不同保护层厚度下镁水泥混凝土中钢筋防护试验

2021-07-14乔宏霞杨振清王鹏辉温少勇杨天霞

乔宏霞,杨振清,王鹏辉,温少勇,杨天霞

(1.兰州理工大学 土木工程学院,甘肃 兰州730050;2.兰州理工大学 甘肃省土木工程防灾减灾重点实验室,甘肃 兰州730050)

我国西北地区盐渍土面积占全国盐渍土总面积的60%以上[1].大部分盐渍土中含有较多可溶性氯盐,遇水易离解出腐蚀性Cl-,破坏钢筋混凝土结构耐久性[2],尤以基层腐蚀较为突出.同时,由于混凝土自身成分析出,其强度也将下降.在西北盐渍土环境下,普通钢筋混凝土结构极易破坏,使得建筑物无法达到设计使用年限,不足以满足建筑耐久性需求,并造成巨大经济损失.

镁水泥混凝土由于自身含有盐卤成分,对盐卤腐蚀有一定抵抗能力,这种能力使其在盐渍土分布广泛的西北盐类侵蚀地区具有适用性.但是,由于镁水泥混凝土自身含有盐卤成分,且镁水泥混凝土内部pH值较普通硅酸盐混凝土更低,因而会对钢筋产生轻微腐蚀,这是因为钢筋表面钝化膜在高碱环境中最为稳定[3].同时,Cl-具有去钝化作用,当其浓度达到一定量时,对钢筋钝化膜产生破坏[4].镁水泥遇水又易吸潮反卤[5],因此,镁水泥的用途有限,一般用作包装材料、板材等[6].在镁水泥混凝土中掺入粉煤灰后,可以改善镁水泥孔隙结构,提高抗渗性,对吸潮反卤起到抑制作用[7].若能在此基础上,改善镁水泥混凝土对钢筋的腐蚀性,镁水泥混凝土将有可能应用到建筑承重部位,甚至实现镁水泥混凝土在西北地区的普遍应用.为此,笔者设计试验时,自然干燥环境下在镁水泥混凝土中设置2种不同的混凝土保护层厚度,结合其他环境因素,进行有、无涂层对照条件下的电化学腐蚀试验,利用电化学方法连续监测,探究镁水泥混凝土构件的耐久性.

1 试验材料及方案

1.1 试验材料

轻烧氧化镁(MgO)和氯化镁(MgCl2)分别由青海省格尔木市察尔汗盐湖氧化镁厂和氯化镁厂提供;砂选用兰州当地河砂;碎石取自甘肃路桥第三公路工程有限公司,其不均匀系数为17,级配良好;钢筋选择HPB300国标钢筋,钢筋的抗拉强度为300 N·mm-2;水使用当地自来水,满足JGJ 63—2006《混凝土用水标准》;选用达克罗(DKL)涂层;粉煤灰选择Ⅰ级粉煤灰;减水剂采用JM-1菱镁专用复合减水剂.

1.2 试验方案

选用直径为12 mm,长度为100 mm的钢筋,对钢筋表面进行去污处理后涂刷涂层.分别设置25和50 mm的混凝土保护层厚度,将钢筋置于100 mm3镁水泥混凝土试件中,镁水泥混凝土主要配合比中,工业氯化镁、减水剂、砂子、石子、氯化镁和粉煤灰的体积质量分别为147.00、16.02、625.00、116.00、388.90和68.63 kg·m-3.

试件制备完成后,分成3组.第1组分别将25 mm混凝土保护层厚度的裸露钢筋混凝土构件和涂层钢筋混凝土构件置于浓度为1.5 mol·L-1氯化钠溶液中;第2组分别将25和50 mm混凝土保护层厚度的裸露钢筋混凝土构件置于自然干燥环境中;第3组分别将25 mm混凝土保护层厚度的裸露钢筋混凝土构件和涂层钢筋混凝土构件置于自然干燥环境中.利用CS350电化学工作站进行监测,监测时间间隔为90 d.腐蚀电流密度icorr与腐蚀状态的对应关系如下:当icorr<0.1 A·cm-2时,钢筋处于未腐蚀状态;当icorr=0.1~0.5 A·cm-2时,钢筋处于低腐蚀状态;当icorr=0.5~1.0 A·cm-2时,钢筋处于中等腐蚀状态;当icorr>1.0 A·cm-2时,钢筋处于严重腐蚀状态.

1.3 试验原理

图1为三电极测试系统模拟示意图.通过CS350电化学工作站测定极化曲线.

图1 三电极测试系统模拟示意图

外侧腐蚀电流密度公式为

(1)

式中:i为外测极化电流密度;ΔE为极化电位;βa和βc分别为阳极和阴极塔菲尔斜率[8].

金属腐蚀速率公式[9]为

vR=11.73icorr,

(2)

式中:vR为金属腐蚀速率.

2 试 验

2.1 干燥环境25和50 mm保护层厚度裸露钢筋

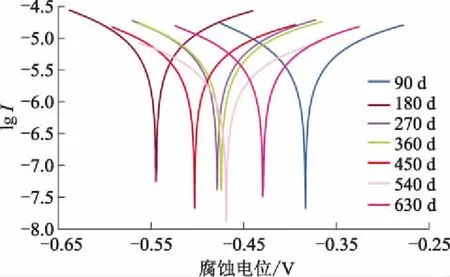

图2和3分别为干燥环境下25和50 mm保护层厚度裸露钢筋极化曲线,其中I为腐蚀电流.图4为干燥环境下不同保护层厚度的裸露钢筋腐蚀电流密度变化曲线.

图2 干燥环境下25 mm保护层厚度裸露钢筋极化曲线

图3 干燥环境下50 mm保护层厚度裸露钢筋极化曲线

图4 干燥环境下不同保护层厚度的裸露钢筋腐蚀电流密度变化曲线

由图2和3可知:① 对比其他阶段,在90 d时,开路电位较高,钢筋表面发生腐蚀.结合图4可知,此阶段钢筋处于严重腐蚀状态,镁水泥pH值相较普通水泥更低,在镁水泥构件中的钢筋7 d就发生严重腐蚀[10].这是由于镁水泥本身含有的Cl-加速了钢筋腐蚀进程,Cl-作为一种极强的去钝化剂,降低了混凝土内部碱度,使钝化膜逐渐丧失“保持稳定”的高碱环境.② 90~180 d时,电位向负向移动,50 mm混凝土保护层厚度下电位偏移程度大于25 mm.此阶段,电位偏移程度较大,腐蚀较之其他阶段更为活跃,结合图3可知,腐蚀电流密度也呈现急速上升态势.此时,碳化过程使得混凝土中OH-向表层迁移,降低混凝土内部pH值.③ 2种混凝土保护层厚度下,180~360 d时电位均向正向移动.180 d附近腐蚀电流密度达到最大,且出现腐蚀电流密度逐渐减小的现象.对应电位移动现象,此阶段耐腐性提高,锈蚀产物形成的锈蚀层隔绝了发生在钢筋表面的吸氧腐蚀.④ 360~450 d时电位向负向移动,50 mm混凝土保护层厚度下电位偏移程度仍然大于25 mm.⑤ 450~540 d时电位均向正向移动.⑥ 540~630 d时,25 mm混凝土保护层厚度下电位继续向正向移动,而在50 mm混凝土保护层厚度下,电位几乎没有出现较大程度偏移.

一般来说,混凝土保护层能延缓腐蚀介质抵达钢筋表面的时间[11].混凝土保护层厚度越大,对钢筋越能起到更好的保护作用.但结合极化曲线与腐蚀电流密度分析,混凝土保护层厚度为25和50 mm时腐蚀进程大致相同,50 mm时钢筋更易受到腐蚀.这与镁水泥混凝土中盐卤成分有关,腐蚀性卤素离子在混凝土内部对钢筋产生腐蚀作用,且由于混凝土保护层厚度为50 mm时,钢筋与腐蚀性卤素离子接触面积更大,因此受到更为严重的腐蚀.

2种混凝土保护层厚度下,结合前述1.2节中腐蚀电流密度与腐蚀状态对应关系,90~630 d时钢筋均处于严重腐蚀状态.根据2种混凝土保护层厚度下的腐蚀电流密度,180 d附近钢筋受腐蚀最为严重.180 d时,25和50 mm混凝土保护层厚度下腐蚀电流密度分别为5.00×10-6和7.13×10-6A·cm-2,50 mm混凝土保护层厚度下腐蚀电流密度是25 mm的1.426倍.90 d时,50 mm混凝土保护层厚度下腐蚀电流密度最小,由于混凝土保护层厚度更大,腐蚀介质抵达钢筋表面的过程受到更大阻碍.设置不同混凝土保护层厚度在镁水泥中对钢筋保护作用有限,且保护作用集中在早期.90 d以后,较大混凝土保护层厚度下镁水泥中钢筋更易发生破坏.原因为90 d以后,钢筋表面钝化膜受到镁水泥混凝土中腐蚀性卤素离子破坏,导致腐蚀电流密度快速上升.

2.2 氯盐下25 mm保护层厚度的裸露和涂层钢筋

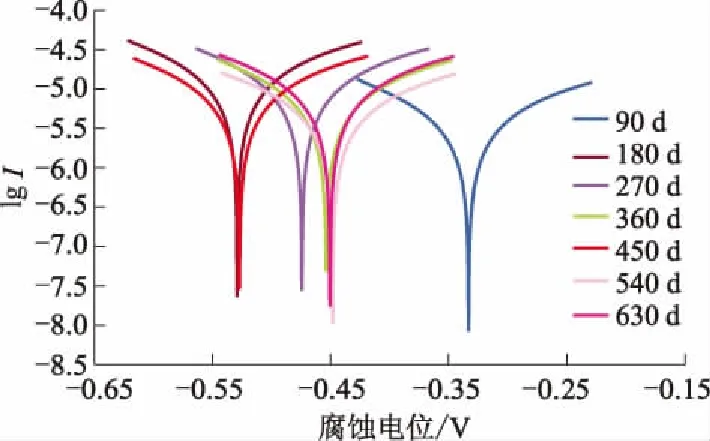

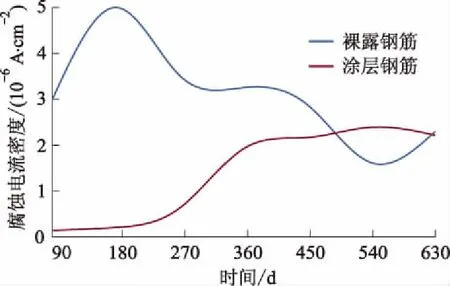

图5和6分别为氯盐下裸露钢筋和涂层钢筋的极化曲线.图7为氯盐下裸露与涂层钢筋腐蚀电流密度变化曲线.

图6 氯盐下涂层钢筋的极化曲线

图7 氯盐下裸露与涂层钢筋腐蚀电流密度变化曲线

由图5可知,90~180 d时,无涂层保护条件下氯盐溶液中电化学测试得出的极化曲线向负向移动.由图6可知,此阶段涂层条件下电位移动正好相反,涂层保护作用明显.90 d时,裸露钢筋腐蚀电流密度为5.740 0×10-6A·cm-2,处于严重腐蚀状态,而涂层条件下腐蚀电流密度为1.186 5×10-7A·cm-2,处于低腐蚀状态,且结合图7可知,涂层条件下,90~180 d附近,腐蚀电流密度呈现降低态势.此阶段达克罗涂层发挥作用,由于涂层中所含Zn的自腐蚀电位比Fe小,Zn和Al作为阳极优先反应,起到保护阴极金属的作用.Zn和Al的反应产物(Zn5(OH)6(CO3)2和Al5Cl3(OH)12·4H2O)形成锈蚀层,对腐蚀起到一定的阻碍作用.180~270 d时,无涂层条件下电位向正向移动,由图7可知,腐蚀电流密度也出现下降趋势,裸钢表面的腐蚀产物起到隔绝作用.涂层条件下电位向负向移动,这与涂层不断受到腐蚀介质渗透有关.270~630 d时,电位在正、负向之间波动,此阶段裸露钢筋被腐蚀严重,锈蚀层起主要隔绝作用.涂层条件下,腐蚀电流密度虽有小幅上升,此阶段大部分时间仍处于低腐蚀状态,甚至能达到未腐蚀状态,涂层保护作用明显.

氯盐溶液中,270 d时涂层钢筋的腐蚀电流密度为9.550 5×10-8A·cm-2,达到未腐蚀状态,且腐蚀电流密度最大值出现在450 d左右.450 d时对应的腐蚀电流密度为1.727 4×10-7A·cm-2.90~630 d时涂层钢筋处于低腐蚀和未腐蚀状态之间.90~630 d时裸露钢筋一直处于严重腐蚀.

2.3 干燥环境25 mm保护层厚度裸露和涂层钢筋

图8和9分别为干燥环境中裸露和涂层钢筋的极化曲线.图10为干燥环境中裸露与涂层钢筋腐蚀电流密度变化曲线.

图8 干燥环境中裸露钢筋的极化曲线

图9 干燥环境中涂层钢筋的极化曲线

图10 干燥环境中裸露与涂层钢筋腐蚀电流密度变化曲线

25 mm混凝土保护层厚度下,90~180 d时,裸钢中电位出现大幅度负向移动现象,结合图10可知,其腐蚀电流密度急速上升,处于一个腐蚀加速阶段,此阶段钢筋表面受到严重腐蚀.在涂层条件下,同时期电位正向移动,腐蚀电流密度增长趋势缓慢,对比裸钢,涂层起到了很好的防护作用.这是因为涂层受到腐蚀后,涂层中Fe被优先消耗,产生的腐蚀产物附着在表面起到阻碍腐蚀的作用.180~360 d时,裸钢中电位出现正向移动,且腐蚀电流密度出现先大幅度下降、再上下波动的现象,此阶段主要是裸钢表面腐蚀产物起到保护作用.同时期涂层条件下电位呈现不同程度的正向移动,腐蚀电流密度上升趋势明显,涂层受到较严重的破坏.360~630 d时,涂层和无涂层条件下电位移动几乎一致,腐蚀电流密度也较为接近,均处于被严重腐蚀的状态.此阶段涂层保护作用不明显,几乎丧失对钢筋的保护能力.

无涂层条件下,90~630 d时,结合图10可知,钢筋均处于严重腐蚀状态.涂层条件下,90~270 d时,钢筋从接近未腐蚀状态缓慢向中等腐蚀状态发展,基本处于低腐蚀状态.270~360 d时钢筋从中等腐蚀状态发展到严重腐蚀状态,此后阶段均处于严重腐蚀状态.干燥环境下镁水泥构件中的钢筋在300 d左右时涂层保护作用失效.

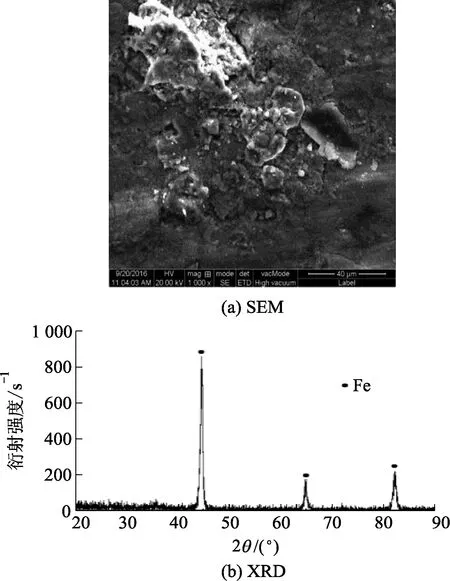

3 SEM形貌和XRD衍射

在630 d时,对氯盐溶液条件下的无涂层和涂层钢筋进行SEM形貌和XRD衍射的微观分析,以做进一步对比.

图11为氯盐下裸露钢筋的微观分析.由图11可知:氯盐环境下的裸露钢筋表面存在SiO2、Fe、C、Fe2O3和Fe3O4,其中的Fe、C均来源于钢筋;钢筋受到腐蚀后,腐蚀产物主要是Fe2O3和Fe3O4.Fe2O3和Fe3O4的生成条件与氧气的浓度有关[11].由图11a知,腐蚀产物呈现颗粒状,腐蚀产物附着层疏松,抵抗腐蚀介质的能力有限,无法起到很好的保护,所以氯盐环境下的裸露钢筋在90~630 d时均处于严重腐蚀.

图11 氯盐下裸露钢筋微观分析

氯盐溶液中,裸露钢筋反应如下:阳极发生反应生成FeCl2·4H2O,然后发生脱水反应生成Fe(OH)2,即

Fe2++2Cl-+4H2O→FeCl2·4H2O,

(3)

FeCl2·4H2O→Fe(OH)2+2Cl-+2H2O;

(4)

阴极反应为

2H2O+O2+4e-→4OH-,

(5)

Fe→Fe2++2e-.

(6)

Fe2+与OH-结合,生成Fe(OH)2.Fe(OH)2进一步脱水形成氧化物,最后反应后的主要产物为Fe2O3和Fe3O4.

图12为干燥环境中涂层钢筋微观分析.由图12b可知,氯盐环境下裸露钢筋表面的Fe来源于钢筋,未发现腐蚀产物.由图12a可知,钢筋表面较为致密,腐蚀产物呈现块状,起到很好的覆盖隔绝作用.可见,在氯盐条件下,DKL涂层对钢筋起到了很好的保护作用.

图12 干燥环境中涂层钢筋微观分析

氯盐溶液中,裸露钢筋阳极上Fe2+首先与Cl-结合,在H2O的参与下,生成FeCl2·4H2O.FeCl2·4H2O,进一步脱水生成Fe(OH)2.阴极处不断水解出的OH-与Fe2+结合.

氯盐溶液中的涂层反应如下:阳极反应为

Zn→Zn2++2e-;

(7)

阴极反应为

O2+2H2O+4e-→4OH-;

(8)

腐蚀产物反应为

Zn+O2+H2O→Zn(OH)2→ZnO+H2O.

(9)

之后,ZnO结合Cl-和H2O反应生成Zn5-(OH)8Cl2·H2O.

涂层中Al参与的反应过程原理与Zn类似,腐蚀产物Al2O3生成后,继续反应形成溶胶结构.

4 结 论

1)自然干燥环境下,通过比较2种保护层厚度钢筋的极化曲线和腐蚀电流密度试验,发现25和50 mm混凝土保护层厚度的镁水泥构件腐蚀进程大致相同,只是50 mm混凝土保护层厚度的钢筋更易受到腐蚀,且2种保护层厚度的钢筋在90~630 d均发生严重腐蚀.

2)在自然干燥和氯盐2种环境下,25 mm混凝土保护层厚度钢筋的涂层对钢筋保护作用明显.在DKL涂层保护下,氯盐溶液中钢筋270 d时腐蚀电流密度为9.550 5×10-8A·cm-2,达到未腐蚀状态.90~630 d时钢筋处于低腐蚀和未腐蚀状态之间.

3)630 d时,在氯盐环境下,通过SEM形貌和XRD衍射微观分析可知:裸露钢筋产生的腐蚀产物较多,但是锈蚀产物不致密;25 mm混凝土保护层厚度钢筋表面未发现腐蚀产物.