振动成型法设计水泥稳定碎石在城市道路工程中的应用研究

2021-07-13李生隆

李生隆

(郑州市市政工程勘测设计研究院,河南 郑州450000)

0 引 言

水泥稳定碎石基层沥青路面是我国城市道路主要的路面结构形式。水泥稳定碎石基层是城市道路中应用最广泛的基层类型。如何减少水泥稳定碎石基层开裂是长期以来工程界普遍关注的课题,所沿用的传统试验方法是:先采用土工击实仪,重型击实水泥稳定碎石混合料,测定其最佳含水率和最大干密度;然后采用静压法成型标准试件,测定试件的力学性能。但工程实践表明,采用静压法这一传统试验方法不能反映实际施工中材料的真实性能。因此,科研机构提出了能够模拟实际施工中材料真实性能的振动成型法。

振动成型法采用振动压实成型机来振动击实无机结合料稳定材料,然后测定其最佳含水率、最大干密度;制备成型标准圆柱体试件,测定其无侧限抗压强度等力学性能。

长安大学最先开始研究水泥稳定碎石振动成型法及其应用,并研制了能够模拟振动压路机工作原理的振动压实成型设备[1-2]。天津市市政工程研究院比较了水泥稳定碎石混合料静压法与振动成型法的优劣[3],结果表明:在同一强度标准条件下,采用振动成型法设计的混合料水泥剂量比传统静压法确定的水泥剂量小;振动成型法设计的半刚性基层材料物理力学性能明显优于传统静压法设计的半刚性基层材料。

1 工程概况

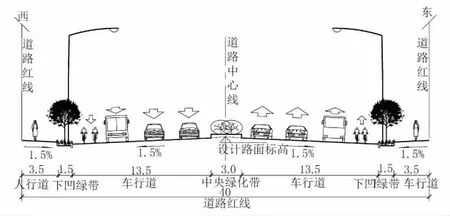

郑州航空港经济综合实验区位于郑州市主城区东南的城市新区,区域内道路大部分均为新建城市道路,施工条件较好,因此该区域内道路均采用振动成型法设计水泥稳定碎石基层。以区域内某条次干路为例,道路规划红线40 m,规划标准横断面布置形式为:3.5 m(人行道)+1.5 m(边绿化带)+13.5 m(车行道)+3.0 m(中央绿化带)+13.5 m(车行道)+1.5 m(边绿化带)+3.5 m(人行道)=40 m(见图1)。

图1 道路标准横断面图(单位:m)

工程设计车行道沥青路面总厚度为64 cm,分别为:厚4 cm细粒式改性沥青混凝土(AC-13C)、厚6 cm中粒式改性沥青混凝土(AC-20C)、厚36 cm水泥稳定碎石(分2层摊铺施工)和厚18 cm水泥石灰综合稳定土。水泥稳定碎石基层采用振动成型法进行设计与施工。

为研究振动成型法在城市道路工程中的应用效果,探讨振动成型法与传统静压法的差别,本次研究的主要内容如下:

(1)分析传统静压法与振动成型法的特点。

(2)分别采用振动成型法与传统静压法确定混合料最佳含水率及最大干密度,制备相同配合比试件,比较两者的力学性能。

(3)通过对比振动成型法设计指导的实际工程效果与传统静压法试验效果,检验振动成型法能否满足指导控制施工的要求。

2 振动成型法

2.1 传统试验方法存在问题

传统静压法中,压实材料时采用的是击实锤锤击,然后用压力试验机施加静压力来制备试件。

由于压实工艺与设备不断进步,目前城市道路工程基层施工中普遍采用振动碾压施工工艺,振动压路机的激振力远大于上世纪90年代以前的压实设备[1]。在当前主流道路施工压实设备条件下,施工现场经过振动压路机的简单碾压就能达到用静压法确定的最大干密度,压实度超过100%的情况普遍发生,此时水泥稳定碎石基层芯样的强度远高于静压法成型试件的强度。有些路面基层的压实度虽然达到了《城镇道路路面设计规范》(CJJ 169—2012)中规定的要求,但通车使用不久沥青路面就普遍出现密集的反射裂缝。这就造成了静压法成型试件方式与目前实际工程中振动碾压工况不相符[1],难以有效指导施工实践。

2.2 振动压实成型机与振动成型法

振动压路机的工作原理:在振动碾压作业过程中,由压路机内部振动装置产生激振力,在激振力作用下,一系列振动压力波传递到被压材料中;在振动压力波的作用下,被压材料颗粒间的内摩阻力得以降低,被压材料中的粗颗粒骨料产生位移,材料结构进行重排布,且混合料颗粒之间的空气得以快速排出,从而使材料得到压实。

模拟振动压路机工作原理和构造特点的振动压实成型机见图2。振动压实成型机能够较好地模拟振动压路机的实际压实过程和压实效果,其可靠性得到了一些科研机构的验证[2]。

图2 振动压实成型机示意图

振动成型法分为2步:(1)在设定工作频率、振动配重和振动时间等参数条件下,采用振动压实成型机在激振力作用下振动压实材料,测试其最佳含水率、最大干密度;(2)用压实材料制备标准圆柱体试件,测定试件的无侧限抗压强度。

3 原材料与试验方案

3.1 原材料

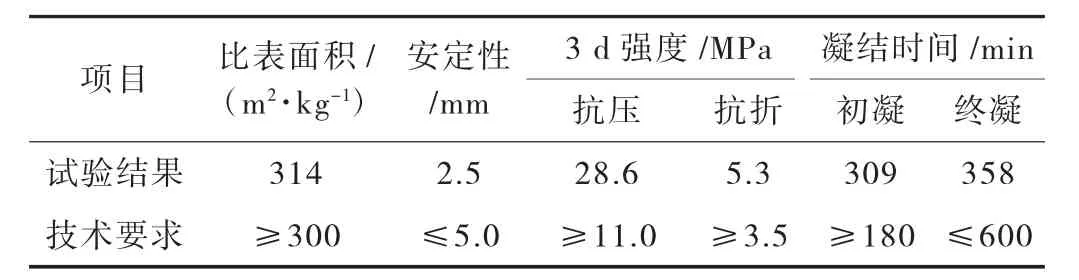

水泥为郑州天瑞牌P·O42.5水泥,其技术指标见表1。

表1 P·O42.5水泥技术指标

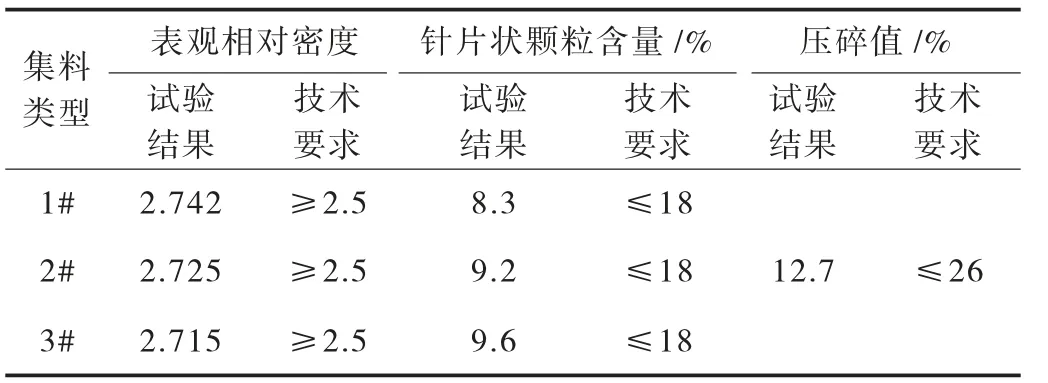

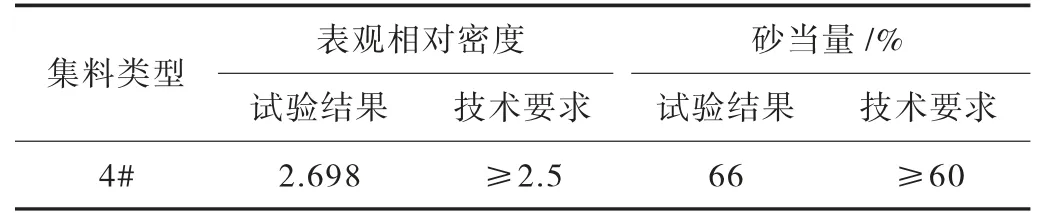

集料为禹州石料厂的石灰岩碎石,粗集料、细集料技术指标见表2、表3。其中1#~4#集料粒径规格分别为19~31.5 mm、9.5~19 mm、4.75~9.5 mm、0~4.75 mm。

表2 粗集料技术指标

表3 细集料技术指标

3.2 矿料级配

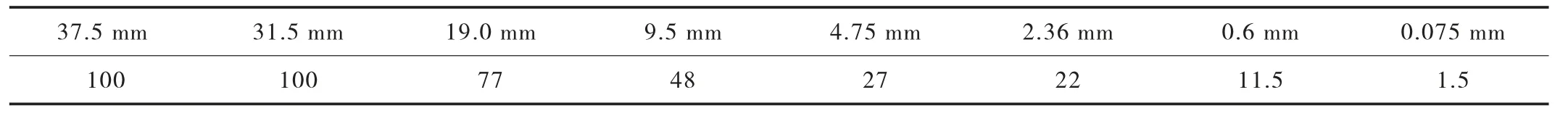

试验所用水泥稳定碎石级配采用《公路路面基层施工技术细则》(JTG/T F20—2015)中水泥稳定级配碎石或砾石中的C-B-3中值级配,见表4。

表4 水泥稳定碎石级配组成(通过各筛孔的质量分数) 单位:%

3.3 试验方案

试验所用水泥稳定碎石混合料水泥剂量拟采用3.0%、4.0%和5.0%。分别采用振动成型法和传统静压法确定水泥稳定碎石混合料最佳含水率和最大干密度,并制备标准圆柱体试件,在标准条件下养护至一定龄期,测定两者的无侧限抗压强度。

4 试验结果及分析

4.1 传统静压法和振动成型法确定的混合料物理性能

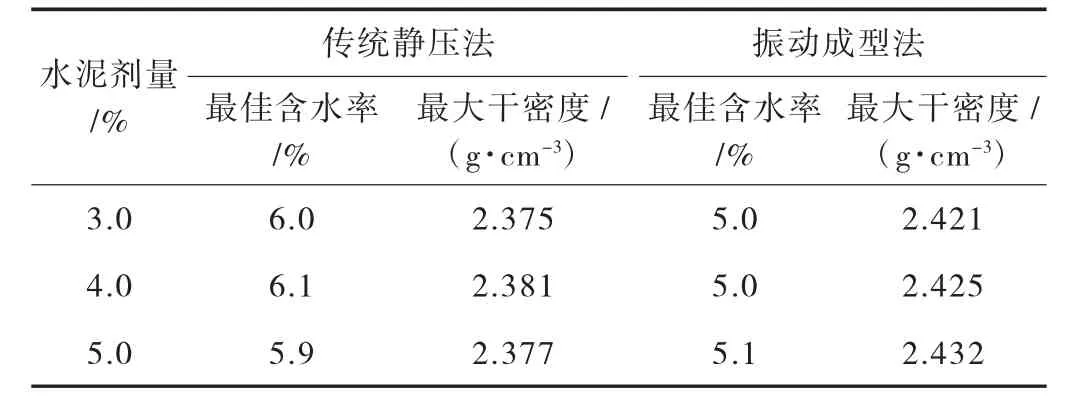

采用上述2种试验方法确定水泥稳定碎石混合料的最佳含水率和最大干密度,如表5所示。

表5 2种试验方法确定的混合料最佳含水率和最大干密度

由表5可知:振动成型法所确定的混合料最佳含水率较传统静压法确定的混合料最佳含水率低16%~22%;振动成型法确定的混合料最大干密度较传统静压法确定的混合料最大干密度平均提高约2%,即振动击实标准比重型击实标准提高了约2%。

4.2 传统静压法和振动成型法成型试件的力学性能

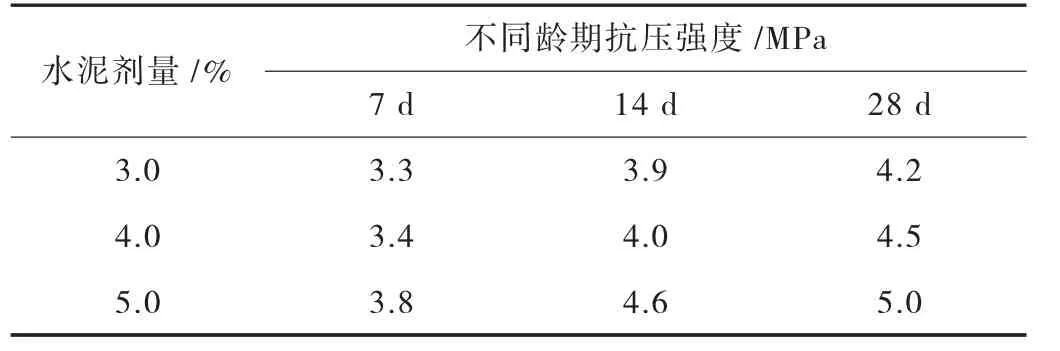

分别采用振动成型法和传统静压法制备试件。按规范规定的98%压实度制备直径15 cm,高15 cm圆柱体试件,按照试验规程将试件标准养生至不同龄期,供力学性能测试使用。测得试件的无侧限抗压强度,见表6、表7。

表6 振动成型法制备试件的无侧限抗压强度

表7 传统静压法制备试件的无侧限抗压强度

由表6、表7可知,振动成型法制备试件的7 d无侧限抗压强度较传统静压法制备试件高79%~97%。

从压碎试件破裂面来看,振动成型法成型试件结构密实,粗集料分布均匀、嵌挤紧密,形成了较好的类SMA嵌挤结构,试件整体性好;传统静压法成型试件结构较为松散,内部存在一定空隙,粗集料分布不均、未形成较强的嵌挤结构。这是由于2种试验方法压实机理不同所致。

4.3 振动成型法工程应用效果分析

郑州航空港经济综合实验区某次干路,设计车行道路面结构基层水泥稳定碎石采用振动成型法设计施工,项目实际施工配合比采用《公路路面基层施工技术细则》中水泥稳定级配碎石或砾石中的C-B-3级配,水泥剂量采用4%,最佳含水率和最大干密度均由振动成型法确定。现场用灌砂法测试混合料压实度和实际施工干密度,经与室内振动成型法确定的最大干密度对比,两者较为吻合。现场经过5~6遍碾压后,混合料实际干密度与其最大干密度的0.98倍较为接近,现场取芯后测定的芯样无侧限抗压强度与振动成型法成型试件的无侧限抗压强度较为接近,这充分说明振动成型法能够较好地模拟现场施工工况。工程建成通车1 a后,除施工横缝外,路面未见横向反射裂缝,说明基层抗裂性能有较大提升。

5 结 语

(1)与传统静压法相比,相同矿料级配、相同水泥剂量条件下,振动成型法确定的水泥稳定碎石混合料最佳含水率更低、最大干密度更大,这就要求现场施工管理采用更为严格、科学的碾压工艺才能达到规范要求的压实度,便于施工质量的提高。

(2)与传统静压法相比,相同条件下振动成型法制备的水泥稳定碎石混合料试件无侧限抗压强度更高,制备成型材料内部更密实,而骨架密实级配的混合料更易形成类SMA结构;在相同车辆荷载作用下,路面基层疲劳寿命更长。

(3)振动成型法能够较好地模拟现场施工工况,与实际施工压实效果较为吻合,便于指导现场施工。

(4)在同一强度标准条件下,采用振动成型法设计的水泥稳定碎石混合料水泥剂量更低,工程水泥用量减少,节省工程投资,比较符合节能环保要求。