矩形顶管机铰接密封型式研究

2021-07-10杨运健

杨运健

(中国铁建重工集团股份有限公司 湖南长沙 410100)

1 引言

矩形顶管机结构特殊,整体结构巨大且呈矩形的特点,分析矩形顶管机施工中的结构形变规律,结合橡胶密封与多唇型聚氨酯密封的特点以及密封性能,研究其结构与铰接密封匹配方案设计,对确保矩形顶管机的安全施工具有重大意义[1-3]。

矩形顶管机的结构及其铰接密封是设备的重要组成部分之一,是反映设备的核心参数。其结构的强度是满足设备正常施工的关键,也是铰接密封安装的基础,直接影响到整机的掘进状态与效率。目前盾构机设备与铰接密封的匹配性,及铰接密封系统的结构方案、材料选型和截面形式的确定,影响因素十分复杂,基于形状截面为圆形类的盾构机,众多学者及专家做出了诸多研究。梁兴生等对受外压的盾构壳体的厚度设计,提出了图算法的计算应用[4]。刘英等阐述了机械结构设计应满足作为产品的多方面要求;其设计准则之一是要满足强度、刚度设计要求[5]。梁兴生对盾构铰接密封承载能力的研究,表明了橡胶密封在一定条件压缩量为7 mm的情况下的承压能力,并对密封的材质、设计方案应用提出建议[6]40-42。梁兴生等提出一种适用于高埋深、高水压(压力超过16 bar)超高压地下工作环境下的铰接密封结构的设计方案,并通过试验台验证了方案的可行性[7]14-16。任亚军通过研究表明10.8 m×6.2 m的矩形顶管机前盾最大应力与最大变形量,整体最大变形出现在中间区域[8]。李伟等通过研究4.9 m×6.9 m的矩形顶管机的推进系统主要结构和推进油缸排布选型以及对矩形顶管机的推力进行了简要分析[9]。目前基于各专业的研究方向不一,施工设备多数是采用经验或类似方案进行定版设计,未有专门针对矩形顶管机铰接密封方案优选的技术研究。

矩形顶管机的类型较多,根据目标工程混凝土管节的规格尺寸,体现在其长宽尺寸的不规律性。其铰接密封对结构的适应,满足项目工程的需要,是掌握矩形顶管机设计理念的内涵,进行结构与密封方案的分析,通过有机结合研究出最优的矩形顶管机铰接密封方案是本文工作的主要目的。本文首先对三种矩形顶管机的结构建立模型进行仿真分析,特别对铰接段结构进行重点分析,找出其形变规律与变形数据范围;接着分析铰接密封类型特点及其对工况的适应性研究,量化其密封压缩量对矩形顶管机结构形变的适应性,建立模型与数据并进行对比,研究得出最优的矩形顶管机铰接密封设计方案。

2 矩形顶管机结构模型力学分析

与圆形盾构相比,矩形顶管机具有更好的浅覆土适应能力,可大大降低下穿各类构筑物的坡度和深度;同时矩形结构可以充分利用结构断面,提高断面利用率。所以,矩形顶管机广泛应用于综合管廊、地铁区间隧道、地下过街通道等多类工程项目。

矩形顶管机在施工中承受巨大的外部压力,其中,铰接密封系统承担着防止外部泥土、水等侵入盾体的重要作用,其性能对盾构机的安全施工至关重要[10]。对铰接密封结构进行强度校核,分析其在实际工况下铰接密封结构所受的载荷,并建立三维模型进行有限元分析,分析其受力及变形情况,量化铰接密封结构的最大受力及最大形变量,并找出其形变规律与变形数据范围,对铰接密封件的选型具有极大的参考意义。

2.1 矩形顶管机工况分析

矩形顶管机施工中径向所受载荷主要为外部土压力和水压力,顶管机侧壁所受压力则呈梯度分布形式[11]。

根据土压力的计算公式,顶管机盾体所受土压力为:

式中,p11为顶部的土压力(Pa);p21为侧面上部的土压力(Pa);p22为侧面下部的土压力;γ为土天然容重(N/m3);γ′为土壤浮容重(N/m3);H为顶管机覆土深度(m);h为水深(m);k为侧压系数;a为顶管机高度。

根据水压力的计算公式,有:

式中,p12为盾体顶部所受水压力(Pa);γw为水的容重(N/m3)。

顶管机顶部所受总压力为:

式中,p1为顶部所受压力之和(Pa);pb为地面载荷压力(Pa)。

顶管机的自重反力为:

式中,pG为顶管机自重反力(Pa);G为顶管机自重(N);b为顶管机的长度(m);c为顶管机的宽度(m)。

则顶管机底部所受反力之和为:

式中,p3为顶管机底部受到的总反力(Pa)。

2.2 矩形顶管机铰接密封结构有限元分析

在上述工况下,分别计算10 m×7.6 m、7.4 m×4.9 m和4.9 m×4.9 m三种类型矩形顶管机所承受的载荷,并对三种类型顶管机的铰接密封结构建立三维模型,进行有限元分析,模拟铰接密封结构在实际工况下的应力及变形情况,量化铰接密封结构的最大应力及最大形变量。

由于矩形顶管机施工过程中的推进速度很小,所以采用静力学分析。铰接密封段位于中盾末端,所以对中盾支撑环板施加固定约束,并根据实际工况对顶管机上下及左右面施加载荷,得出三种类型矩形顶管机铰接密封段的应力及变形情况。

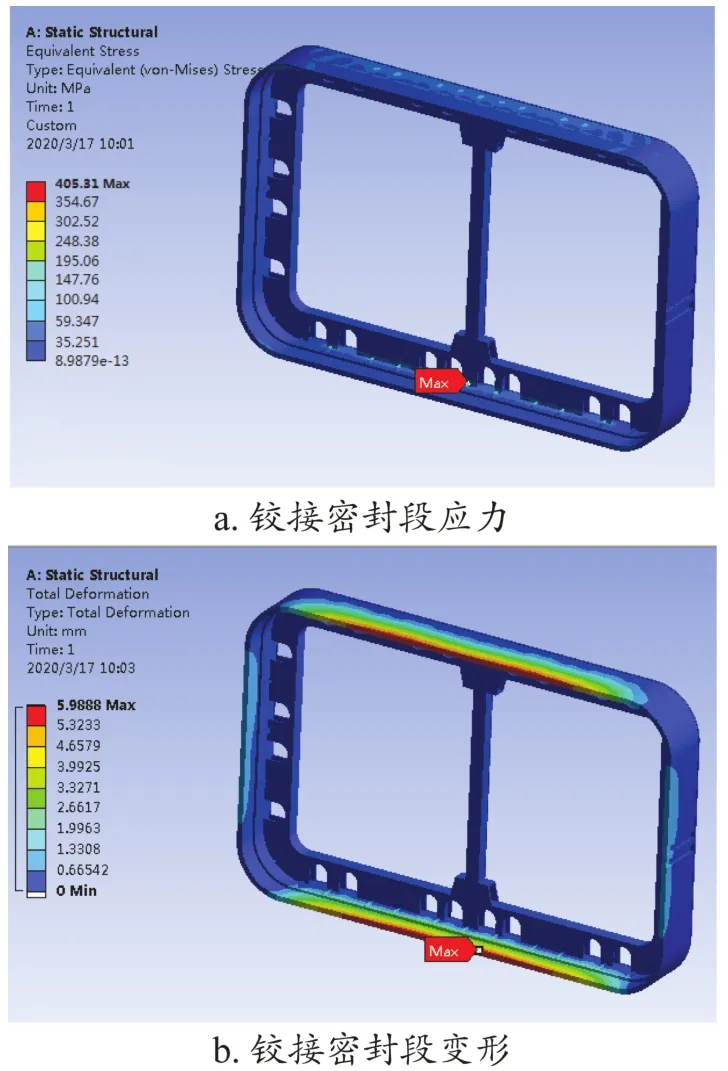

对10 m×7.6 m进行有限元分析后,铰接密封段的应力及变形情况如图1所示。由应力及变形云图:铰接密封段侧面应力较小,上下面应力较大,整体所受载荷低于300 MPa,但底部中心的支撑板与筋板连接处出现最大应力点,最大应力值为405 MPa;铰接密封段侧面形变量较小,上下面形变量较大,最大形变量为5.99 mm,出现在底部中心偏右侧铰接环边缘处。

图1 10 m×7.6 m铰接密封段应力及变形

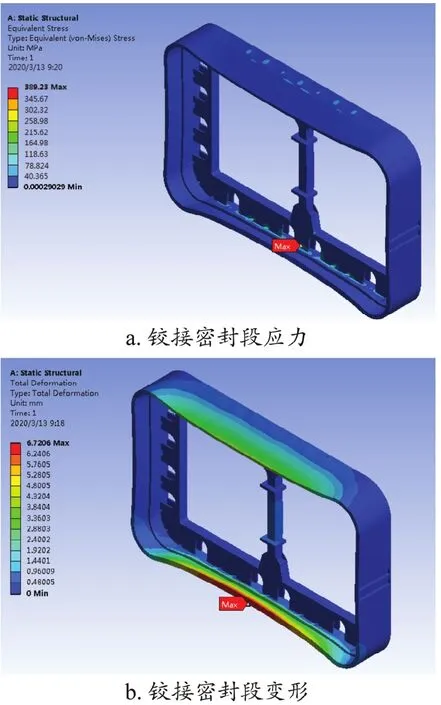

如图2所示,7.4 m×4.9 m级矩形顶管机铰接密封段侧面应力较小,上下面应力较大,整体所受载荷低于300 MPa,但底部中心的支撑板与筋板连接处出现最大集中点,最大应力值为389 MPa。铰接密封段侧面形变量较小,上下面形变量较大,最大形变量为6.72 mm,出现在底部中心铰接环边缘处。

图2 7.4 m×4.9 m铰接密封段应力及变形

由图3可知,截面尺寸为4.9 m×4.9 m的矩形顶管机,其铰接密封段侧面应力较小,上下面应力较大,整体所受载荷低于300 MPa,最大应力值为377 MPa,出现在底部中心的支撑板与筋板连接处;铰接密封段侧面形变量较小,上下面形变量较大,最大形变量为8.74 mm,出现在底部中心铰接环边缘处。

图3 4.9 m×4.9 m铰接密封段应力及变形

综上所述,最大应力和变形皆出现在顶管机底面位置,整体所受应力均低于300 MPa,最大应力值为405 MPa;整体变形较小,变形最大值为8.74 mm。

3 铰接密封类型特点及其工程适应性分析

3.1 铰接密封件的类型及特点

铰接密封系统中最为重要的零件为密封件,密封件质量的好坏直接影响了密封系统的安全性。国内铁建重工等主要制造商的铰接密封都为橡胶密封圈或唇形聚氨酯密封。橡胶密封圈形式有多种,如O型或B型等;唇形密封有单唇与多唇密封等[7]15。

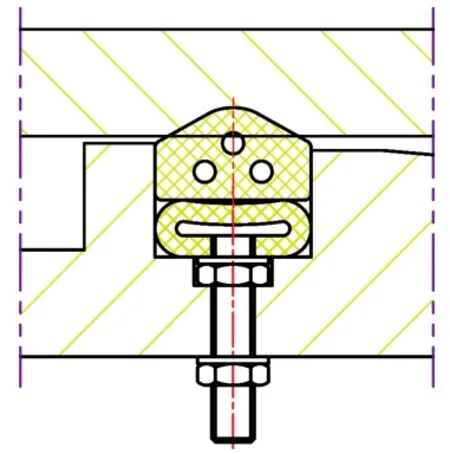

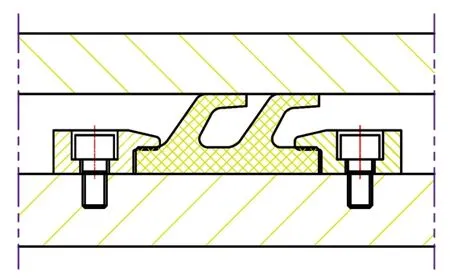

盾构机铰接密封系统中的密封方案设计,还存在其他的形式组合,如图4所示的橡胶密封和图5所示的聚氨酯密封;也有一些厂家采用橡胶类的唇形密封方案应用于某些小型盾构机。

图4 橡胶密封

图5 聚氨酯密封

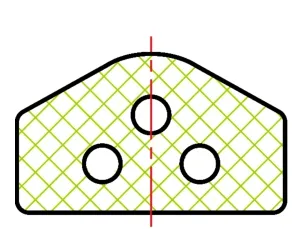

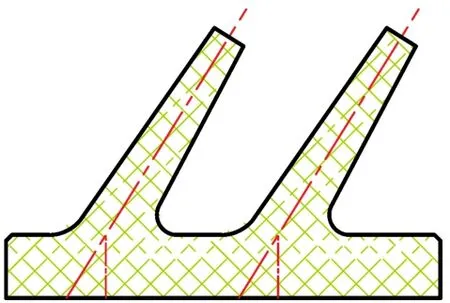

橡胶密封件,如图6所示,代表材料为三元乙丙,主要采用低温乳液聚合法生产,其优点是耐油性极好,耐磨性高,耐热性好,粘接力强、耐腐蚀等。当使用中有漏水或漏浆时,通过向铰接密封结构中填充油脂,可有效防止漏水或漏浆,保证铰接密封系统的安全性。聚氨酯密封件,见图7,具有机械性能好、抗拉、抗磨、高回弹率和很好的气体密封性等特点,在低温-30℃时也有很好的柔韧性、抗氧化性和耐臭氧性,使用寿命长[7]16。

图6 橡胶密封件

图7 聚氨酯密封件

铰接密封圈材料三元乙丙橡胶能够满足外周土压力低于5.79 bar的盾构区间密封要求。当盾构区间土压力高于5.79 bar时,不建议采用三元乙丙橡胶[6]42。

3.2 铰接密封件的原理及理论

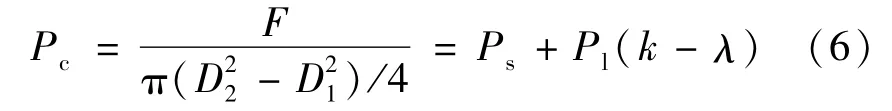

机械密封原理理论表明,密封端面的比压值应始终为正值,且不能小于端面与密封件间的反压力,使端面始终被压紧贴合,弹簧比压值应根据介质压力的大小设计按正比设置,其计算公式为:

式中,Pc为端面比压值(Pa);F为动环所受外力之和(N);D1为密封圈接触面内径(m);D2为密封圈接触面外径(m);Ps为弹簧比压值(Pa);k为载荷系数;λ为液膜反压系数;Pl为介质压力(Pa)。

按铰接只承受外部水压,为受单端面密封端面,则有:

在设备掘进过程中,直线掘进时铰接密封为静密封状态;随着铰接油缸进行伸缩动作,进行左右、上下转向时,密封为往复运动状态[12]。参考密封件原理和矩形顶管机的实际结构,其在直线掘进时,密封原理是依靠铰接密封件发生变形,在密封件接触面上,形成接触压力,接触压力大于被密封介质的内压力,就不会发生介质泄漏。铰接密封往复运动时,密封间隙由密封件与接触面形成,密封件与接触面发生相对运动时,依靠密封压紧端面的弹力来密封,同时具有磨损与自动补偿的能力[13]。同时,密封介质在端面上紧密而规则地排列,沿着端面滑移,形成稀薄的“密封膜”,同时具有极强的附着力,有一定的密封作用,并具有对密封件与端面起到润滑的作用。

式中,Pj为密封件与端面的接触合力(N);P0为密封接触初始压力(N);P1为密封接触压紧压力。

4 矩形顶管机铰接密封优选方案形成

4.1 结构形变量对铰接密封技术方案的要求

矩形顶管机结构特征为类矩形,通过三种(大、中、小)矩形顶管机的结构模型仿真分析,得出矩形顶管机铰接密封段在实际工况下的应力及变形情况。如前文所述,三种矩形顶管机铰接端的形变量分别为5.99 mm、6.72 mm和8.74 mm,均值为7.15 mm,即表明矩形顶管机的壳体在掘进过程中的形变量数值较大。参考密封原理,为确保密封件的接触压力为正值,所用的铰接密封技术方案回弹变化值必须大于各类型结构的形变值,确保密封性能的稳定性,才能满足矩形顶管机壳体形变的密封基础要求。

4.2 铰接密封优选技术方案的形成

根据橡胶密封的回弹特点,其在外力作用下材料会屈服,随着外力撤销,压缩量会恢复至初始状态,但随着压缩的次数增多,材料也会屈服。文献[3]中初始压缩量为7 mm的密封件,随着使用时间的推移,会因为材料的屈服而导致密封性能下降或失效。同理,材料为橡胶与聚氨酯的密封件都具有此特性。但是聚氨酯应用于铰接密封中是依靠其唇形的结构形变来压紧工件达到贴合密封。依据目前的盾构机行业技术方案,其唇形压缩量均在30 mm以上,极大地满足了材料屈服量的损耗要求。因此,矩形顶管机在使用过程中,聚氨酯唇形密封在材料回弹的适应性上,是极优的选择。基于研究的三种(大、中、小)矩形顶管机的结构在掘进中发生的形变均值较大,若使用初始压缩量为7 mm橡胶密封件,其材料的回弹量无法长期、稳定地满足矩形顶管机结构的形变量,导致密封性能下降或失效。反之,铰接密封材料采用聚氨酯的唇形密封,其独有的唇形密封特点能较好地适应矩形顶管机的形变量,工作中始终保持着与密封面紧贴,满足密封件的接触压力为正值的密封原理要求,从而令铰接密封系统的密封性能稳定,安全性高。

5 结论

本文针对矩形顶管机的铰接密封的选型展开了研究,对三种矩形顶管机的结构模型进行了受力形变仿真分析,并对顶管机的铰接密封原理、材料等进行了理论研究,得出了矩形顶管机的工作中铰接位置的结构形变、密封系统承压密封规律,研究工作得出以下结论:

(1)通过对三种(大、中、小)矩形顶管机在掘进中的结构受力情况,建立力学模型并进行仿真分析研究,得出铰接部分结构的最大变形量分别为5.99、6.72、8.74 mm,其均值为7.15 mm,描述出其结构变形规律,掌握顶管机铰接密封的使用基础。

(2)通过对两种铰接密封材料的特点、密封原理等进行了理论分析与计算方法,参考了相关文献研究的成果,进一步分析了矩形管顶机的铰接密封两种材料(聚氨酯与橡胶密封)的优缺点,得出两种密封材料的回弹数据,橡胶密封件为7 mm,唇形聚氨酯为30 mm,分别分析了其应用于矩形顶管机铰接密封的安全性与对工程的影响。

(3)根据矩形顶管机结构的形变特点,拟合了两种密封材料的回弹数据,得出最适合应用于矩形顶管机的聚氨酯铰接密封设计方案。

(4)基于理论分析与设计应用的偏差,选择更为合适的设计方案需要理论分析与实际应用验证相结合,继续研究其对工程的适应性,形成技术闭环,是下一步继续研究的重点内容。

本文通过对矩形顶管机的铰接密封设计方案进行的结构仿真、密封的研究分析,可以作为矩形顶管机设计理论基础,为研制各类矩形顶管机的设计解决了其铰接密封的设计理论与选型难题。