钢铁厂冷轧板生产废水处理工程设计

2021-07-07杜肖

杜肖

(麦王环境技术股份有限公司,上海 200082)

1 工程概况

河北某钢铁公司冷轧板生产工艺包含连续酸洗、热基热镀锌和酸再生,产生的废水有含酸废水、稀碱废水、平整液废水、乳化液废水。该公司建有废水处理工程,根据各股废水性质的不同,先采用分质预处理后,再采用生化处理,出水达到GB 13456—2012《钢铁工业水污染物排放标准》及业主规定标准,进入后续深度处理系统。

2 设计水量水质

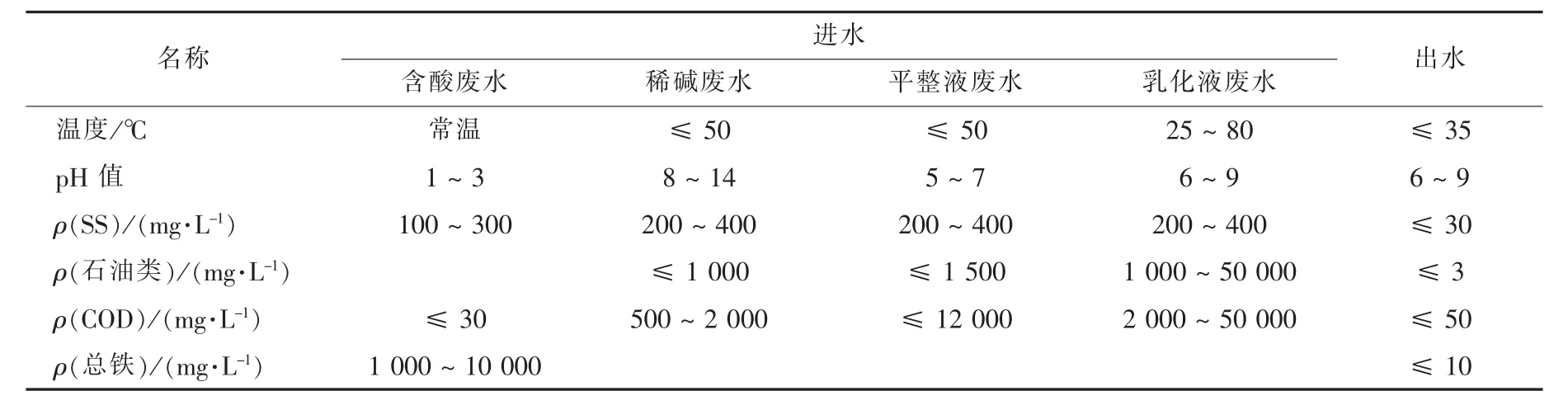

该工程进水包括含酸废水、稀碱废水、平整液废水、乳化液废水及厂区生活污水,其中含酸废水65 m3/h,单独处理;稀碱废水30 m3/h,平整液废水10 m3/h,乳化液废水12 m3/次(每1~2月排放1次),生活污水15 m3/h。本工程生化处理设计规模为55 m3/h,总设计规模为120 m3/h。设计进出水水质见表1。

表1 设计进出水水质Tab.1 Design influent and effluent water quality

3 处理工艺流程

钢铁厂冷轧板生产过程中产生的各种废水水质水量差异很大,需单独收集分别处理[1-2]。

含酸废水主要含盐酸及Fe2+、Fe3+,废水呈强酸性[3],pH≈1,ρ(COD)≤30 mg/L。通常采用空气氧化-中和沉淀处理工艺,先将废水中的Fe2+氧化成Fe3+,再利用氢氧化铁溶度积小的特性,通过沉淀去除铁离子,调节pH值至中性[4]。

稀碱废水呈碱性,pH≈10,温度≤50℃,ρ(COD)≈2 000 mg/L,含有油、SS。预处理采用两级气浮去除废水中的油及SS,再通过冷却塔降温,最后进入生化池去除COD[5]。

平整液废水含有大量的油、油脂及洗涤剂,COD质量浓度高达10 000 mg/L,弱酸性,pH值为5~7,主要去除其中有机物,降低COD浓度。预处理采用溶气气浮去除废水中大部分的油、油脂及洗涤剂,然后经过厌氧处理进一步降低COD浓度,最后与稀碱废水混合进入生化系统[6]。

乳化液废水含有大量的游离油和乳化油,COD质量浓度可达30 000 mg/L。为防止乳化液废水皂化,常采用加热、加酸的方式进行破乳[7],静置分层后,刮除表层浮油,用泵小流量打入平整液废水处理系统[6]。

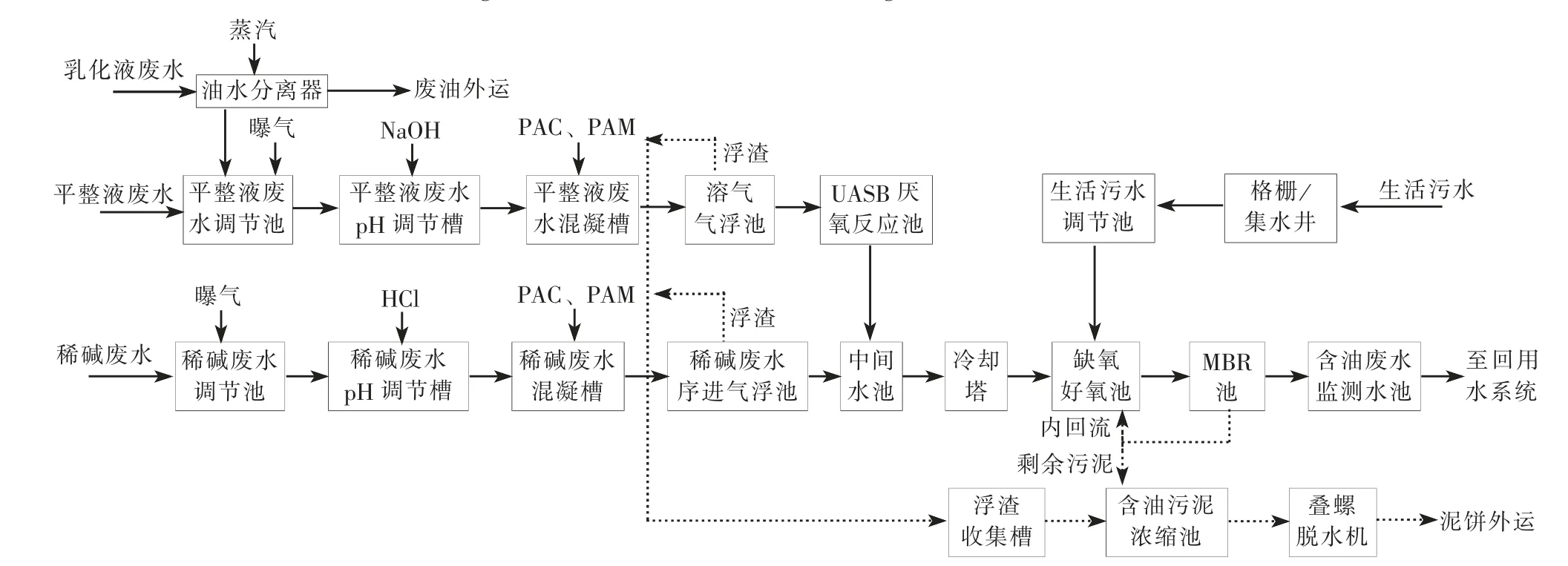

含酸废水处理工艺流程见图1,乳化液废水、平整液废水、稀碱废水处理工艺流程见图2。

图1 含酸废水处理工艺流程Fig.1 Process flow of acid-containing wastewater treatment

图2 乳化液废水、平整液废水、稀碱废水处理工艺流程Fig.2 Process flow of treatment of emulsion wastewater,temper mill wastewater and dilute alkali wastewater

含酸废水通过泵输送至含酸废水调节池,调节池底部设穿孔管曝气,氧化Fe2+并将废水搅拌均匀。出水用泵提升至级pH调节槽,投加石灰乳药剂,反应生成氢氧化铁沉淀。然后进入澄清池进行泥水分离,上清液出水进入回用水系统。澄清池产生的污泥用泵送到含酸污泥浓缩池,浓缩后用泵提升至板框压滤机进行脱水,泥饼含水率小于70%,脱水后的泥饼用污泥斗暂存,定期用汽车外运处置。板框压滤机产生的滤液则回流到含酸废水调节池处理,废水不外排。

乳化液废水排至油水分离器,通过蒸汽加热破乳,静置24 h分层后,下层废水自流入平整液废水调节池,上层油及油脂排入槽车回收再利用。

平整液废水首先进入平整液废水调节池,与预处理后的乳化液废水一起均质均量,然后用泵提升到平整液废水pH调节槽,经过混凝反应后,进入溶气气浮装置,除去废水中油及SS,再经过UASB厌氧反应池进一步降低COD,提高可生化性。溶气气浮产生的浮渣自流进入浮渣收集槽,然后用泵提升至稀碱污泥浓缩池进行浓缩。

厂区生活污水先进入机械格栅井去除大的杂质后,再经泵提升至生活污水调节池进行均质均量,出水用泵输送到稀碱废水生化系统。格栅产生的栅渣落入渣槽内,定期外运。

稀碱废水用泵输送至稀碱废水调节池,调节池底部设穿孔管进行搅拌,出水用泵送至稀碱废水pH调节槽,再自流入稀碱废水混凝槽,进入两级气浮装置,去除稀碱废水中的大部分油和SS,出水自流入中间水池,再用泵提升至逆流冷却塔降温,随后自流入生化处理单元。

生化处理单元进水包括预处理后的乳化液废水、平整液废水、稀碱废水及生活污水。生化处理采用缺氧-好氧-内置式MBR的工艺。MBR过滤出水进入回用水系统进行深度处理。

4 主要构筑物及设计参数

4.1 含酸废水处理系统

(1)含酸废水调节池。2座,钢砼结构,单座尺寸为16.0 m×15.0 m×6.5 m,有效容积为1 440 m3,水力停留时间为44 h。池底设置穿孔曝气管,间隔1 m。设鼓风机2台,1用1备,单台流量为10 m3/min,升压为65 kPa;提升泵2台,1用1备,单台流量为65 m3/h,扬程为15 m;提升泵出口干管上设电磁流量计。

(2)含酸废水pH调节槽及混凝槽。钢结构,尺寸为7.8m×2.6 m×3.0m,平均分3格,单格有效容积为18 m3,水力停留时间为17 min。每格设有立式搅拌机,功率为1.5kW。控制pH值为8~10。

(3)澄清池。2座,钢砼结构,单座尺寸为φ9.0 m×4.0 m,表面水力负荷为0.51 m3/(m2·h),污泥回流比为30%。设中心传动刮泥机2台,功率为0.75 kW;污泥泵2台,1用1备,单台流量为30 m3/h,扬程为20 m。

(4)含酸废水监测水池。1座,钢砼结构,尺寸为3.0 m×3.0 m×6.0 m,有效容积为49 m3,水力停留时间为45 min。设含酸废水不合格回流泵2台,1用1备,单台流量为65m3/h,扬程为15m。

4.2 乳化液废水预处理系统

油水分离器。1台,钢结构,尺寸为φ2.5 m×4.0 m,设蒸汽管加热,有效容积为15 m3,容纳一次乳化液排水量。

4.3 平整液废水预处理系统

(1)平整液废水调节池。2座,钢砼结构,单座尺寸为16.0 m×1.6 m×6.5 m,有效容积为154 m3,水力停留时间为30.8 h。设提升泵2台,1用1备,单台流量为12 m3/h,扬程为15 m;提升泵出口干管上设电磁流量计。

(2)平整液废水pH调节槽及混凝槽。钢结构,尺寸为2.5 m×1.5 m×1.8 m,1台2格,分别投加NaOH、PAC药剂,水力停留时间分别为15、20 min。每格设搅拌机,功率为0.37 kW。

(3)平整液废水溶气气浮池。1台,钢结构,设计流量为15 m3/h,尺寸为6.5 m×1.5 m×1.8 m,有效容积为11.5 m3,水力停留时间为1.15 h,总功率为2.94 kW。

(4)UASB厌氧反应池。1座,尺寸为6.0 m×6.0 m×7.5 m,有效容积为252 m3。池底设穿孔管均匀布水,池上部设出水槽、三相分离器及水封罐。厌氧池容积负荷约为4.8 kg[COD]/(m3·d),停留时间约为25 h。

4.4 稀碱废水处理系统

(1)稀碱废水调节池。1座2格,钢砼结构,单格尺寸为16.0 m×6.2 m×6.5 m,有效容积为600 m3,水力停留时间为40 h。设提升泵2台,1用1备,单台流量为30 m3/h,扬程为15 m;提升泵出口干管上设电磁流量计。

(2)稀碱废水pH调节槽及混凝槽。1台2格,钢结构,尺寸为2.6 m×1.5 m×2.4 m,分别投加HC l和PAC,设搅拌机,水力停留时间均为8 min。

(3)稀碱废水序进气浮池。1台,钢结构,两级气浮设计流量为30 m3/h,尺寸为9.0 m×1.5 m×2.0 m,有效容积为23 m3,水力停留时间为46 min,总功率为6.2 kW。

(4)冷却塔。1台,玻璃钢材质,设计流量为30 m3/h,进塔水温为50℃,出塔水温不超过35℃,电机功率为2.2 kW。

(5)生化池。设计流量为55 m3/h。缺氧池1座,尺寸为6.0 m×6.0 m×6.0 m,有效容积为198 m3,水力停留时间为3.6 h,池底设穿孔管,起搅拌作用。好氧池1座,尺寸为14.5 m×12.1 m×6.0 m,有效容积为965 m3,水力停留时间为17.5 h。池底设微孔曝气器,氧利用率为20%~32%。MBR池2座,单座尺寸为5.0 m×3.0 m×6.0 m,有效容积为82.5 m3,水力停留时间为3.0 h。MBR膜组件6套,单套尺寸为2.20 m×1.35 m×3.00 m,通量为0.35 m3/(m2·d),膜孔径为0.1μm,膜材质PTFE。污泥浓度为6 000~8 000 mg/L,容积负荷约为1 kg[COD]/(m3·d)。混合液回流比为200%。混合液回流泵3台,2用1备,单台流量为60 m3/h,扬程为12 m。MBR抽吸泵3台,2用1备,单台流量为35 m3/h,扬程为12 m。MBR反洗泵2台,1用1备,单台流量为75 m3/h,扬程为10 m。鼓风机3台,2用1备,单台风量为10 m3/min,风压为65 kPa。

5 运行效果

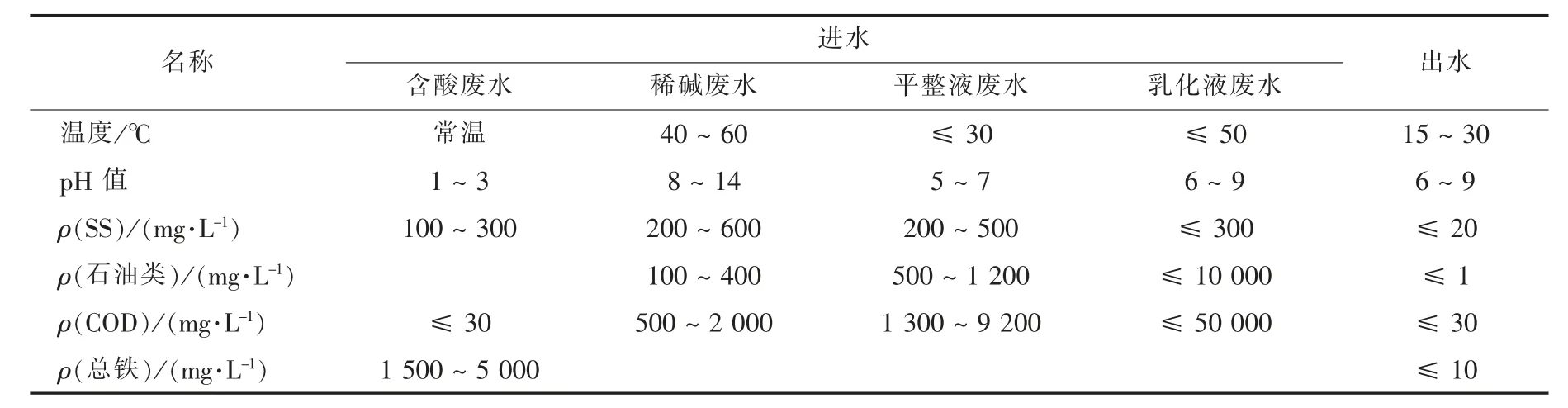

本工程自调试成功后,系统运行稳定,实际进出水水质见表2。

表2 实际进出水水质Tab.2 Actual influent and effluent water quality

6 投资及运行成本

废水处理工程投资约为2 500万元。含酸废水运行电费与药剂费成本约为5.49元/m3;稀碱废水、平整液废水及乳化液废水运行电费与药剂费成本约为1.23元/m3。

7 结语

(1)某钢铁厂冷轧板生产过程中产生的各股废水性质不同,采用分质预处理的方法,含酸废水采用空气氧化-中和-混凝沉淀的处理工艺,出水ρ(总铁)≤10 mg/L;乳化液废水采用加热破乳除油预处理,平整液废水采用溶气气浮-UASB厌氧生化,再与两级气浮处理后的稀碱废水混合,采用缺氧-好氧-MBR生化处理工艺,出水ρ(COD)≤30 mg/L,ρ(SS)≤20 mg/L,达到后续深度处理系统进水要求。

(2)本工程含酸废水中和药剂采用石灰,价格便宜;但后续回用水处理中需有去除钙硬度的工艺措施,因此要通盘考虑,合理选择中和药剂。