晶体硅生产废水零排放工程实例

2021-07-07向磊徐毅雄

向磊,徐毅雄

(江苏环保产业股份有限公司,南京 210019)

在水资源日益匮乏的今天,我国工业经济的发展与水资源环境出现了极不协调的状况,为应对这一问题,国家提出了“节水优先”的治水方针,对外排废水进行回收利用,以及推广零排放处理技术等[1]。本文介绍了某晶体硅公司高盐废水的零排放处理工艺流程,并给出了工艺设备设计参数、调试运行数据及处理效果,以期为同类含盐废水的处理提供参考。

1 设计水质

新疆某晶体硅公司各车间在生产过程中会排放一定量的含盐废水,水量为25 m3/h。该含盐废水中盐分种类较多,成分复杂。零排放处理产生的淡水回收利用,水质满足DL 5068—2014《发电厂化学设计规范》的反渗透进水水质要求,作为厂区循环水反渗透装置的进水补充水源[2];生成的NaCl晶体可以回收,其纯度要求达到95%以上,满足该企业内部工业副产品NaCl回收要求。高盐废水和淡水水质如表1所示,其中高盐废水pH值为8,淡水pH值为6~8。

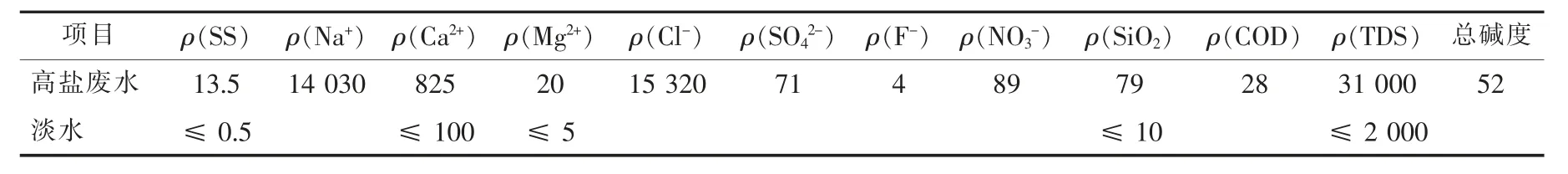

表1 高盐废水和淡水水质Tab.1 Characteristics of high-salt wastewater and fresh water mg·L-1

2 工艺流程

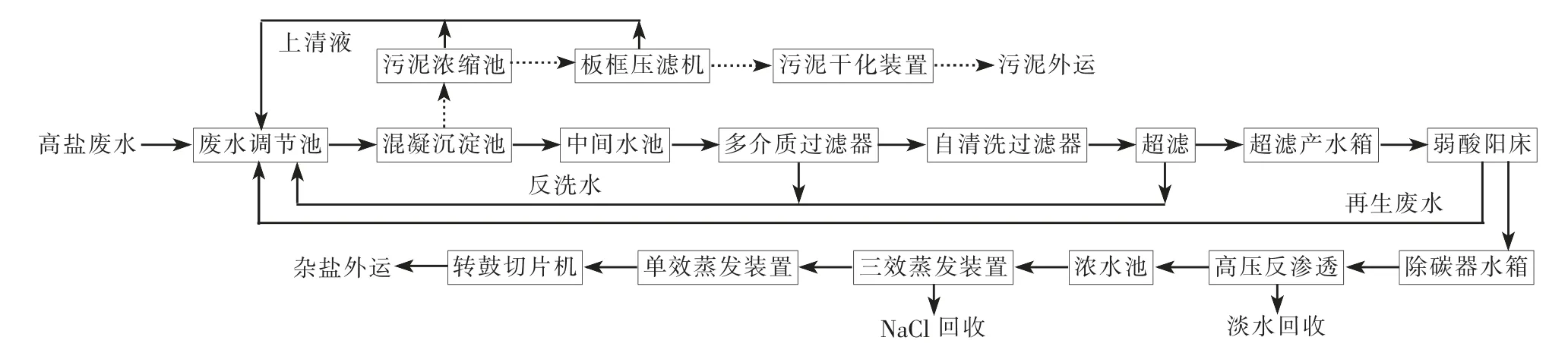

高盐废水的处理工艺一般遵循“预处理-浓缩-结晶”的原则,本项目结合来水中主要含Na+、Cl-,同时含有大量的Ca2+及一定量的SiO2等水质特点,采用混凝沉淀-超滤-弱酸阳床-膜浓缩-三效蒸发结晶-单效蒸发结晶的工艺,对水中的硅及碱度进行去除,再进行减量浓缩,其中淡水回收[3],浓水进行二次结晶蒸发,NaCl回收,杂盐外运处置。工艺流程如图1所示。

图1 高盐废水处理工艺流程Fig.1 Process flow of high-salt wastewater treatment

从厂区排放的高盐废水进入废水调节池进行充分的曝气搅拌后,泵提进入混凝沉淀池去除水中的SiO2和悬浮物,出水再提升进入多介质过滤器和超滤装置进一步去除胶体和浊度,滤后水进入弱酸阳床,水中的碱度全部转换为CO2,CO2经除碳器去除,此时水中的悬浮物及碳酸根、硅酸根等阴离子侧结垢因子基本去除,具备进入高压反渗透装置条件。水经过高压泵加压后进入高压反渗透装置进行浓缩,淡水回收,浓水进入三效蒸发装置进行蒸发结晶,析出NaCl晶体,剩余的浓稠液进入单效蒸发装置和转鼓切片机最终得到杂盐。

3 主要单元设计参数及设备

(1)混凝沉淀池。钢混结构内防腐,1套,进水流量为25 m3/h。装置分氧化镁混合区、混凝剂混合区、絮凝反应区、泥水分离区。氧化镁混合区尺寸为1.6 m×1.6 m×3.0 m,设1台机械搅拌器,功率为2.2 k W。混凝剂混合区尺寸为1.6 m×1.6 m×2.0 m,设1台机械搅拌器,功率为1.5 k W。絮凝反应区尺寸为3.5 m×3.5 m×4.0 m,设1只φ0.9 m导流筒和1台机械搅拌器,功率为1.1 k W。泥水分离区尺寸为9.5 m×9.5 m×5.3 m,池体上部设有斜板,斜板长度为1 m,倾角为60°,铺设面积为7.5 m×7.5 m;下部设有1台刮泥机,刮泥机直径为5.5 m,功率为0.55 k W。

(2)污泥浓缩及干化装置。污泥浓缩池为钢混结构内防腐,1座,泥水混合物流量为20 m3/h,池体直径为18 m,高7.2 m,设有1台刮泥机,刮泥机直径为7.5 m,功率为1.1 k W。板框压滤机共2台,1用1备,单台过滤面积为100 m2,产泥含水率约为60%。污泥干化装置1台,污泥处理量为8 t/d,最终干污泥含水率小于25%。

(3)多介质过滤器。碳钢衬胶,2台,1用1备,进水流量为25 m3/h,过滤器直径为1 600 mm,内部填装无烟煤和石英砂,填装高度分别为400、800mm。

(4)超滤。2套,1用1备,进水流量为25 m3/h,产水流量为22.5 m3/h,回收率为90%,采用死端过滤方式。超滤膜采用外压式膜,型号为SFP-2860,膜材料为PVDF[4],最大工作压力为0.35 MPa,水通量为40L/(m2·h),每套超滤设11支膜。

(5)弱酸阳床。碳钢衬胶,2套,1用1备,进水流量为25 m3/h,罐体直径为1 600 mm,选用D113弱酸阳树脂[5]。工作交换容量大于1 600 mmol/L,填装高度为1.6 m。

(6)除碳器。1台,直径为1 000 mm,内置φ50 mm多面空心球,填装高度为3.0 m,淋水密度为57 m3/(m2·h),配套鼓风机型号为CQ19-J,空气耗量为1 128~1 692 m3/h。使CO2质量浓度降至10 mg/L以内[6]。

(7)高压反渗透。2套,1用1备,进水流量为23m3/h,浓水流量为13.8 m3/h,淡水流量为9.2 m3/h,回收率为40%[7],采用耐超高压特种膜,型号为XUS180808,最高运行压力为12 MPa,每只膜有效面积为26.4 m2,水流道厚度为0.85 mm,设计膜通量为8 L/(m2·h),膜压力容器排列方式为一级三段,组合方式为3∶2∶2,共计42支膜元件。

(8)蒸发结晶装置。进水量为15 t/h,包括三效强制循环逆流蒸发装置和单效蒸发结晶装置。三效蒸发装置主要设备有1台散热器,1台预热器,1台脱气塔,3台加热室,3台分离室,3台轴流泵,1台间接冷凝器,1台离心机,1台真空泵等。单效蒸发装置主要设备有1台加热室,1台分离室,1台轴流泵,1台间接冷凝器,1台真空泵,1台转鼓切片机等。

4 系统运行情况

4.1 混凝沉淀

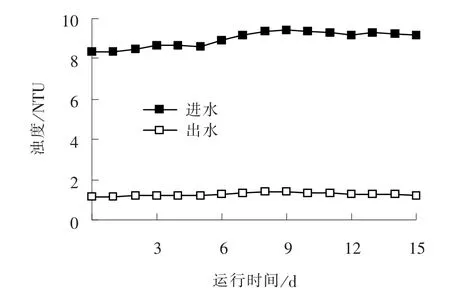

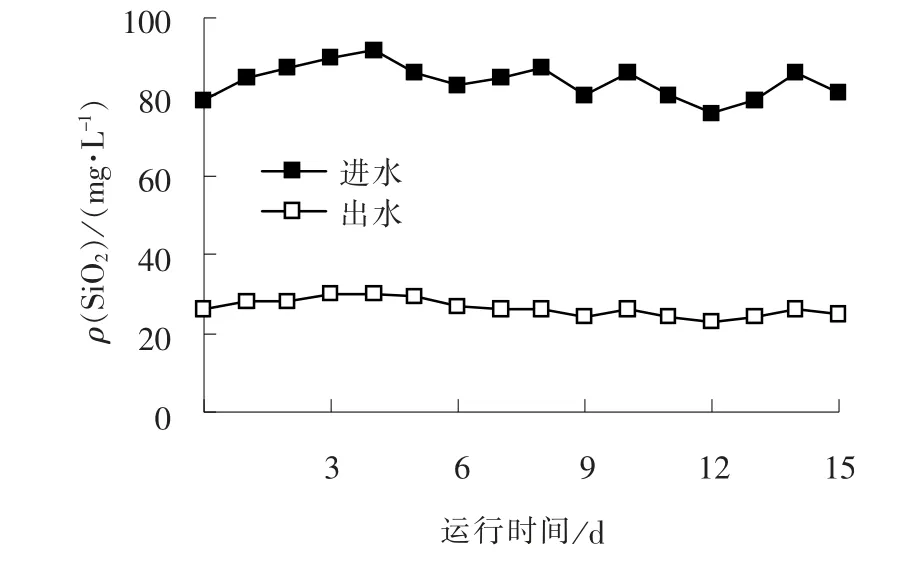

在调试过程中,通过试验及试运行确定药剂投加量,其中氧化镁与硅酸的质量比约为10∶1,以pH值在10.0~10.3为指标控制NaOH投加量[8],絮凝剂的投加量约为40 mg/L,助凝剂的投加量约为1 mg/L,出水处投加盐酸控制p H值在7.5~8.0之间。沉淀池的进出水浊度及SiO2浓度分别如图2、图3所示。从图2、图3中可以看出,沉淀池出水浊度约为1.3 NTU,SiO2质量浓度在30 mg/L以内。

图2 混凝沉淀池进出水浊度Fig.2 Turbidity of influent and effluent water of coagulation sedimentation tank

图3 混凝沉淀池进出水SiO2浓度Fig.3 SiO2 concentrations of influent and effluent water of coagulation sedimentation tank

4.2 超滤

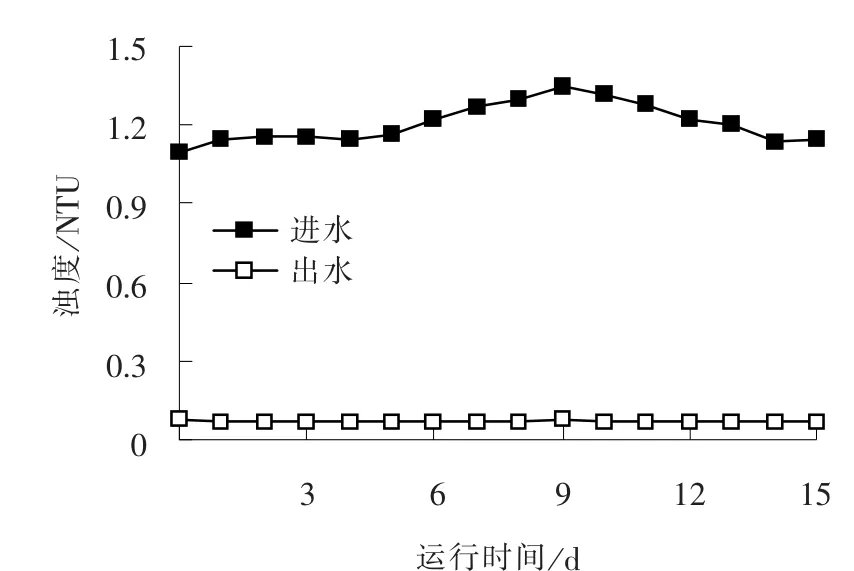

混凝沉淀池出水经多介质过滤器进入超滤系统,进水压力为0.08 MPa左右,跨膜压差为0.025 MPa以内,每40 min反洗1次。超滤进出水浊度如图4所示。从图4中可以看出,出水浊度稳定在0.075 NTU以内,完全满足后续系统进水要求。

图4 超滤进出水浊度Fig.4 Turbidity of UF influent and effluent water

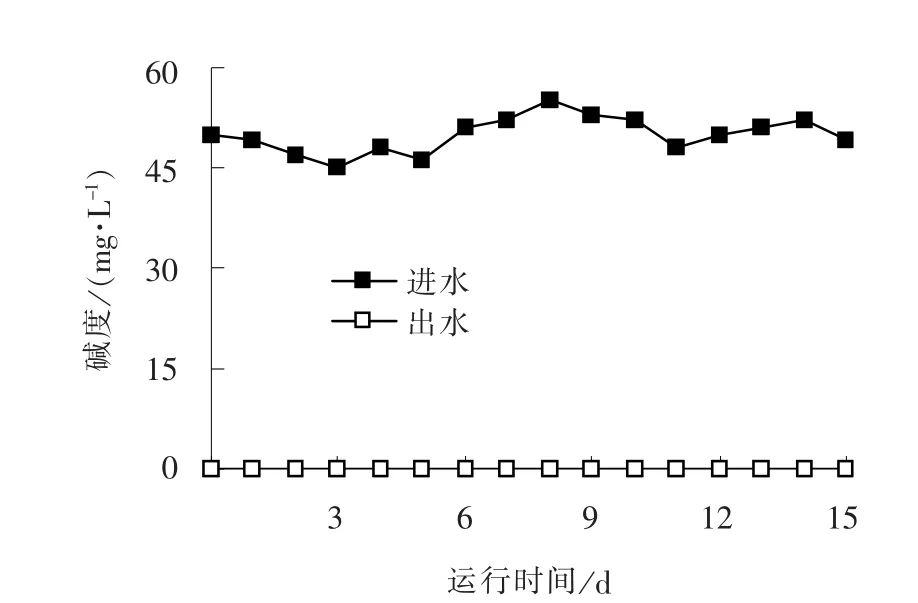

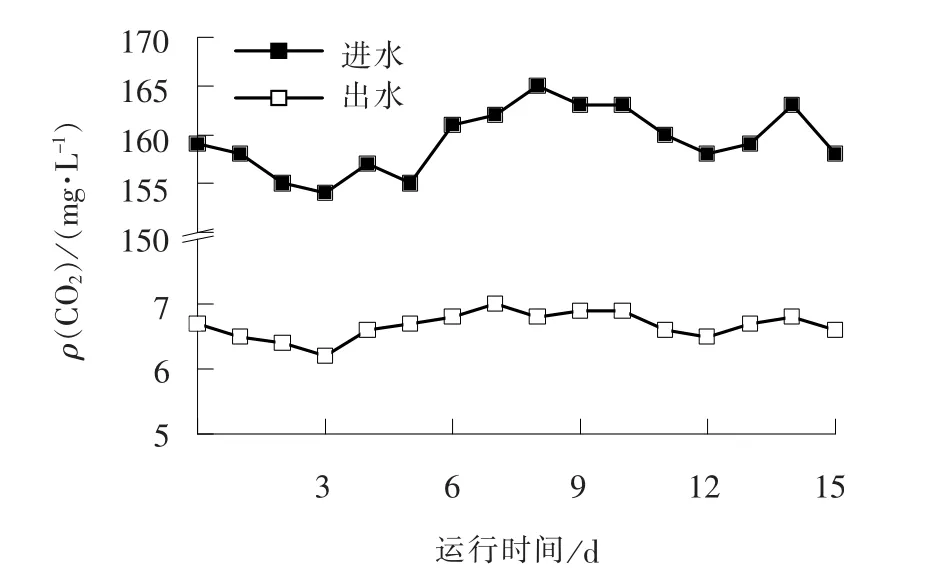

4.3 弱酸阳床

弱酸阳床出水呈酸性,p H值在2.2~4.3之间。当p H值上升到4.3时树脂失效,需进入再生程序。弱酸阳床进出水碱度及除碳器进出水CO2浓度如图5、图6所示。从图5、图6中可以看出,阳床出水碱度为0,除碳器出水CO2质量浓度降为7.0 mg/L以内。

图5 弱酸阳床进出水碱度Fig.5 Alkalinity of influent and effluent water of weak acid cation bed

图6 除碳器进出水CO2浓度Fig.6 CO2 concentrations of influent and effluent water of carbon remover

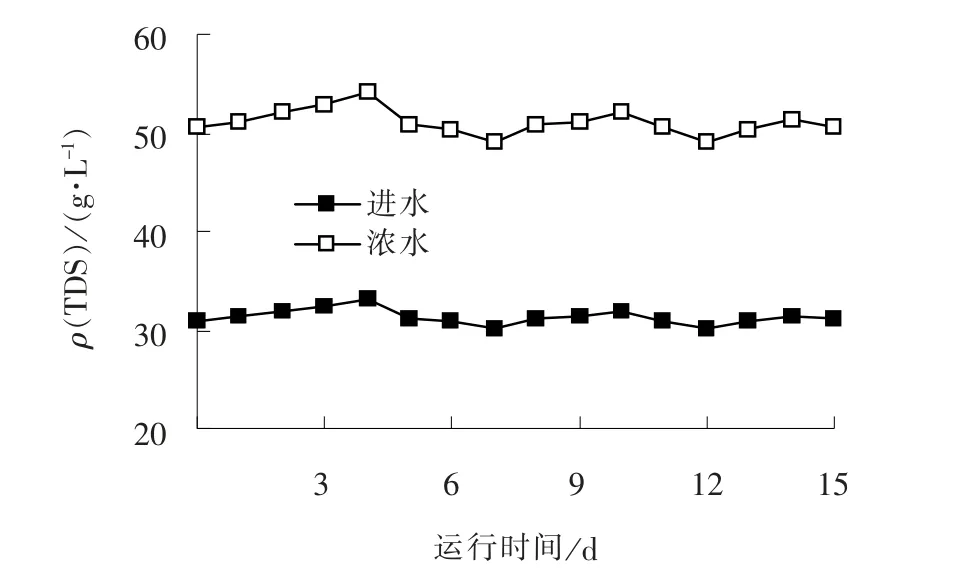

4.4 膜浓缩

去除CO2的废水经加碱调节p H值至中性,加入阻垢剂后进入高压反渗透系统。系统在调试过程中,逐步调节电动浓水调节阀开度,并提高高压泵频率至48 Hz,当电动调节阀开度调整至25%时,系统达到设计额定工况,此时进水压力在4.5 MPa左右,回收率在40%以上,脱盐率在96%以上。经过一段时间稳定运行,系统进水和浓水TDS值如图7所示。从图7中可以看出,浓水TDS质量浓度在50 000 mg/L以上。

图7 高压反渗透进水和浓水TDSFig.7 TDSof influent water and concentrated water of high pressure RO system

4.5 运行效果

系统稳定运行后,由检测结果可知,淡水p H值约为6.5,SS未检出,Ca2+质量浓度约为20 mg/L,Mg2+质量浓度约为0.5 mg/L,TDS质量浓度约为1 240 mg/L,各项水质指标均优于设计要求;对回收的NaCl晶体取样分析,其NaCl质量分数达到95.5%以上,满足该厂回收纯度要求。运行期间未进行废水外排,实现了真正意义上的废水零排放。

5 主要经济指标

该高盐废水处理装置的日常运行成本包括电费、蒸汽费、药剂及人工费。电费为2.24元/t,蒸汽费为10.33元/t,药剂费为8.65元/t,人工费为0.9元/t,运行成本合计为22.12元/t。

该系统投运当月累计处理废水15 000 t,回收淡水5 600 t,回收NaCl固体近200 t,成功解决了企业生产过程中产生的高含盐废水处理问题,并创造了良好的环境效益和社会效益。

6 结语

(1)对于含有大量NaCl、Ca2+含量高及含有一定量SiO2的废水,采用混凝沉淀-多介质过滤器-超滤-弱酸阳床-高压反渗透工艺来进行蒸发结晶前的预浓缩,并采用三效蒸发装置提取NaCl,单效蒸发装置及转鼓切片机获得杂盐,工艺整体是可行的。该系统自动化程度高,运行稳定,淡水水质及NaCl固体品质满足设计要求。

(2)除碳器的设计选型应充分考虑CO2的去除率,去除效果的好坏将直接影响高压反渗透的脱盐率和结垢程度。

(3)本系统设计时将废水中的主要结垢因子碱度去除,但并未去除钙镁离子,由于水中含有一定量的硫酸根、少量氟离子和硅酸根离子,因此建议要求高压反渗透阻垢剂供应商根据实际的进水水质计算最佳投加量。进水水质如有改变,应及时调整投加量。