地铁道岔侧向速度提升和低磨耗结构设计研究

2021-07-06张志良史海欧袁泉罗信伟徐井芒

张志良 史海欧 袁泉 罗信伟 徐井芒

1.广州地铁集团有限公司,广州510308;2.广州地铁设计研究院股份有限公司,广州510010;3.西南交通大学高速铁路线路工程教育部重点实验室,成都610031

道岔作为实现地铁列车转线运行的关键设备,集成了轨道设计所有薄弱环节与技术特征,其结构与轮轨界面关系复杂,状态多变,病害繁多,影响行车平稳性与安全性,是制约列车折返速度提升的关键设备[1]。目前,中国地铁常用9号道岔的最高侧向允许通过速度为30~35 km/h,仅提高道岔号数将延长列车通过咽喉区的距离,抵消侧向允许通过速度提升所节省的时间,显著增大工程规模。地铁行车密度高,部分城市地铁道岔曲尖轨磨耗严重,通常每半年至一年就要更换,同时地铁道岔侧向允许通过速度提升将增加道岔劣化速率。因此亟待开展道岔低磨耗结构设计。

针对高速铁路道岔和客货共线道岔,文献[2-5]从质点运动学、车辆-道岔系统动力学、轮轨接触力学等角度,开展了12号、18号、39号和42号道岔线型设计研究。针对地铁道岔,文献[6-7]提出了通过增大圆曲线半径实现9号和12号道岔侧向允许通过速度的提升,并提出增大圆曲线半径会延长道岔长度,违背城市地铁发展需求,且地铁侧向允许通过速度的提升易加剧道岔钢轨磨耗,导致道岔钢轨伤损严重而提前下道,增加运营维护成本。文献[8-9]分析了道岔轨距、轨底坡、摩擦因数、尖轨降低值等典型因素对岔区轮轨伤损的影响机制。文献[10]提出了直曲组合线型,结合现场试验验证了该设计可显著减缓道岔钢轨磨耗。随着钢轨激光淬火和等离子强化技术研究的推进,文献[11]通过试验表明道岔钢轨激光淬火强化可延长钢轨使用寿命2.2~3.5倍。综上,针对既有道岔,可通过涂油等改变摩擦因数方式减缓道岔磨耗,但最关键是在设计阶段通过结构优化和材料强化,实现道岔服役性能的长效保持。

既有资料中鲜有将提高允许通过速度与减缓道岔磨耗相结合的研究。本文结合基于质点运动的基本参数法,提出6种9号道岔平面线型设计方案,并结合车辆-道岔耦合动力学,通过分析车辆侧向过岔的安全性、平稳性和磨耗特性,找到降低侧向过岔轮轨动态相互作用与增强道岔耐磨性的平衡点,综合选择可将地铁9号道岔侧向允许通过速度提升至45 km/h并降低钢轨磨耗的线型设计方案,为城市轨道交通道岔线型优化提供参考。

1 道岔平面线型优化设计

为实现地铁9号道岔侧向允许通过速度提升以及曲尖轨磨耗量的降低,选择粗壮度最大、耐磨性最好的相离半切型转辙器线型作为研究对象,利用基于质点运动的基本参数法,探讨速度提升后导曲线实际半径R、相离半切型线型相离值f、线型半切点处曲尖轨顶宽wt的变化对运动学指标的影响,以指导9号道岔平面线型优化设计。

1.1 基于质点运动的基本参数法

基于质点运动的基本参数法主要通过动能损失Δw、未被平衡的离心加速度α和未被平衡的离心加速度时变率ψ三个运动学指标来评价列车质点侧向过岔时造成的横向冲击。

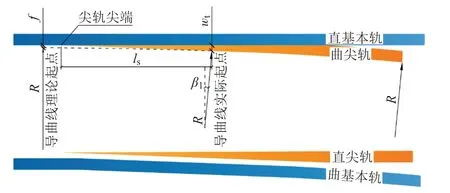

动能损失是指车辆与钢轨发生撞击导致自身运行方向发生改变时损失的能量。相离半切型线型如图1所示,β1为转辙角,ls为尖轨前端直线段长度。

图1 相离半切型线型

曲线尖轨动能损失的表达式为

式中:V为车辆运行速度,km/h。

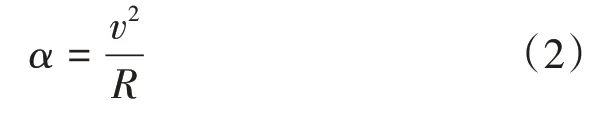

车辆通过曲线时常产生未被平衡的离心加速度。当车辆以速度v(单位:m/s)通过半径为R(单位:m)的曲线时,考虑到道岔区一般不设置超高,离心加速度α的表达式为

车辆侧向过岔时,通过曲率变化的地段将产生未被平衡的离心加速度,其时变率ψ的表达式为

式中:l为车辆全轴距,m。

1.2 运动学指标分析

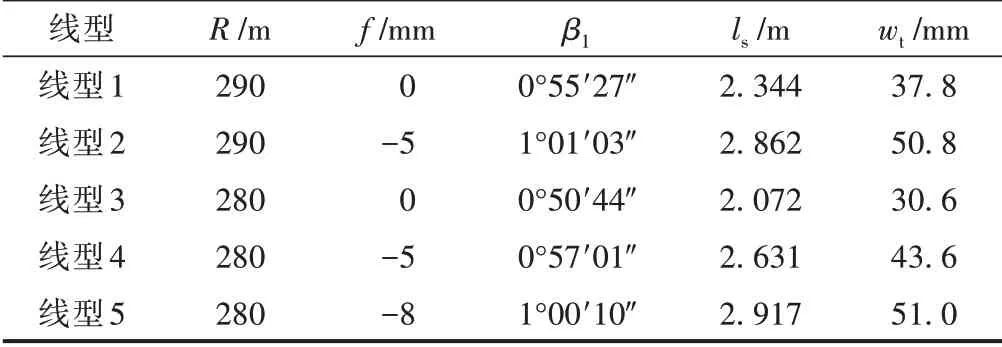

根据基本参数法,通过调整导曲线实际半径R、相离半切型线型相离值f、转辙角β1、尖轨前端直线段长度ls、线型半切点处曲尖轨顶宽wt,初拟5种9号道岔平面线型,见表1。

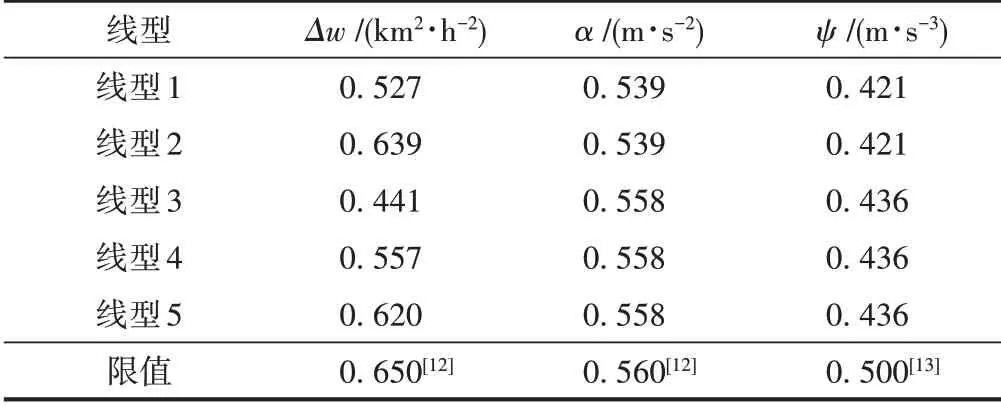

表1 初拟9号道岔平面线型设计方案

针对上述5种道岔平面线型,利用道岔平面设计参数评价指标进行车辆侧向过岔平面线型运动学评价(车速45 km/h),见表2。

表2 初拟线型运动学参数与限值对比

由表2可知:①在导曲线半径一定的情况下,相离值增大和半切点延后会加宽半切点处曲尖轨顶宽,增大曲尖轨转辙角,道岔动能损失加剧。但是根据道岔直曲组合线型设计原则,延后道岔半切点、延长道岔曲尖轨直线部分长度,可将磨耗最大位置延后至曲尖轨粗壮断面,增强道岔钢轨耐磨性。②圆曲线半径越大,未被平衡离心加速度及其时变率越小。

1.3 道岔线型优化设计

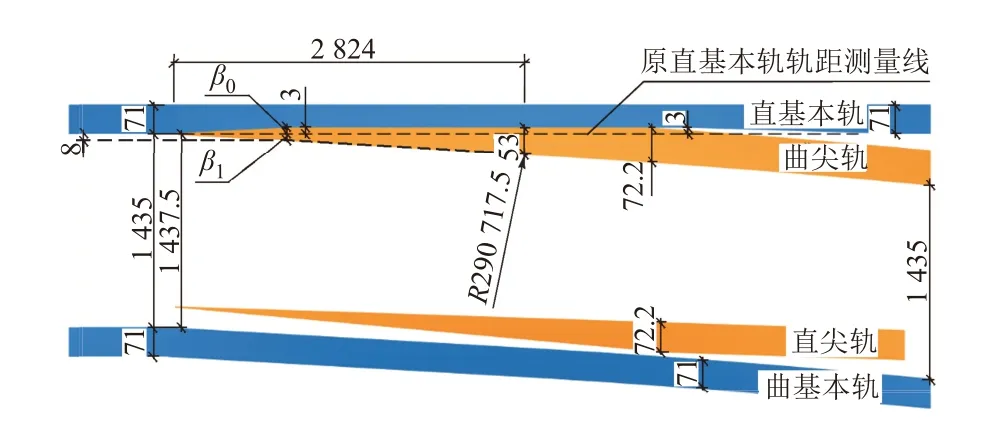

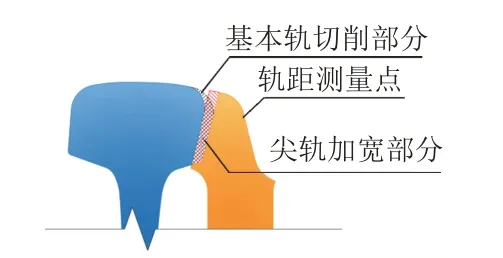

为解决降低轮轨磨耗与增大相离值、动能损失加剧的矛盾,在线型1—线型5的基础上提出R=290 m、f=-8 mm的优化设计方案(线型6),如图2所示。通过从尖轨尖端处沿直基本轨纵向β0角度并在轨距线处刨切3 mm,增厚道岔曲尖轨。线型6设计加宽曲尖轨断面及其与刨切直基本轨的匹配关系如图3所示。

图2 优化线型(线型6)平面(单位:mm)

图3 曲尖轨加宽与直基本轨刨切匹配示意

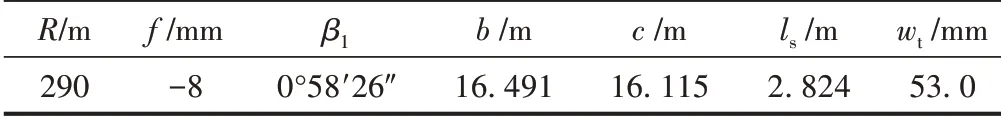

线型6设计方案见表3。其中b,c分别为道岔前长和道岔后长。相比线型2,线型6在减小尖轨前端直线长度的基础上,增大了半切点顶宽;减小了转辙角,将动能损失控制在0.585 km2/h2,降低了轮轨冲击作用,满足直曲组合线型的设计要求。

表3 新道岔平面线型6设计方案

2 地铁车辆-道岔系统动力学模型

随着相离、相割半切型线型的广泛应用以及车辆轻型化和转向架悬挂参数的优化,基于质点运动的基本参数法评价指标已不再作为各国道岔设计的唯一控制参数[14],须结合车辆-道岔耦合动力学,分析在不同线型设计条件下车辆过岔动力特性与钢轨磨耗评价指标的映射关系,提出最优的道岔平面线型,以满足车辆过岔安全性、平稳性与耐磨性间的平衡关系。结合多体动力学仿真软件SIMPACK,参照地铁车辆B型车及9号道岔,建立车辆-道岔耦合动力学模型。

2.1 车辆模型

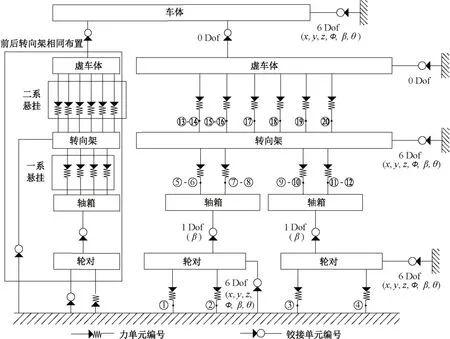

车辆模型共考虑50个自由度:1组车体,2组转向架,4组轮对的纵向、横移、沉浮、侧滚、点头、摇头各6个自由度及8个轴箱的点头自由度。为模拟车辆悬挂系统的减振作用,模型中考虑了一系悬挂弹簧、二系悬挂弹簧、二系横向减振器、二系垂向减振器、横向止挡、抗侧滚扭杆和牵引拉杆等力元作用。车辆模型的拓扑图见图4。x、y、z、φ、β、θ分别表示刚体的纵向、横移、沉浮、侧滚、点头、摇头自由度;①—④为轮轨力;⑤—⑫为一系弹簧力;⑬、⑭为二系弹簧力;⑮、⑯为二系垂向减振器力;⑰为二系横向减振器力;⑱为牵引拉杆力;⑲为横向止挡力;⑳为抗侧滚扭杆力。

图4 地铁车辆模型拓扑图

2.2 道岔及轮轨接触模型

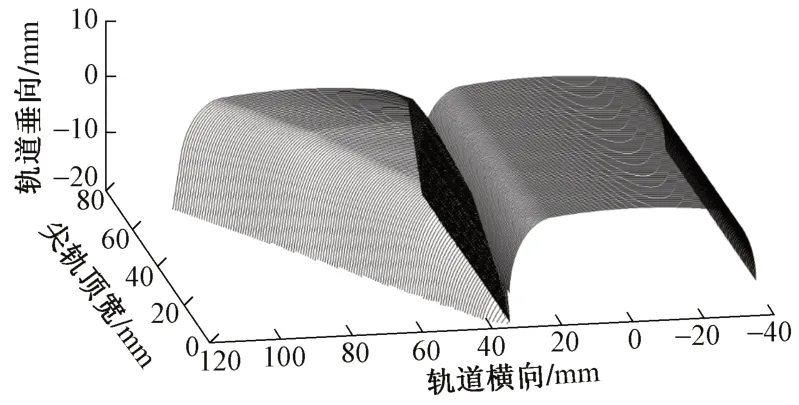

道岔廓形的生成主要借助MATLAB软件。首先根据60AT2轨轨头型面、尖轨平面线型、尖轨轨头水平刨切刀斜度和刨切段的转辙角,确定尖轨水平刨切的型面及顶宽;再依照尖轨顶宽与降低值的关系,结合尖轨垂直刨切刀型面,确定尖轨轨头垂直刨切刀的位置,得到任意纵向位置处的尖轨轨头型面,并与基本轨型面组合成尖轨-基本轨组合廓形[15]。为精确模拟地铁道岔,模型中沿线路纵向以尖轨顶宽1 mm为间距设置道岔廓形,与对应的里程一同导入到SIMPACK中,经贝塞尔曲线沿纵向拟合,生成连续光滑的道岔模型,见图5。

图5 9号道岔尖轨-基本轨组合廓形

车辆模型和道岔模型通过轮轨接触模型串联,轮轨法向力和切向力计算分别采用STRIPE算法和FASTSIM算法。车轮踏面采用标准和磨耗LM踏面。

3 动力学结果分析

为评价不同线型对车辆过岔动力学性能的影响,采用车辆-轨道耦合系统动力学性能评价指标体系[16],分别从轮轨动态相互作用、车辆运行安全性、车辆运行平稳性、磨耗指数四个方面展开评价。其中,以轮轨垂向力及横向力评估轮轨动态相互作用;以脱轨系数、轮重减载率及轮轴横向力评价车辆运行安全性;以Sperling指标评价车辆运行平稳性。为考虑轮轨关系演变,模拟道岔实际服役条件,仿真对比标准和磨耗LM踏面车轮的车辆模型以45 km/h侧逆向通过道岔转辙器的动力特性。

3.1 轮轨动态相互作用

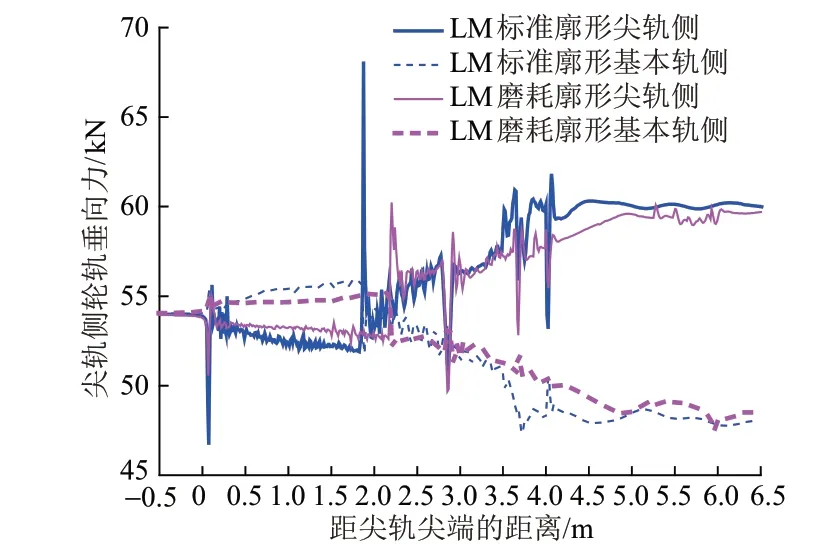

以线型6为例,导向轮对两侧轮轨垂向力变化曲线见图6。可知,由于道岔侧股未设置超高,未被平衡离心力使尖轨侧(外侧)的轮轨垂向力大于基本轨侧(内侧);LM踏面发生磨耗后,转辙器区轮轨垂向力最大值减小了11%。

图6 线型6中导向轮对轮轨垂向力变化曲线

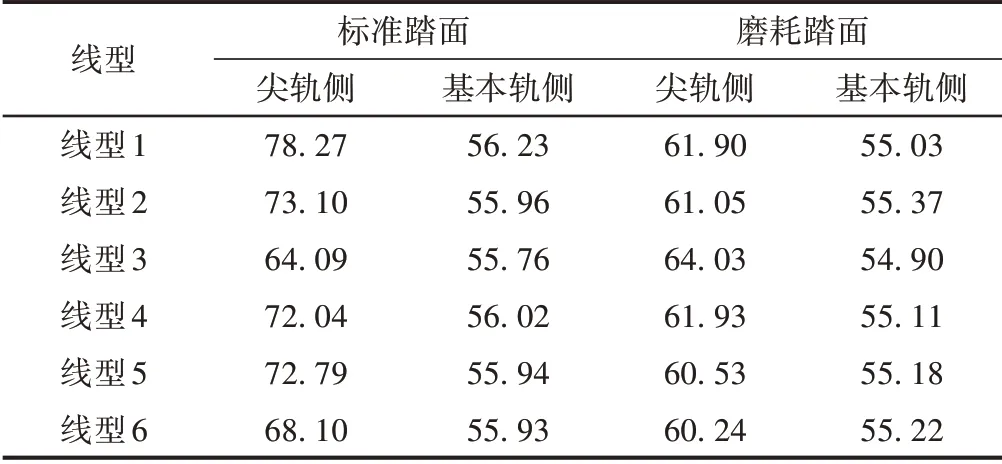

不同线型下导向轮对两侧轮轨垂向力的峰值见表4。可知:6种线型方案下的尖轨侧轮轨垂向力峰值相当,标准踏面均在64~78 kN,磨耗踏面均在60~64 kN;线型6基本轨侧轮轨垂向力峰值相对较低。

表4 不同线型下道岔导向轮对轮轨垂向力峰值 kN

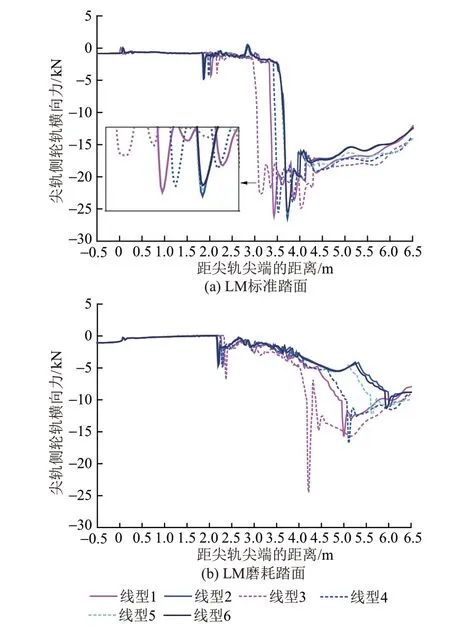

不同线型下导向轮对尖轨侧轮轨横向力的变化规律见图7。可知:①标准踏面和磨耗踏面的轮轨横向力最大值相近,其发生位置随相离值和半切点顶宽增大而延后,且圆曲线半径越大,其延后位置越远。②根据GB 5599—85《铁道车辆动力学性能评定和试验鉴定规范》[17],轮轨横向力容许限度为19+0.3Pst(Pst为静轮重)。6种线型方案中,轮轨横向力峰值均在允许范围内。③标准踏面下,轮轨横向力峰值变化范围为24.9~26.6 kN,线型3与线型6的轮轨横向力较小,分别是24.94、25.53 kN。磨耗踏面下,轮轨横向力峰值发生位置延后,幅值减小,其中线型6效果最优,轮轨横向力降低至13.64 kN。综合考虑车轮踏面磨耗前后车辆过转辙器的轮轨力,线型6最优。

图7 不同线型下导向轮对尖轨侧轮轨横向力变化

3.2 安全性指标

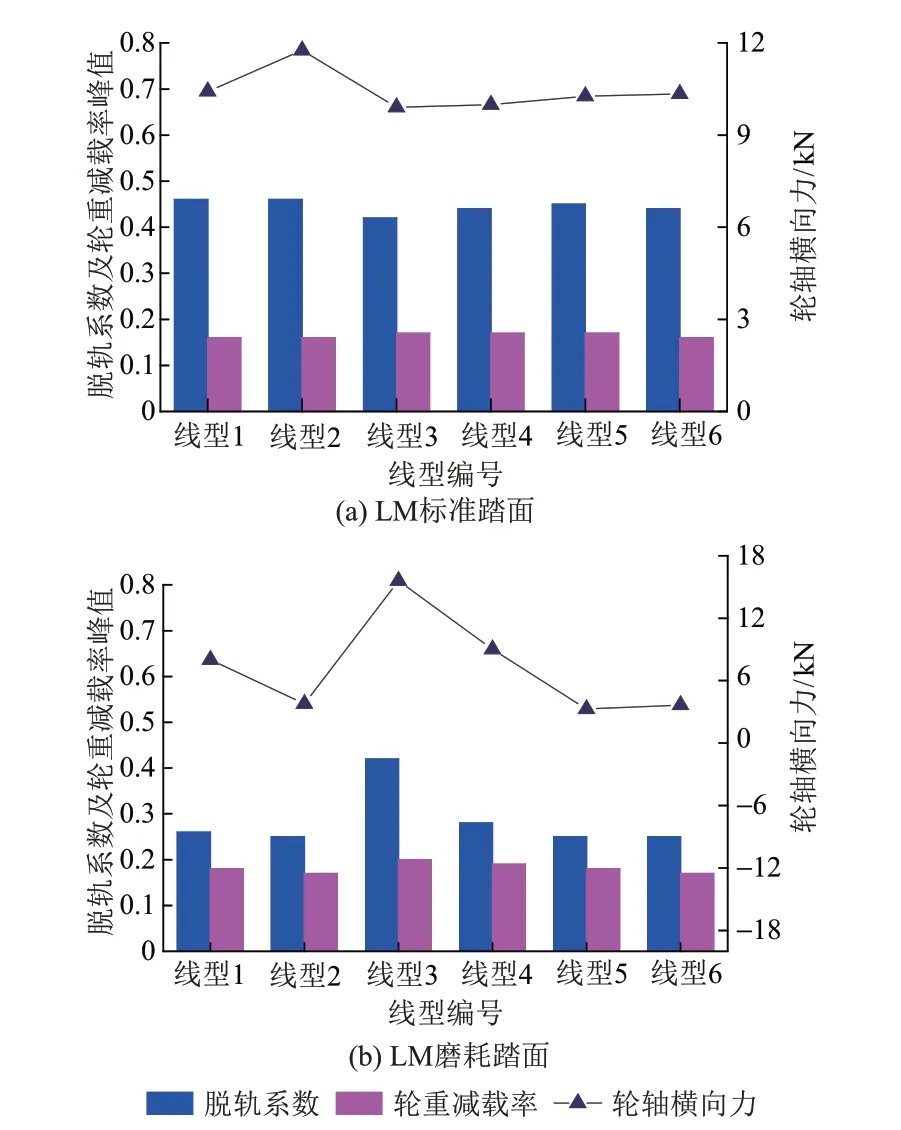

地铁车辆侧逆通过道岔时,不同线型下导向轮对脱轨系数、轮重减载率及轮轴横向力峰值见图8。可知:①导向轮对脱轨系数最大值发生在尖轨侧,其峰值变化规律与轮轨横向力峰值相仿。标准踏面下,脱轨系数峰值在0.42~0.46,小于限值0.80[18],其中线型6的脱轨系数峰值为0.44,仅略高于线型3。随着车轮踏面磨耗演化,线型6的安全性优势更加明显,脱轨系数峰值低至0.25。②线型变化对轮重减载率的影响不大,车轮磨耗前后线型6的轮重减载率均保持在最低水平,小于准静态下限值0.60[19]。③线型6能够在延后道岔半切点位置、控制道岔曲尖轨直线部分长度的基础上,将轮轴横向力控制在较低的范围,小于限值10+P0/3(P0为静轴重)[19]。

图8 不同线型下导向轮对安全性指标峰值

3.3 平稳性指标

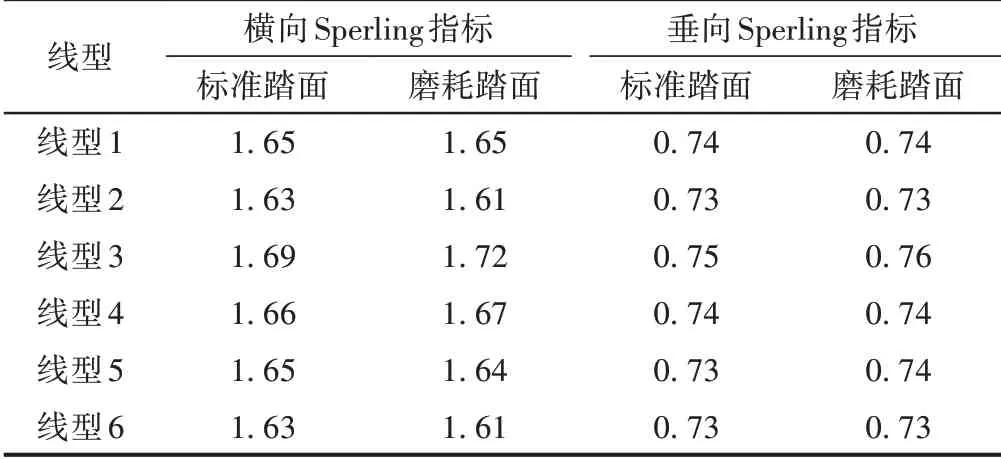

不同线型下,基于车体振动加速度算得的横向及垂向Sperling指标峰值见表5。可知,线型变化及车轮踏面磨耗情况对平稳性指标的影响不大;车轮磨耗前后,线型6的各项平稳性指标均最低。

表5 不同线型下平稳性指标峰值

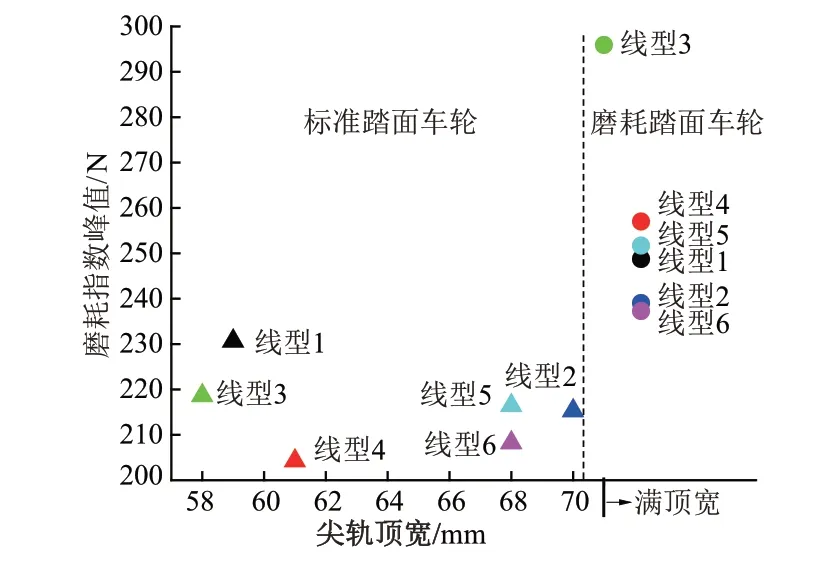

3.4 磨耗指标

以尖轨顶宽为横坐标描述最大磨耗指数发生的位置,以磨耗指数为纵坐标,对比不同线型的耐磨性能,见图9。可知:①标准踏面下,线型4的磨耗指数峰值低至204.25 N,其次是线型6,最低磨耗指数为208.26 N。②曲尖轨上最大轮轨磨耗发生位置随相离半切型线型的相离值和半切点顶宽增大而后移。与线型4相比,线型6的最大磨耗指数虽然略高,但最大磨耗指数发生位置移至尖轨更粗壮的断面。③磨耗踏面下,随着车轮踏面及轮缘根部磨耗程度的加深,最大磨耗指数逐渐增大,最大磨耗位置逐渐后移,线型6的耐磨优势更明显。

图9 不同线型下导向轮对磨耗指数峰值

4 结论及建议

1)圆曲线半径、相离值、转辙角、半切点顶宽等参数是采用基本参数法开展道岔线型设计的控制因素。未被平衡离心加速度及其增量随圆曲线半径的增加而减小;过大的相离值易导致动能损失超限。本文所提出的6种道岔线型均能满足运动学评价要求。

2)基于直曲组合线型,在直基本轨轨距线处刨切3 mm,可在减小尖轨前端直线长度的基础上,增大半切点顶宽,减小线型转辙角和动能损失,降低轮轨冲击作用。

3)经动力学仿真检算,6种线型均能满足车辆以45 km/h速度侧向过岔时安全性与平稳性要求;增大相离值、延后道岔半切点可将磨耗最大位置延后至曲尖轨粗壮断面,增强道岔钢轨耐磨性。经方案对比,线型6在延后曲尖轨上最大轮轨磨耗发生位置、显著降低磨耗指数的同时,能保持较低的轮轨冲击、较优的安全性与平稳性。