车载内置储物盒热流道注塑模具的创新设计

2021-07-02陈亚梅

陈亚梅

(常州工业职业技术学院,江苏 常州 213164)

在模具设计与制造过程中,为了缩短模具设计周期和降低模具成本,计算机辅助设计(CAD)和计算机辅助分析技术得到了普遍的推广和应用。模流分析技术能够预测填充时间、注塑机所需注射压力、锁模力等指标,优化注塑成型方案,提高生产效率,同时也能分析翘曲变形、凹痕等成型缺陷,验证模具冷却系统的合理性[1-2]。孙丽丽等[3]研究了点浇口进料的储物盒注塑模具结构,利用Moldflow软件对储物盒注塑过程进行模拟分析,通过改变模具浇注系统和冷却系统结构的设计,对比模流分析中的表面缩痕指数、顶出温度时间及总翘曲变形量等指标,优化模具结构。黄可等[4]研究了储物盒盖塑件在模流分析环境下构建4因素4水平正交试验,通过极差分析法得到优化后的注塑工艺参数,指导模具实际设计与制造。张维合[5]研究了汽车中央通道储物盒注塑模具结构,利用串联油路的油缸完成倒装式模具结构的推出机构系统设计。通过三维软件和Moldflow软件对塑件工艺过程和结果的研究,对本工作有一定的启发,但没有解决大尺寸储物盒塑件注塑模具的重点和难点问题。本工作以车载内置储物盒为研究对象,分析了塑件结构特点和难点,利用NX/CAD模块设计了成型结构零件、多种类型冷却回路及新颖的模具顶出机构系统等,运用Moldflow软件对塑件注塑成型过程进行模拟并分析了数据结果。

1 塑件成型工艺分析

车载内置储物盒结构见图1,塑件尺寸约为360 mm×205 mm×210 mm,尺寸较大,盒体较深,平均壁厚约为2.57 mm,体积约为8.114×105mm3。材料选择丙烯腈-丁二烯-苯乙烯共聚物(ABS)与聚碳酸酯(PC)混合物,以ABS为主,它具有高耐磨性、强抗腐蚀性、高冲击强度等优点,常用于汽车零配件、传动零件等。车载内置储物盒塑件要求较高的内部成型质量,内表面要求光滑,外部成型没有飞边,塑件整体无缺陷[6]。塑件两侧有旋转凹槽、安装卡爪及侧凹孔,可以设计斜导柱侧向抽芯整体滑块机构来实现。塑件背部有外凸和内凹结构,可以考虑通过整体滑块机构和镶嵌件来完成成型。塑件左上角和右上角处有内凹贯通矩形孔,且两处孔的开口方向成90°,考虑模具空间位置的因素,可以采用斜楔侧向抽芯机构加以解决。

图1 车载内置储物盒结构示意Fig.1 Structure of vehicular internal storage box

2 模具结构设计

2.1 塑件分型面设计

利用NX/CAD造型模块的形状斜率分析功能[7]确定模具型芯和型腔的区域,由于塑件要求的内部质量较高,直接浇口放置在储物盒底部外侧,故塑件内部蓝色区域为型芯区域,型芯设计在动模部分;模具的型腔区域为外部粉红色部分,型腔设计在定模部分(见图2a)。根据图2a创建塑件红色分型线(见图2b),再通过NX软件中的造型模块创建塑件分型面(见图2c)。通过片体拆分实体及求差等方法得到手工分模的型芯和型腔结构(见图2d和图2e)。

图2 模具的型腔与型芯Fig.2 Cavity and core of mold

2.2 型腔结构创新设计

车载内置储物盒塑件的三维实体及其特征结构见图3,塑件结构主要特征都分布在外部,盒体内部表面光滑,塑件的两侧主要有三类细节特征,分别是旋转槽、支脚和卡爪。盒体背部主要有外凸和内凹圆孔的特征结构。盒体左上角和右上角分别有一处贯通内凹矩形孔结构,且两处的开口方向成90°。

图3 塑件的特征结构Fig.3 Feature and structure of plastic parts

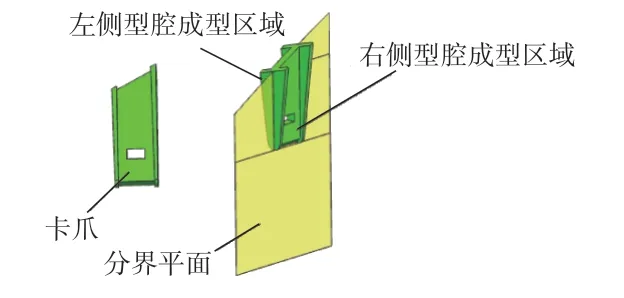

储物盒两边的旋转槽、支脚及卡爪特征通过创建整体式侧抽滑块来实现,卡爪成型设计为难点,卡爪结构有贯通内凹矩形孔,孔方向和滑块开模方向一致,卡爪侧面为上大下小的结构,卡爪下端为圆弧特征,创建分界平面(见图4),卡爪矩形侧孔开口方向与塑件两侧的整体滑块运动方向一致,成型卡爪矩形侧孔的侧向型芯直接创建在对应边的滑块之上,左侧成型特征设计在型腔上,完成储物盒卡爪成型设计。由于两侧滑块尺寸较大,为了增加模具注塑过程中的冷却效果,提高塑件成型质量,故在塑件两侧的整体侧向滑块上设计了直通式循环冷却回路。

图4 卡爪的结构特征Fig.4 Feature and structure of claw

储物盒塑件背面的外凸和内凹圆孔结构,通过设计两个整体侧向滑块来实现,而且外凸结构中还有内孔,此内孔主要通过镶嵌件来实现。同时在滑块上也创建了直通式循环水路来增加冷却效果,提高塑件成型质量。

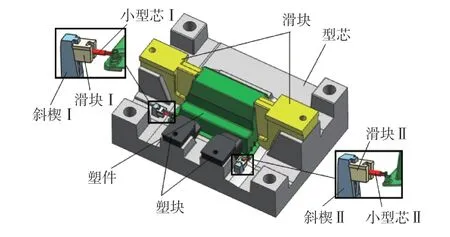

对于塑件左上角和右上角两处侧凹的矩形孔,通过创建侧向抽芯的结构来解决,主要的成型结构零件有斜楔、侧向型芯、滑块等,斜楔固定在动模部分的型芯上,滑块和侧向型芯设计在定模部分的型腔上,在开模时完成各自的侧向抽芯动作。利用NX/CAD模块创建完成的型芯及特征结构见图5。

图5 型芯及特征结构示意Fig.5 Feature and structure of core

2.3 顶出系统创新设计

根据储物盒塑件的结构特点,要求塑件内部不能有浇口痕迹,直接浇口设计在塑件底部外表面,塑件外表面为型腔区域,处于模具定模一侧,同时,塑件在顶出时顶杆不能直接顶在塑件内部,避免留下顶杆头部痕迹,影响塑件质量,因此,顶出系统只能设计在定模一侧,让顶杆直接作用在塑件外表面,不影响塑件内部成型面。设计的模具顶出机构系统主要零部件有推板、气缸、气缸安装支撑架、顶杆固定板和顶杆等;顶出系统零部件安装方式为顶杆安装在顶杆固定板上,顶杆固定板通过内六角螺钉固定在推板上,两侧的气缸通过气缸安装支撑架分别连接定模座板和推板,气缸基座固定在定模座板上,气缸活塞头部通过螺母固定在气缸安装支撑架上,气缸安装支撑架两侧L型底脚通过内六角螺钉固定在顶板上(见图6)。顶出系统工作原理:模具在完成注塑、保压等步骤后开模,根据模具结构特点,动定模部分分开后,塑件会留在定模部分,当定模部分达到合适距离后,气缸开始工作,气缸通过两侧气缸安装支撑架带动推板和顶杆固定板使顶杆将塑件从型腔中顶出,完成模具顶出动作。

图6 顶出机构系统Fig.6 Ejection mechanism system

3 模具工作原理

车载内置储物盒热流道注塑模具结构见图7。图7a主要为滑块Ⅱ、滑块26及小型芯Ⅰ18等主要结构零件的剖视图,图7b主要为滑块43、小型芯Ⅱ50及隔水板52等主要结构零件的剖视图。根据塑件成型质量要求,储物盒热流道注塑模具采用放置在储物盒外部的直接浇口,一模一腔的结构,模具腔体主要由型腔、型芯、4个滑块、小型芯Ⅰ、小型芯Ⅱ、镶件Ⅰ和镶件Ⅱ等构成。型腔、滑块中设计了直通式循环冷却回路,型芯中创建了隔水板冷却回路。模具设计了利用气缸完成定模侧的塑件顶出系统。

图7 模具结构Fig.7 Mold structure

模具工作过程:在注塑机上设置好注塑工艺参数,然后开始注塑,模具腔体充填完成后进入保温、保压阶段,第一个动作是模具开模,在液压机构作用下模具动、定模部分先沿着型腔5和型芯14的分型面逐渐打开,同时4个滑块(塑件左右两侧各1个,塑件背部2个)在各自对应斜导柱作用下完成滑块抽芯动作、小型芯Ⅰ18和小型芯Ⅱ50在对应斜楔Ⅰ20和斜楔Ⅱ48的作用下完成两处内凹矩形孔的抽芯动作,塑件保留在定模部分,当动模部分和定模部分打开到约为380 mm的距离后处于定模部分的气缸29开始工作,气缸29通过两侧气缸安装支撑架带动推板2和顶杆固定板3使顶杆将塑件54从型腔5中顶出,完成推件动作,直接浇口凝料和储物盒塑件一起从模具中脱落,实现了模具的自动化生产,模具的开模动作全部完成。第二个动作是模具合模,在气缸29的作用下完成顶杆推出机构的复位,然后在注塑机液压机构的作用下完成模具动模部分和定模部分的合模。

4 模流分析

在Moldflow软件中导入储物盒塑件的STL文件,网格形式设置为双层面方式,三角网格边长设置为3.5 mm,经过修补和优化处理后的网格处理质量满足模流分析[8-10]要求,生成的网格参数为93 410个网格单元,97.3%的网格匹配率,98.4%的相互百分比,纵横比最大值为9.8,纵横比平均值为1.81。在Moldflow软件中选择分析序列为“冷却+填充+保压+翘曲”。X,Y,Z三个方向上的总翘曲变形量对实际成型产品的质量最重要,它与模具冷却系统设计关系密切。模具的冷却系统主要有:(1)处于定模部分的型腔中设计了直通式循环冷却回路,均为U型回路,管道直径主要有10 mm和12 mm;(2)处于动模部分的型芯中创建了5组隔水板单独冷却回路,依据塑件的结构特征,每组回路中包含深度不等的5个隔水板孔,并通过直径为16 mm的管道连接起来;(3)滑块冷却水路设计,滑块主要包括位于两边的2个滑块和塑件背部的2个滑块,在每个滑块中设计了直通式循环冷却回路,回路管道的直径为8 mm和12 mm。模流分析主要成型工艺参数采用系统默认方式。利用Moldflow软件创建的冷却系统和浇注系统网格见图8。

图8 利用Moldflow软件创建的冷却系统与浇注系统网格Fig.8 Grid Diagram of cooling system and casting system designed by Moldflow

从图9可以看出:塑件填充完成时间为2.570 s,流动过程稳定,无腔体漏注、短射情况;注射成型时间为2.442 s时,注射压力最大,为67.41 MPa,随后进入12.450 s的保压阶段,压力为53.93 MPa,此数据为塑件实际注塑时注塑机压力的设定提供了参考;塑件内外表面无气穴,气穴主要分布在塑件旋转槽口及卡爪部分,气穴分布的位置都是位于成型零件结合处,有利于排出气体;采用在塑件底部外表面创建的直接浇口,塑料熔体的流动是从储物盒底部向开口方向,熔接线数量较少,且塑件内外表面都未出现,保证了塑件要求的内部表面质量;流动前沿温度最低为276.7 ℃,最高为280.3℃,两者最大差值为3.6 ℃,说明在注塑过程中熔体温度无明显降低,也证明了熔接线能够很好地熔合;冷却回路中的水介质进口温度为25.0 ℃,出口温度最高为26.7 ℃,最高温差为1.7 ℃,进、出口的介质温度变化很小,说明设计的模具冷却系统回路起到了很好的冷却效果;冷却回路管壁的最低温度为25.47 ℃,回路出口的管壁最高温度为27.83 ℃,两者温度最大差值为2.36 ℃,小于经验参考差值(4.00~5.00 ℃),这也证明了3种冷却回路具有非常好的冷却效果;X,Y,Z三个方向上的翘曲变形量较大的是储物盒内凹贯通矩形孔的左上角和右上角区域,总翘曲变形量最大为0.979 2 mm,与塑件较大的外形尺寸相比,这个总翘曲变形量较小,在允许的范围内,此数据也间接证明了模具冷却回路的冷却效果很好。Moldflow软件得出的各项数据为车载内置储物盒热流道注塑模具结构设计提供了参考,同时也验证了模具设计结果的合理性、可靠性。

图9 模流分析结果Fig.9 Analytic results of mold flow

5 结论

a)运用NX软件建模,创新设计了车载内置储物盒热流道注塑模具。通过侧向抽芯滑块机构解决了塑件两侧的旋转凹槽、安装卡爪、侧凹孔及塑件背部外凸和内凹孔结构成型特征,4个滑块内部均设计了直通式循环冷却回路;考虑模具结构空间位置因素,利用斜楔滑块侧向抽芯机构完成了塑件左、右上角处矩形贯穿内凹孔结构特征的设计;利用气缸提供动力完成了开模后塑件在定模侧的顶杆顶出系统的设计。根据塑件结构特征,型腔中创建了多路U型直通式循环冷却回路,型芯中设计了5组隔水板冷却回路,每个滑块中均设计了冷却回路。

b)运用Moldflow软件处理塑件网格,设计了直接浇口,创建了隔水板和直管道循环两种类型的冷却系统回路,并对塑件成型过程进行模拟分析,验证了模具设计结果的合理性、可靠性。