高分多模卫星锂离子蓄电池长寿命影响因素

2021-07-02朱立颖乔明赵冰欣刘艳丽

朱立颖 乔明 赵冰欣 刘艳丽

(1 北京空间飞行器总体设计部,北京 100094) (2 中国空间技术研究院遥感卫星总体部,北京 100094)

锂离子蓄电池以其高比能量、高电压、低的自放电率和无记忆效应等一系列优点,已成为航天器新型的第三代高能贮能电源[1]。随着航天器的发展,对长寿命航天器提出了更高的要求,目前低轨道遥感卫星设计寿命已经由3年提升至5~8年,锂离子蓄电池的寿命已成为制约航天器长寿命的关键因素之一[2]。因此,为保障长寿命低轨卫星在轨正常工作,锂离子蓄电池长寿命制约因素分析对于锂离子蓄电池的设计和验证至关重要,制约因素的明确是优化锂离子产品设计的前提。

在民用领域,针对锂离子蓄电池失效模式已经开展了较多的工作。锂离子的失效主要包括性能失效和安全性失效[3-8]。空间锂离子蓄电池应用模式区别于民用,且无法实现在轨的更换,因此对空间锂离子蓄电池的安全性失效开展过大量的工作,来确保卫星的安全[9-10]。对于性能的失效随着卫星长寿命的需求,空间应用的锂离子蓄电池也在逐步开展试验研究工作,提升空间锂离子蓄电池的性能。

本文通对寿命试验末期失效的锂离子蓄电池开展失效因素分析,分析了制约蓄电池寿命的关键因素,包括正负极活性材料容量的衰减、极片性能的衰减、电解液的损耗、隔膜的失效。经试验研究表明:电极性能的衰减是蓄电池长期循环过程中影响蓄电池寿命失效的主要因素,因此锂离子蓄电池提高蓄电池设计寿命应从改善极片内部导电性和内部导电网络稳定性等方面进行改进,同时,由于蓄电池制造工艺对蓄电池产品性能有重要影响,因此在蓄电池生产工艺也应进行优化改进。通过对关键因素的确定,为蓄电池进行设计、工艺改进提供了设计依据。

1 锂离子蓄电池长寿命试验及结果

为验证锂离子蓄电池在轨寿命可靠性,使用某型号30 Ah锂离子蓄电池共6只单体进行了模拟在轨使用条件下的蓄电池寿命试验验证。试验目的是验证锂离子蓄电池能否保证模拟在轨条件下28 000次循环后蓄电池单体电压高于3.5 V的要求。

选取3种放电模式进行循环寿命试验,各单体的充电模式是:以0.4 C电流对电池进行恒流充电至电压为4.05 V,转恒压充电至电流降至3 A,结束充电,然后各个单体再进行3种模式的放电,依此循环,放电模式见表1所示。

表1 循环寿命试验放电模式Table 1 Discharge mode table of cycle life test

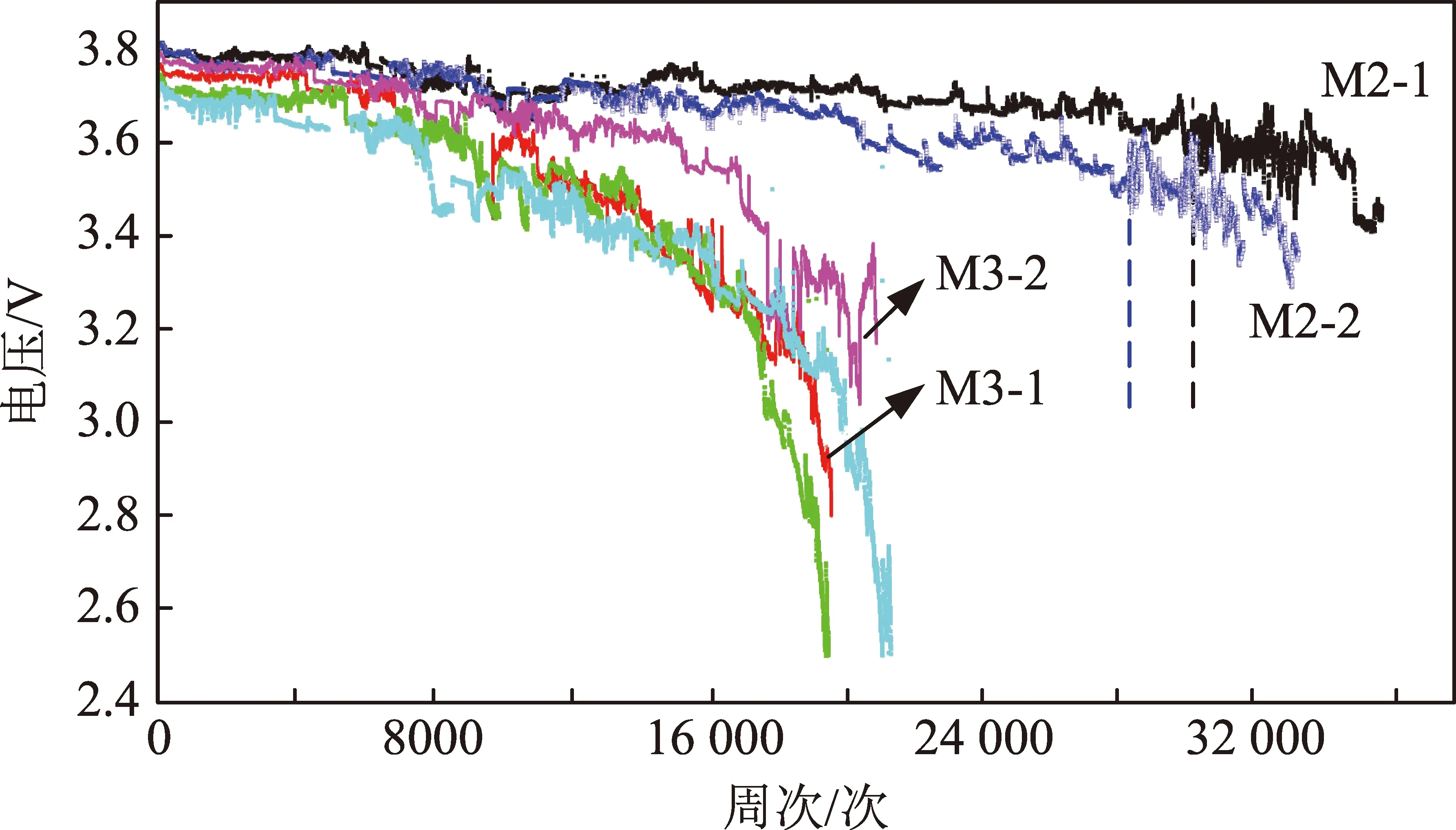

图1给出了单体在循环过程中,放电终止电压的变化曲线,其中单体M2-1前30 348次和单体M2-2前28 473次放电模式为1 C倍率10%放电深度(DOD),之后均改为1C倍率12%DOD继续放电至结束;单体M1-1、M1-2至试验结束均为1.5 C倍率12.5%DOD放电;单体M3-1、M3-2至试验结束均为1 C倍率15%DOD放电。

由图1可知,试验前6000次时各个单体放电终止电压都没有明显变化,6000次以后单体的放电终止电压开始有不同程度下降,单体M2-1和M2-2放电终压整体曲线平滑,随循环次数下降缓慢。至28 000次循环寿命时,放电终压分别为3.69 V和3.52 V;单体M1-1、M1-2、M3-1和M3-2放电终压随循环增加变化较大,下降迅速,但是模式3的单体总体来说循环性能较高于模式1的单体,单体M3-2放电终压很明显高于模式1单体,单体M3-1因前期设备故障导致性能损坏,从而使其循环性能与单体M3-2相比较差,至放电终压3.5 V时,循环次数均低于28 000次,分别为M3-1约12 800次,M3-2约17 000次;总体来说模式1单体循环性能最差,至放电终压3.5 V时,循环周次分别为M1-1约12 000次,M1-2约11 800次。

单体M1-1、M1-2、M3-1和M3-2循环性能较差,不到28 000次时,放电终压已经低于3.0 V,循环结束;单体M2-1、M2-2循环至28 000次时,放电终压高于3.5 V,继续循环至30 348次和28 473次时,均改变放电制度为1 C倍率12%DOD进行循环,此时放电终压分别为3.65 V和3.52 V,继续循环至35 107次和31 218次,放电终压低于3.5 V,继续循环分别至时35 918次和33 468次时,循环结束,此时放电终压为3.46 V和3.36 V。图1所示虚直线之后为1 C倍率12%DOD放电。

图1 锂离子蓄电池单体放电终压衰减曲线Fig.1 Discharge end voltage decay curve of Li-ion battery

锂离子蓄电池单体循环寿命试验结果表明:1C倍率10%DOD放电模式单体满足28 000次寿命要求,28 000次以后单体放电终压高于3.5 V;1 C倍率15%DOD和1.5 C倍率12%DOD放电单体放电终压低于3.5 V时没有达到28 000次的寿命要求。

2 制约蓄电池长寿命性能关键因素试验分析

已知的锂离子蓄电池寿命失效的主要因素有:①正负极活性材料容量的衰减;②极片性能的衰减(包括正/负极材料与集流体粘着力的降低、正/负极活性材料功率衰减、导电网络的破坏);③电解液的损耗(包括内部副反应导致的电解液消耗、壳体密封性能降低导致的电解液损耗);④隔膜的失效等。本文针对第1节寿命期失效的锂电开展了失效因素分析。失效分析的具体过程如下。

2.1 确定限容电极(失效电池)分析

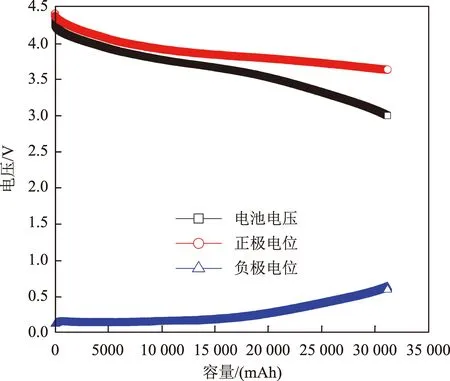

将单体放置于手套箱中:剪断注液孔,无游离电解液,制作参比电极(铜线+锂片),由于注液孔极小,无法将参比电极放入电池内部,只能放在气室中,所以需要补加电解液。为了保证参比电极电位能够稳定,所以填加了较多的电解液量。共填加90 g电解液(原电池的注液量为135 g,电池额定容量为30 Ah,实际容量可到45 Ah)。手套箱内万用表测试电压稳定后,AB胶密封拿出手套箱,测试。测试条件为:0.2 C充电至4.2 V,4.2 V恒压充至600 mA,静置10 min,0.2 C放电至3.0 V。充放电结果如图2所示。

图2 电池充放电曲线Fig.2 Curve of Li-ion battery charging and discharging

由图2可知:①加参比电极后,电池的第一次充电容量为17 892.1 mAh(恒流充电容量CC=10 065.6m Ah,恒压充电容量CV=7 826.5 mAh,CV与总充电容量之比为43.7%),放电容量为19 951.3 mAh,因此电池内电解液量不足是导致容量衰减的原因之一。②第一次的放电容量比充电容量多出2 059.2 mAh,其可能原因是电解液不足,阻抗增加,极化增大。③电池在第二次的充电容量为20 441.5 mAh(CC=13 833.8 mAh,CV=6 607.7 mAh,CV与总充电容量之比为32.3%),放电容量为2 0378.7 mAh,恒压充电容量降低,说明补加的电解液在一次充放电循环后,电解液的分布更均匀,与极片和隔膜的润湿性更好,电池的极化减小,电池恒压充电的比例相对减小。④以第二次充放电为例,电池充入能量为83.1 Wh,放出能量为71.7 Wh,能量损失为11.4 Wh,折合成热量为4 1040 J。铝的比热容为0.88×103J/(kg℃),锂离子电池的比热容为914.4 J/(kg℃),则平均热容C=880×0.75+914.4×0.25=888.6 J/(kg℃)。假设无热交换,则损失的能量导致的温升为11.5 ℃。

恒流充电开始与结束时,正极电位分别为3.92 V和4.28 V,负极电位分别为0.19 V和0.07 V,正极处于过充状态;放电开始与结束时,正极电位分别为4.28 V和3.70 V,负极电位分别为0.09 V和0.70 V;如图3所示。

图3 充放电过程中电池电压及正负极电位随时间的变化Fig.3 Charges of battery voltage as well as positive and negative potential with time during charging and discharging

由图3中可以看出,充电过程中,末期正极电位变化明显,因此是正极限容;放电过程中,末期负极电位变化明显,因此是负极限容。

2.2 阻抗分析

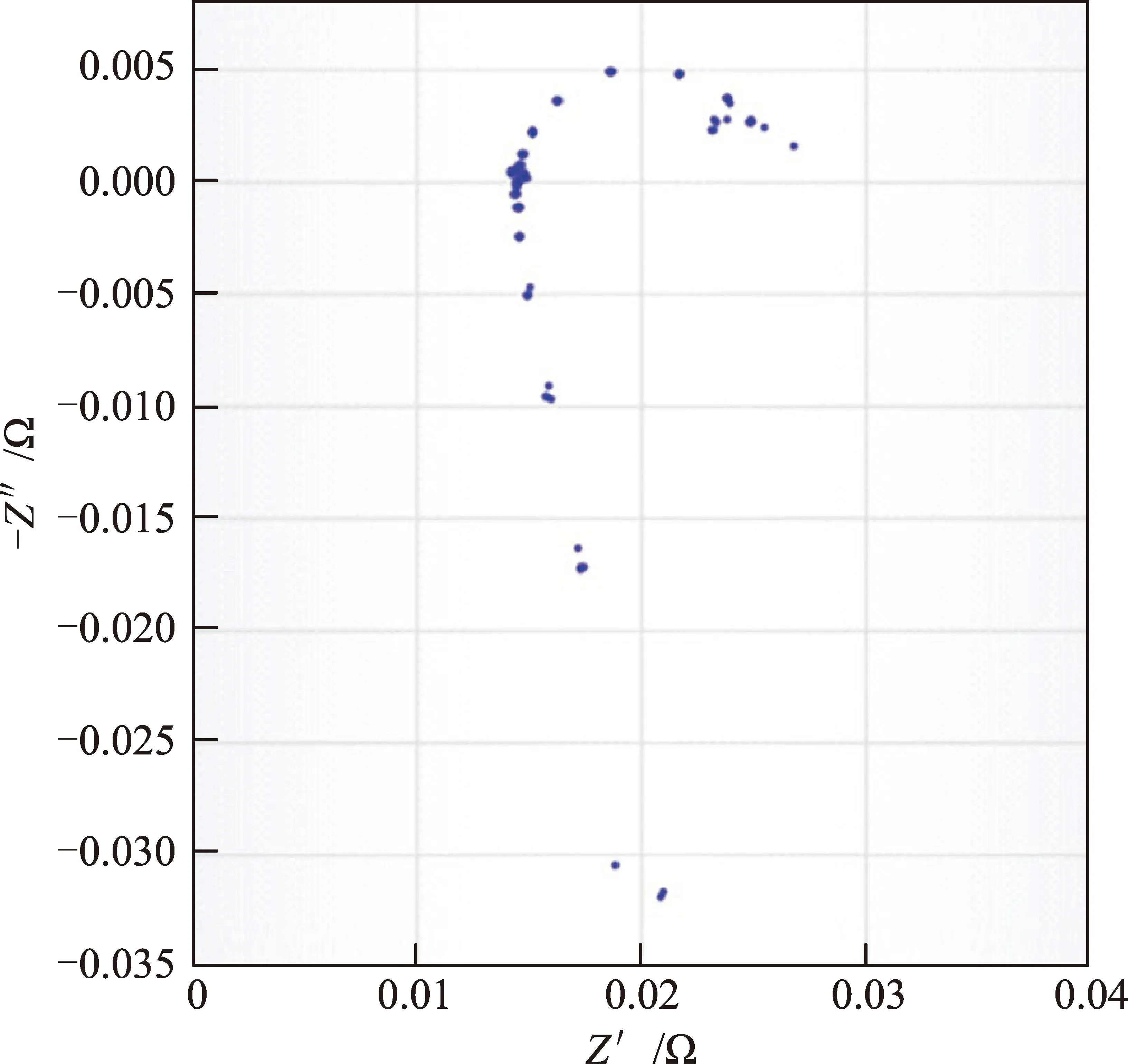

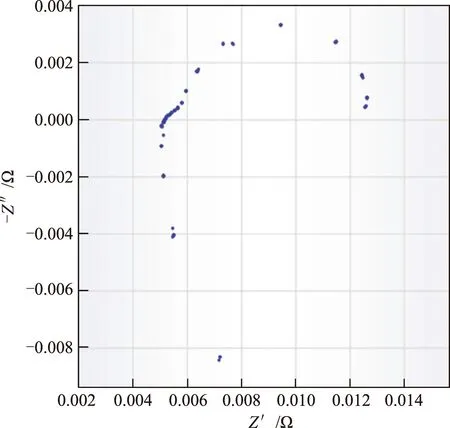

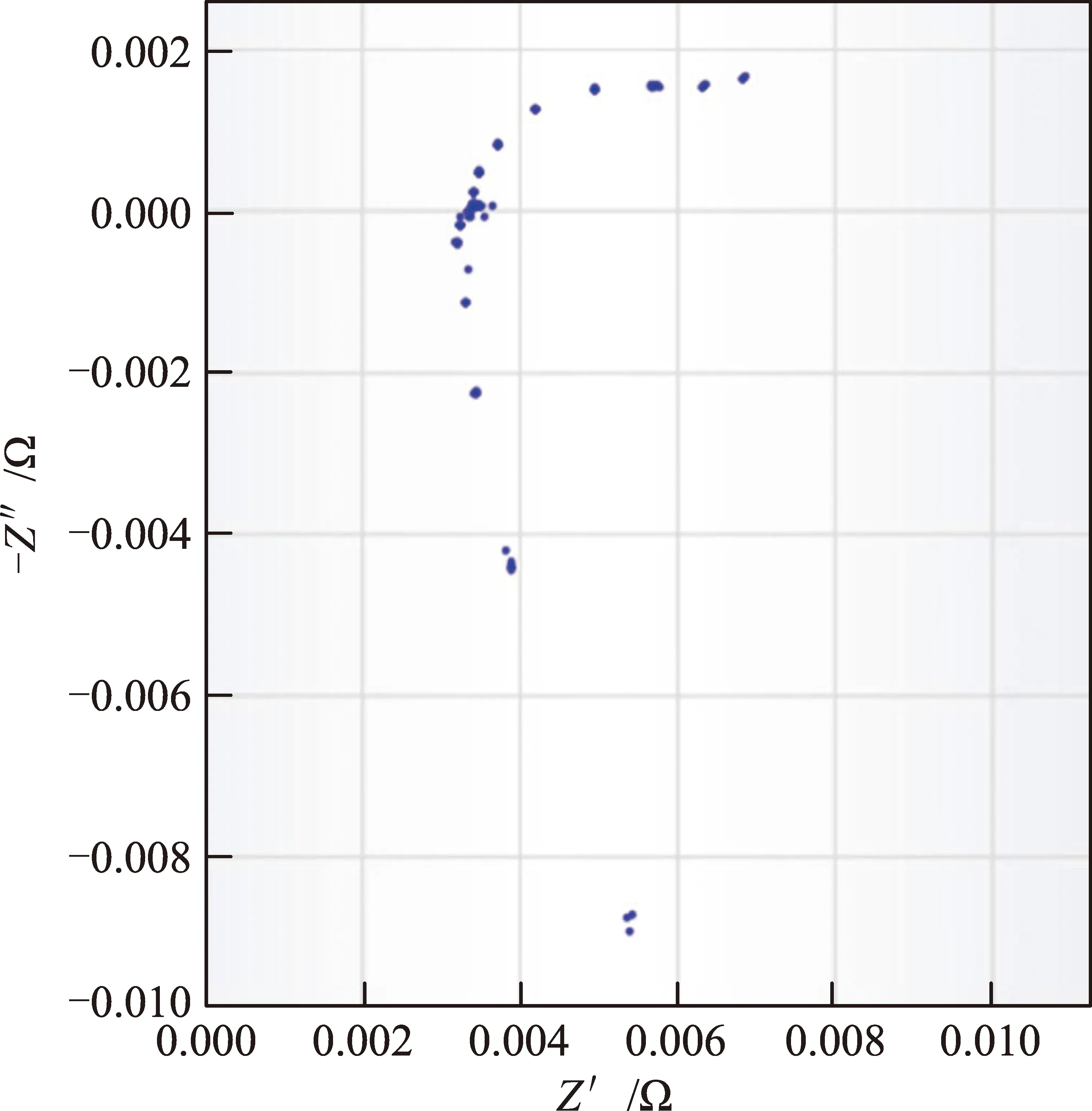

加入参比电极后,放电态电池的总阻抗和正负极的阻抗分别如图4~6所示。

图4 失效电池的总阻抗Fig.4 Impedance of failed battery

由于未加入参比电极之前的阻抗未测,所以判断加入电解液后对电池阻抗的影响。但是对比正、负极阻抗可发现,电池的阻抗主要是由正极阻抗贡献的。

图5 失效电池正极阻抗Fig.5 Positive impedance of failed battery

图6 失效电池负极阻抗Fig.6 Negative impedance of failed battery

2.3 定量分析过量电极的电量(失效电池)

在确定限容电极时,加入参比电极后,补加了90 g的电解液(充满了电池的气室),考虑到过充时电池的安全性问题,因此,首先在手套箱中取出部分电解液,但要保证参比电极与正负极的离子通路上阻抗最低,共取出25 g电解液。将电池以0.2 C正常充电,然后接着以0.2 C电流充电,直到负极电位降到0,停止。电池正常充电结束后所充电量即为负极比正极净少的电量。

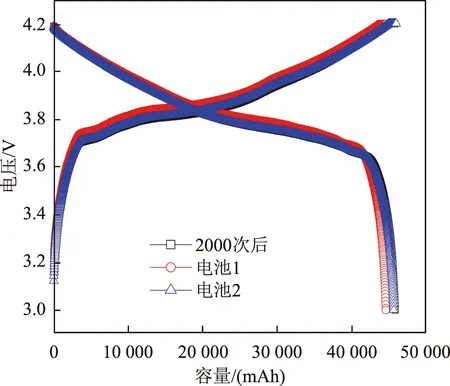

图7是失效电池在0.2 C下正常充电曲线,共充入22 050 mAh的容量。将上述电池继续以0.2 C充电,直到负极电位降到0截止,充电过程中电池电压、正负极电位与充电容量的曲线如图8所示。

图7 失效电池0.2 C充电曲线Fig.7 0.2C charging curve of failed battery

图8 充电过程中电池电压及正负极电位随容量的变化Fig.8 Changes of battery voltage and positive and negative potential with capacity during charging

由图8可以看出,负极电位降至0时,电池的充入电量为10 854.7 mAh,因此,这部分电量即为正极比负极净少的电量。(图中,充电容量在10 409 mAh时出现电压不连续的现象,主要是由于充电被中断,电池电压和正极电位下降,负极电位上升导致的。)

对上述过充后的电池进行放电,首先将电池以0.2 C正常放电。图9是失效电池在0.2 C下正常放电曲线,共放出31 137.4 mAh的容量;图中可以看出,过充后的电池放电过程还是负极限容。将上述电池继续以0.2 C放电,直到电池电压降到0.1 V截止,放电过程中电池电压、正负极电位与放电容量的曲线如图10所示。

图9 失效电池0.2 C放电曲线Fig.9 0.2C discharging curve of failed battery

图10 放电过程中电池电压及正负极电位随容量的变化Fig.10 Changes of battery voltage as well as positive and negative potential with capacity during discharging

由图10可以看出,当电池电压降到0.1 V时,正极的电位为3.7 V,负极电位达到3.6 V,此时已发生集流体铜的腐蚀。(图10中,放电过程由于分段进行的,所以放电容量在3 114.4 mAh、4 237.5 mAh、5 862.2 mAh时出现电压不连续的现象,主要是由于放电被中断,电池电压和正极电位上升,负极电位降低导致的。)

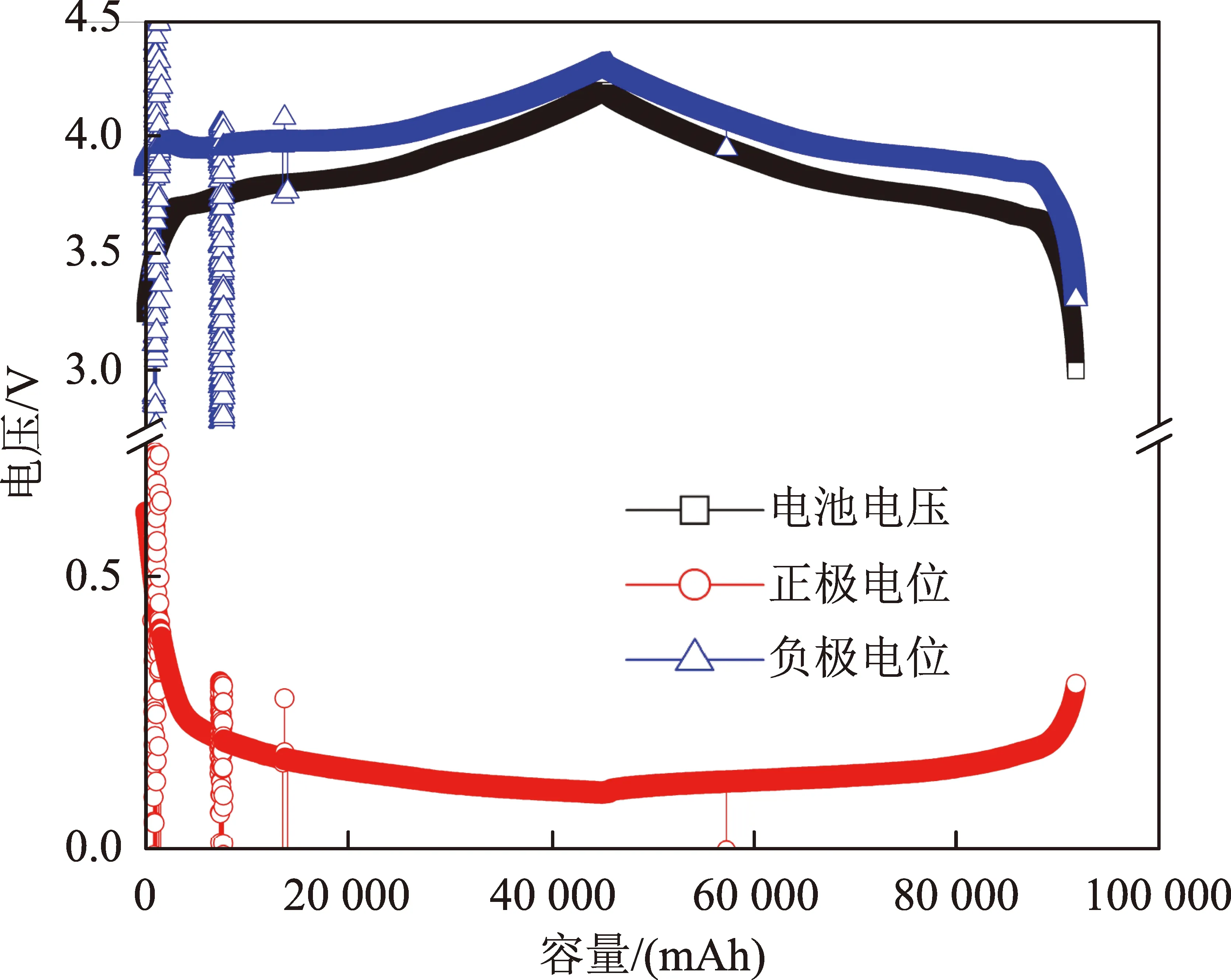

放电态的电池拿到手套箱中,打开注液孔,无游离电解液,将参比电极(制作方法同上)放在气室中,补加37 g电解液。测试条件:0.2 C(6 A)充电至4.2 V,4.2 V恒压充至600 mA,静置10 min,0.2 C放电至3.0 V。充放电结果如图11、图12所示。

图11 电池0.2 C充放电曲线Fig.11 0.2C charging and discharging curve of failed battery

图12 充放电过程中电池电压及正负极电位随容量的变化Fig.12 Changes of battery voltage as well as positive and negative potential with capacity during charging and discharging

由图12可知,0.2 C条件下,电池的充电容量为45 736.5 mAh,放电容量为45 854.4 mAh。在充电末期,正极电位变化相对更明显,因此是正极限容;放电末期,正负极电位均发生明显变化(但正极电位变化相对更显著一些),无明显限容电极。

3 制约蓄电池长寿命性能关键因素

1)正负极活性材料容量的衰减

0.2 C倍率下,正极钴酸锂的比容量从初期145 mAh/g衰减到末期121.0 mAh/g,衰减率约16.6%;负极中间相碳微球的比容量从初期305 mAh/g衰减到末期266.9 mAh/g,衰减率约12.5%。正负极活性材料本身容量衰减并不显著。

2)极片性能的衰减

电池解剖及试验结果表明:正极材料与集流体之间剥离明显,负极则不明显。表明正极材料与集流体的粘着力显著降低。寿命末期,对比正、负极阻抗可发现,电池的阻抗主要是由正极阻抗贡献的,表明与负极相比,正极内部电阻大于负极,正极内部导电性能低于负极,因此提高正内部导电网络保持较好。负极中间相碳微球0.2 C倍率的比容量为102.3 mAh/g,同时相对于极片辊压前,辊压后的0.2 C容量提高了81.4%,这表明负极内部活性材料的功率衰减严重,内部导电网络也受到破坏。正负极片性能衰减显著。

3)电解液的损耗

针对寿命末期的蓄电池补加了足量的电解液后,电池的容量从20 Ah提高到22 Ah,容量只提升了约10%。该电池未进行密封性检测,但目测极柱和焊缝周围无明显电解液泄漏痕迹,解剖后目测壳体内表面无明显的腐蚀。对与其相同技术状态的电池(相同批次、相同循环制度、相同循环次数)的密封性进行了检测,漏率为3.1×10-8Pa·m3·s-1。电解液的损耗并不十分明显。

4)隔膜的失效

通过X-射线衍射仪(XRD)分析结果表明,寿命失效电池的隔膜结构并未发生变化,具体结果见表2。

表2 隔膜分析结果Table 2 Diaphragm analysis results

寿命失效电池的隔膜的吸液率和热稳定性均好于原始隔膜。可能是由于失效隔膜表面附着有一些物质存在,同时原始隔膜并非失效电池当初的同批次隔膜导致的。隔膜性能并未明显衰减。

4 结束语

本文通对寿命试验末期失效的锂离子蓄电池开展失效因素分析,通过确定限容电极(失效电池)分析得到充电过程中,末期正极电位变化明显,因此是正极限容;放电过程中,末期负极电位变化明显,因此是负极限容。电极性能的衰减是蓄电池长期循环过程中影响蓄电池寿命失效的主要因素,电池解剖及试验结果表明:正极材料与集流体之间剥离明显,负极则不明显。寿命末期,对比正、负极阻抗可发现,电池的阻抗主要是由正极阻抗贡献的,表明与负极相比,正极内部电阻大于负极,正极内部导电性能低于负极,因此提高正内部导电网络保持较好。负极中间相碳微球0.2 C倍率的比容量为102.3 mAh/g,同时相对于极片辊压前,辊压后的0.2 C容量提高了81.4%,这表明负极内部活性材料的功率衰减严重,内部导电网络也受到破坏。正负极片性能衰减显著。因此锂离子蓄电池提高蓄电池设计寿命应从改善极片内部导电性和内部导电网络稳定性等方面进行改进,同时,由于蓄电池制造工艺对蓄电池产品性能有重要影响,因此在蓄电池生产工艺也应进行优化改进。通过对关键因素的确定,为长寿命蓄电池设计、工艺改进提供了设计依据。