压机数字化监控系统及其四点吨位分析功能的开发与应用

2021-07-01郭毓王国强上海汽车集团股份有限公司乘用车公司

文/郭毓,王国强·上海汽车集团股份有限公司乘用车公司

基于先进的压机数字化监控系统平台,通过压机四点吨位的数据采集和处理,利用大数据、工业互联网与云端服务器,实时监控和追溯压机生产运行时的四点吨位、载荷中心位置等信息,并在力学建模基础上,进一步开发了新的功能和应用。

新一轮技术革命的兴起和加速在各行业应用,成为推动产业升级的重要力量。汽车行业无论是产品还是制造装备的智能化发展都已经成为必然的趋势,而5G 与数字化时代的到来,也为汽车行业带来了更多的机遇与挑战。本文主要结合国内首批应用在高速冲压线上的IPress 压机数字化监控系统,重点说明压机四点吨位智能分析的解决方案和应用价值。

冲压线压机数字化监控系统

随着工业数字化技术的发展,我们规划冲压车间及新冲压线项目时,引入并应用了一套压机智能数字化监控系统IPress。该系统是国内首批在压机设计初始阶段就着重考虑数字化监控的具体应用,代表了在冲压行业中冲压线规划的一种技术趋势,也为今后数字化工厂/车间的实现打下良好的技术基础。

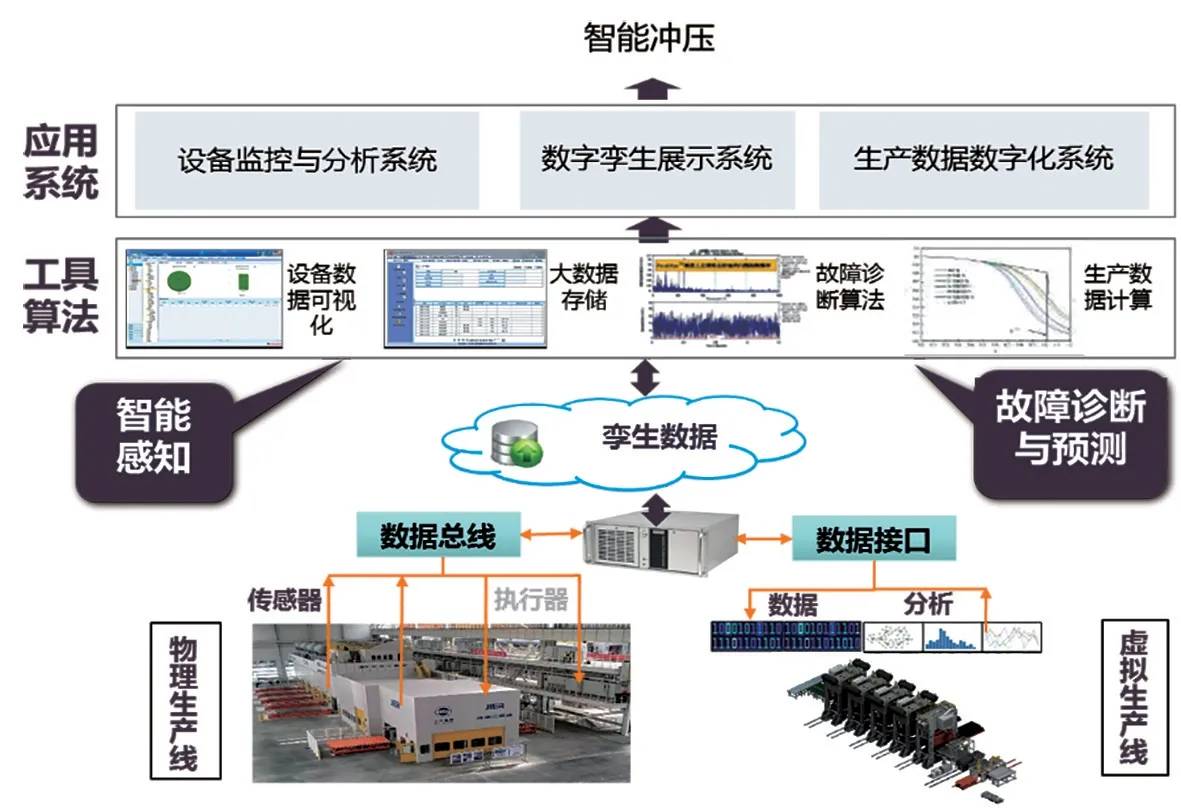

IPress 系统(图1)通过建立全新冲压线的3D 数模,达到物理实体与虚拟的设备、传感器位置对应和孪生数据,以数字三维实景的方式实时展示设备的工作状态以及运行情况。同时,系统共设置376个监控点,监控各压机关键部位的温度、压力、吨位、振动、电流等物理参数,进行数据采集,经大数据存储和工业云,利用阈值分析、趋势分析、特征分析等数据分析,对设备的异常状态进行预警,实现压机维护的数字化监控及监控数据的追溯。系统在实际应用中,取得了良好的效果和价值。相信,在今后的新建冲压线及原有设备的改造项目中,这类数字化的应用,将越来越受到整车厂的关注和重视。本文即以该系统中的一个具有代表性的功能为例,来说明数字化对于冲压设备的重要作用。

图1 IPress 系统

压机四点吨位智能监控方案

作为机械压机的标准功能,四点吨位的监控,最为常见的方式是配置吨位仪(图2)。如HELM 的PTM 系列产品,这类系统应用广泛,但在使用过程中,也存在一些局限性和痛点。首先,该系统具有实时产生统计控制图表、数据和本地存储功能,但与所生产的各模具缺少对应关联性;其次,本地存储容量有限制,数据查询效率较低,追溯功能一般;最后,系统虽可绘出吨位与位置的曲线图,但需要接入直线传感器,且载荷中心点与压机偏载允许曲线图缺少关联。

图2 吨位仪

因此,为了能更准确和更方便地监控、存储、查询、追溯、压机四点吨位及中心点位置与偏载,同时,考虑数据的将来使用的拓展性,我们在IPress 系统平台的基础上,开发了完全新型的压力监控方案。

技术路线

技术路线如图3 所示。

图3 技术路线

理论建模

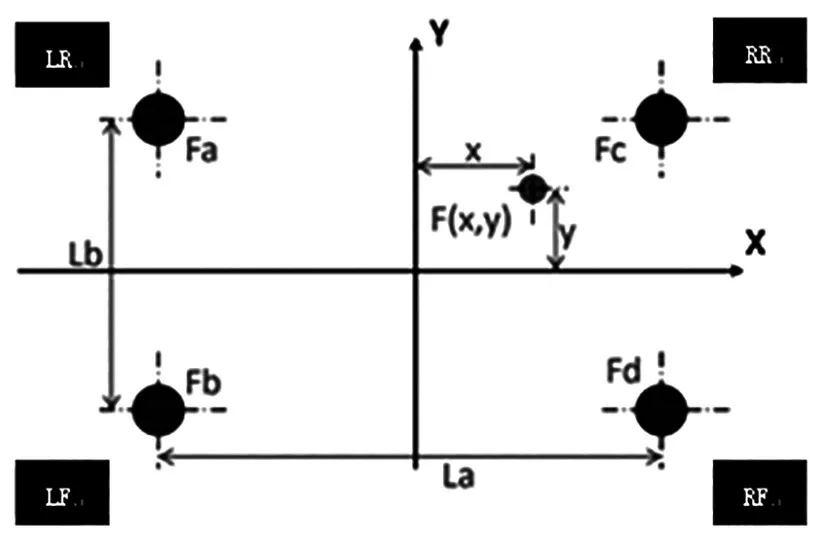

计算四点吨位载荷中心点位置,以图4 为例。

图4 通过四点吨位载荷中心点位置建立平面直角坐标系

(1)建立平面直角坐标系,四点吨位LF、LR、RF、RR 分别位于四个象限中,四点吨位值分别为Fa、Fb、Fc、Fd,设Fa、Fb、Fc、Fd 的方向为垂直当前xy 平面向外,并规定此方向为正方向,则F(x,y)的方向为垂直当前xy 平面向内。四点吨位载荷合力作用点为F(x,y),则:在X 方向上的总力矩之和∑Mx=0,在Y 方向上的总力矩之和∑My=0,平面力系内:∑F=0。得以下方程组:

求解可得x= Mx/Fw 、y= My/Fw,即为所需的载荷合力中心点的位置值。

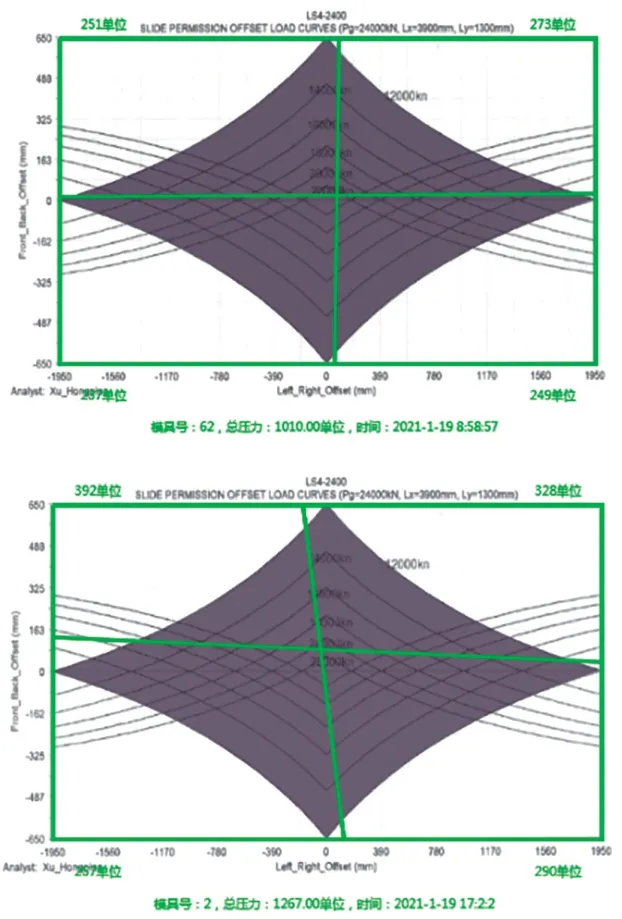

(2)判断偏载状态。将对应压机的《偏心载荷允许曲线》与坐标系结合,坐标系中以原点周围围成一个近似菱形的安全区域。以此来判断压机的负载状态:正常、超载和偏载。

工作原理

压力传感器的信号发至压机PLC 并转换,通过智能数采硬件,将该四点吨位的实时数据发送至云端服务器并云存储,同时服务器根据建模计算载荷的合力中心点位置,并判断压机是否超载或偏载以及其他数据处理。

用户可通过各类设备终端与云端服务器建立网络连接,如电脑、工控机、手机、pad 等,来获取四点吨位相关的实时数据,同时,也可以在终端上对以上数值的历史数据进行在线追溯、查看、分析。

系统功能与价值

通过该系统,可以实现实时监控报警、历史数据追溯、成形力数据分析。既能针对相同模具在不同工位(压机)、不同生产批次下的数据分析,也可针对相同压机上不同模具、不同生产批次下的数据分析,兼顾了模具和设备的双重需求。同时,系统也支持根据用户特定需求来深度定制其他功能。

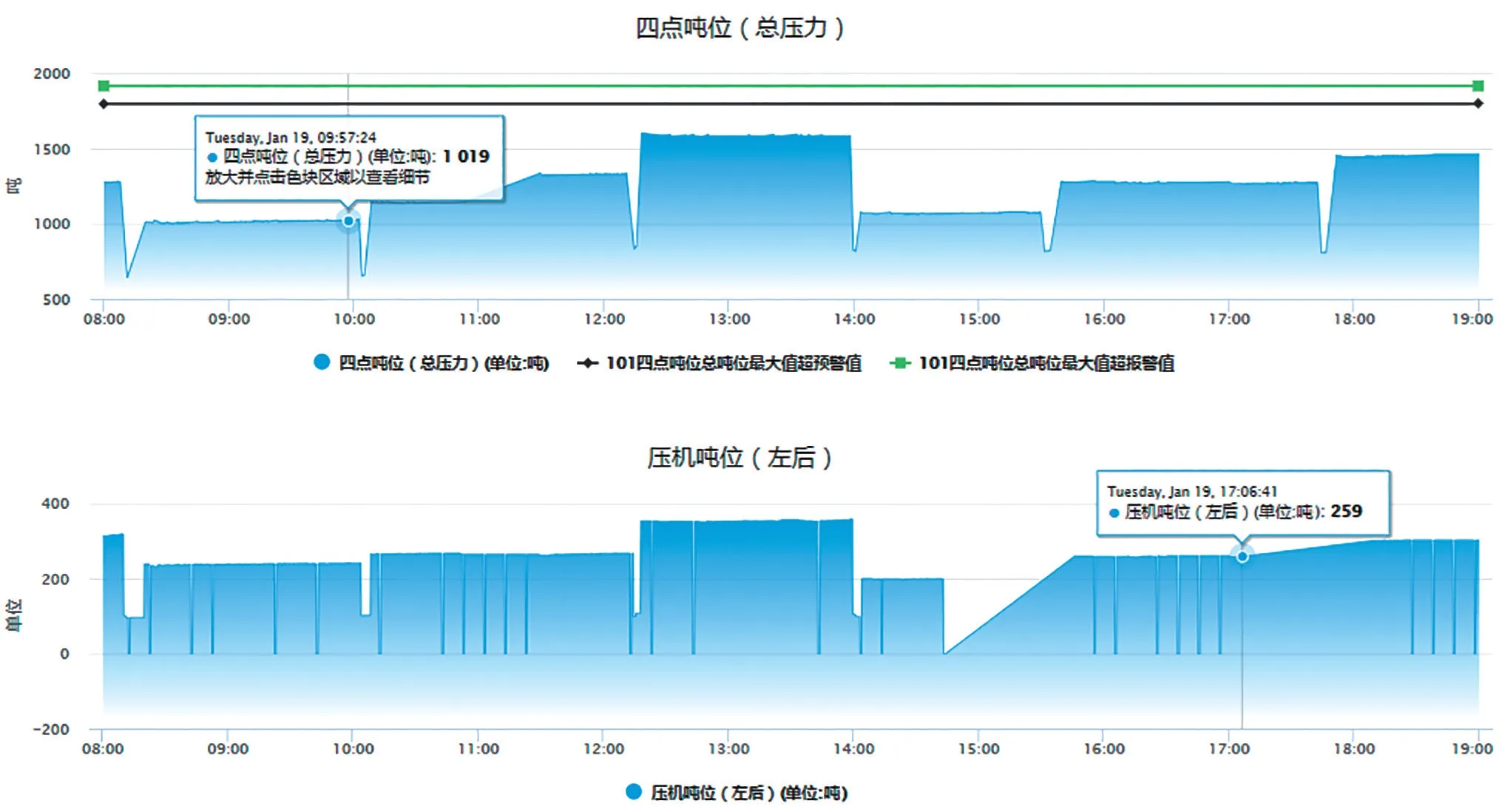

压机四点吨位及总吨位的实时跟踪与追溯

这是一项标准的基本功能,即实时监控各台压机的四点吨位和总吨位,可设置不同的报警范围进行监控与提醒,如图5 所示。

图5 压机的四点吨位和总吨位实时监控

其价值体现在:

(1)四点吨位曲线图,可以关联具体生产时间、模具名称、批次产量等各种变量,以用于追溯这些变量与四点吨位的关系,如产品质量问题的分析。

(2)统计模具(零件)在长时间范围的实际成形力,与模具工艺CAE 仿真分析时的成形力比对,作为数据反馈,有助于更精确的仿真。

压机偏载分析

模具与压机在生产过程中,在没有异常变化的情况下,载荷合力中心位置应在设备允许的偏载范围内(安全区域)(图6)。如果未在安全范围内系统将报警,提醒用户设备存在偏载、模具内出现异常、零件发生质量缺陷等问题。除正常报警、预警外,其价值还体现在当出现异常时,可以事后通过系统进行追溯,通过数据分析出某些问题的直接原因。

图6 载荷合力中心位置应在设备允许的安全区域内

载荷合力中心位置的趋势分析与分布

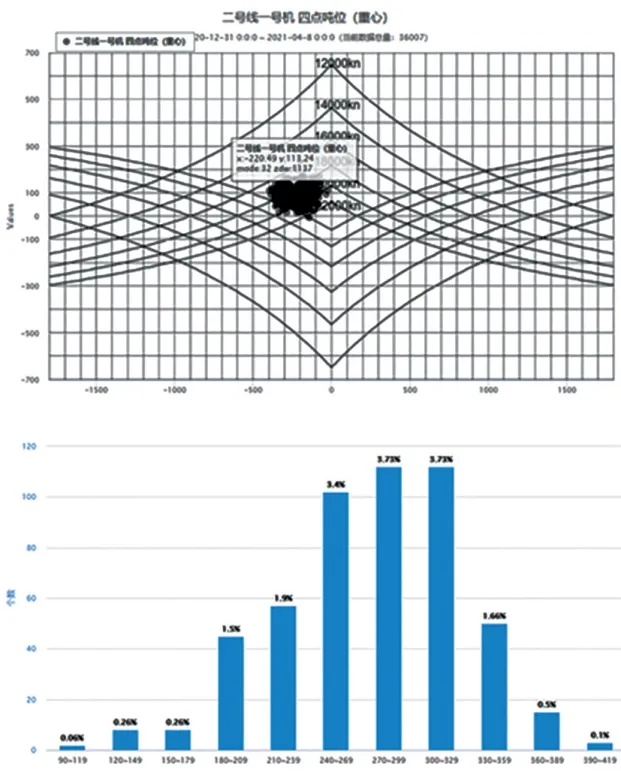

除了对压机偏载状态监控外,还可以对中心位置的趋势进行分析。对于同一模具,载荷合力中心位置在正常生产的过程中应该集中在同一区域。随着设备使用时间的增加,模具冲次数量的增加,模具与设备均存在不同程度的磨损与老化,那么,该中心的位置就有可能会发生偏移。因此,随着数据积累,用户可以在系统上检索任一模具生产时的中心位置的变化,用来分析和预警。系统支持点状云图和统计数据分布两种维度的处理,如图7 所示。

图7 点状云图(上)和统计数据分布(下)

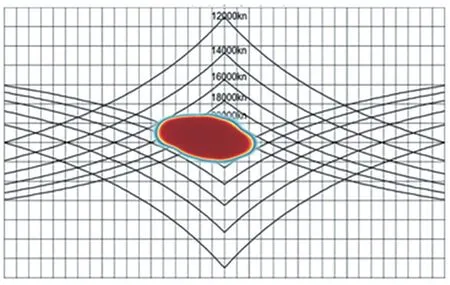

载荷合力中心位置的热力云图

与当前应用的四点吨位监控系统相比,该系统还具备创新性的应用:热力点云图。受地图热力云图的启发,将同一压机不同模具生产时的载荷合力中心位置,通过不同颜色的热力云图形式直观展示出来(图8)。载荷合力中心位置的趋势,客观反映了设备的使用状态。随着数据的长期积累,热力图的准确性提高。我们用户可以有针对性的预警压机精度,调整模具工艺参数,以及调整模具在冲压线的分布情况。这也是数字化技术所具有的优势。

图8 热力点云图

结束语

随着技术和产业变革的加速演进,数字化转型已是大势所趋。作为汽车行业,生产设备的数字化需进一步加快,跟上汽车产品的数字化和智能化的节奏。本文通过压机数字化监控系统中的四点吨位分析功能的开发和应用,说明了数字化系统平台的优势和功能的可扩展性,这是以往设备自身系统所不具备和达不到的状态,这些对压机、模具、零件都具有重要的意义。