超高压结合真空低温烹调处理对鲈鱼品质的影响

2021-06-28胥钦乔宇汪莹冯卓罗帷

胥钦,乔宇,汪莹,冯卓,罗帷

1.武汉设计工程学院食品与生物科技学院(武汉 430205);2.湖北省农业科学院农产品加工与核农技术研究所(武汉 430064)

鲈鱼肉质鲜嫩,富含蛋白质、VA、VB等多种营养元素,深受广大消费者喜爱[1]。然而鱼类在捕捞后流通过程中,由于微生物及内源酶等的影响,极易发生腐败变质,降低营养价值。

真空低温烹调技术,是采用真空密封包装、低温(100 ℃以下)蒸煮使食物受热均匀,更好地保留食物原味的一种方法[2],对于腌制肉也能够促进调料入味[3]。该技术与传统烹饪技术的差异主要表现在两个方面:一是原料在热稳定的食品级塑料袋中真空密封,二是通过精确控温进行加热烹饪[4]。该技术除了用于加工即食食品外,也作为一种食品原料的预处理手段来降低微生物的数量[5],延长食品原料的保藏时间。超高压是一种低温杀菌技术,可引起食品中非共价键的形成或破坏,导致微生物菌体死亡及蛋白质变性等,起到杀菌钝酶,延长货架期的作用。相比传统杀菌技术而言,该技术具有对营养成分破坏少、对感官品质影响小等特点[6]。Reyes等[7]研究表明,超高压处理可以有效减少智利竹夹鱼冷藏期间的初始微生物数量并延缓微生物的生长繁殖,450 MPa 3 min和550 MPa 4 min超高压处理可将鱼在4 ℃条件下的货架期分别延长至29和40 d。近年来,国内外学者对超高压技术、真空低温烹调技术展开了较多研究,但将超高压与真空低温烹调相结合的应用研究未见报道。

试验以鲈鱼为原料,考察真空低温烹调、超高压、超高压结合真空低温烹调处理对低盐腌制鲈鱼品质的影响,为超高压结合真空低温烹调技术在调理水产品加工领域的应用提供参考。

1 材料与方法

1.1 材料与试剂

试验用鲈鱼购于湖北省武汉市洪山区武商量贩农科城店,每尾500 g左右。鱼体表面无破损,宰杀后冰藏至实验室进行处理。

甲醇、三氯乙酸、丙二醛、硫代巴比妥酸等,国药集团化学试剂有限公司。

1.2 仪器与设备

HPPL2-600MPa/2L超高压实验机,天津华泰森淼生物工程技术股份有限公司;TA-XT Plus质构仪,英国Stable Micro Systems公司;CR-400色彩色差计,柯尼卡美能达株式会社;BS-210称量天平,Sartorius Instruments Ltd.德国;D2D-500-ZZSC电子鼻,北京盈盛恒泰科技有限责任公司;DZD-400/S真空包装机,江苏腾通包装机械有限公司;FG2便携式pH计,梅特勒-托利多仪器(上海)有限公司;EMS30恒温水浴锅,谦科仪器设备(上海)有限公司;TE214S电子天平,赛多利斯科学仪器(北京)有限公司;等。

1.3 试验方法

1.3.1 鲈鱼前处理

将宰杀鲈鱼冰藏至实验室后,用灭菌后超纯水对鲈鱼进行冲洗、沥干。随后取鲈鱼背部的肉切成尺寸一致的方块,备用。

1.3.2 不同处理方式

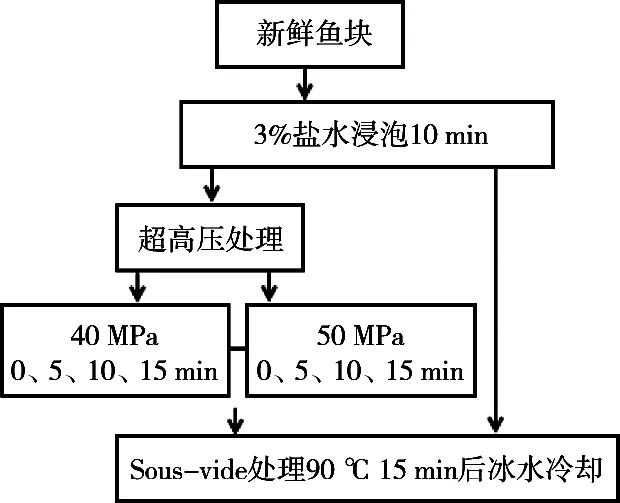

将鱼块用3%的盐水浸泡10 min后进行真空包装,选用不同超高压压力(400和500 MPa)分别处理不同时间(0,5,10和15 min,该时间为达到目标压力后的保持时间),以未经超高压处理的鱼块做空白对照。然后进行真空低温烹调(Sous-vide)处理,采用水浴加热,中心温度达到90 ℃后保持15 min,立即捞出,置于冰水中快速冷却,使鱼肉中心温度冷却至(7±2)℃。测定盐水浸泡前后、超高压处理后及真空低温烹调处理后测定鱼块的各项指标。具体流程如图1所示。

图1 鱼块处理流程图

1.4 指标测定

1.4.1 水分含量的测定

参照GB 5009.3—2016测定[8]。

1.4.2 菌落总数的测定

参照GB 4789.2—2016测定[9]。

1.4.3 蒸煮损失率的测定

参照曲木等[10]的方法略作调整。每个平行随机取鲈鱼,取其侧线上方的同侧新鲜背肌,干纱布擦干表面水分,称重记录,装入密封袋中,放入70 ℃的恒温水浴锅中蒸煮15 min,取出冷却至室温,擦干背部肌肉表面水分,称重记录。

1.4.4 TBA的测定

参照马海建等[11]的方法略作调整。准确称取0.328 0 g 97%的TEP溶于水中,稀释至1 000 mL(1 mL=100 μg丙二醛),配制TEP标准液。准确吸取1 mL上述TEP标准液于100 mL容量瓶中,加水至刻度线(1 mL=1 μg丙二醛),配制成TEP工作液。分别吸取0,1,2,3,4和5 mL(相当于丙二醛0,1,2,3,4和5 μg)TEP工作液置于25 mL具塞比色管中,用蒸馏水补足至5 mL,然后分别加入5 mL 0.02 mol/L硫代巴比妥酸(TBA溶液)。盖塞混匀沸水浴20 min,冷却后于532 nm测吸光度。

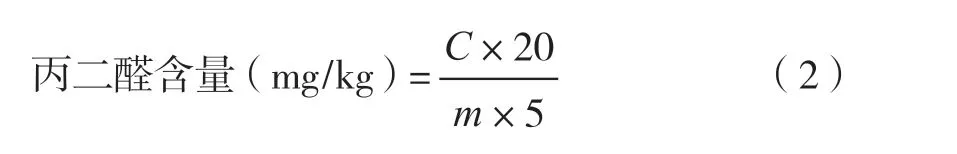

准确称取5.00 g鱼肉样品,加入25 mL 20%三氯乙酸和20 mL蒸馏水;匀浆60 s,静置1 h,离心10 min(8 000 r/min,4 ℃);取上清液过滤后,定容至50 mL;取5 mL滤液于比色管,加入5 mL 0.002 mol/L硫代巴比妥酸溶液沸水浴20 min,取出,流动水冷却5 min;用分光光度计在532 nm处测吸光度A,计算公式为

式中:C为从标准曲线查得丙二醛的质量,μg;m为样品质量,g。

1.4.5 质构(TPA)的测定

参照向雅芳等[4]的方法略作调整。采用TPA(Texture Profile Analysis)质地剖面分析法,使用质构仪测定。将鱼样切成20 mm×20 mm×10 mm大小,每个待测样品取6块。测定其硬度和弹性。测定参数设置:测试前速度5 mm/s,测试速率5 mm/s,测试后速度5 mm/s,压缩程度50%,停留间隔时间5 s,测试探头为平底柱形P/36R。

1.4.6 电子鼻分析

参照周明珠等[12]的方法略作调整。取2.0 g样品置于20 mL电子鼻进样瓶中,加盖密封,样品置于35 ℃水浴锅中30 min后,用电子鼻依次进行检测。电子鼻分析的参数:气体流量1 L/min,数据采集时间120 s,间隔清洗时间120 s。每组样品做3个平行,选取各传感器的最大值作为特征值进行分析。

1.4.7 白度的测定

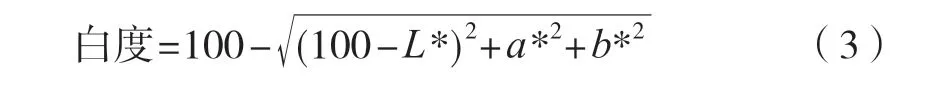

参考范凯等[13]的方法并略作调整。将样品切成厚度为10 mm的薄片,用便携式色差计测定L*(亮度)、a*(红绿值)和b*(黄蓝值)值,色差仪经过校正后使用,将镜头垂直于肉面上,镜头紧扣肉面,按下摄像按钮,色差值即显示于显示屏,每个样品重复测5次,取平均值。

2 结果与分析

2.1 不同处理条件对鲈鱼菌落总数的影响

菌落总数是评价水产品安全性、预测其货架期的重要指标。不同处理条件对鲈鱼菌落总数的影响如表1所示。

表1 不同处理条件下鲈鱼的菌落总数 单位:lg CFU/g

从表1可以看出,对盐水浸泡鲈鱼进行超高压处理、真空低温烹调处理及超高压结合真空低温烹调处理后鲈鱼菌落总数相比处理前显著降低(p<0.05),不同处理组的灭菌效果存在较大差异,超高压结合真空低温烹调处理组的菌落总数少于相应的超高压处理组和真空低温烹调处理组,其中,与超高压单独处理相比,结合组菌落总数减少了约1.6~4(lg(CFU/g))(p<0.05);与真空低温烹调相比,结合组的菌落总数减少了约0.07~0.3(lg(CFU/g))。在结合处理组中,随着超高压压力的提高和时间的延长,鲈鱼菌落总数逐渐降低。

综上,超高压处理、真空低温烹调处理及超高压结合真空低温烹调处理均能减少低盐腌制鲈鱼的菌落总数,但超高压结合真空低温烹调处理的灭菌效果优于单独处理组,提高了低盐腌制鲈鱼的安全性。

2.2 不同处理条件对鲈鱼水分含量的影响

肌肉中水分含量的多少以及持水性能关系到肉品的组织状态和肌肉品质以及风味[14]。不同处理条件对鲈鱼水分含量的影响如表2所示。

表2 不同处理条件下鲈鱼的水分含量 单位:%

从表2可以看出,对盐水浸泡鲈鱼进行超高压处理、真空低温烹调处理及超高压结合真空低温烹调处理后鲈鱼水分含量的变化存在差异。超高压处理组、超高压结合真空低温烹调处理组在保压时间较短时,水分含量与处理前相比变化很小(p>0.05),而真空低温烹调处理后鲈鱼的水分含量变化较大,相比处理前减少了2.8%(p<0.05)。可见,适宜的超高压处理、超高压结合真空低温烹调处理对鲈鱼水分含量影响很小,有利于维持低盐腌制鱼肉原有的水分含量。

2.3 不同处理条件对鲈鱼TBA的影响

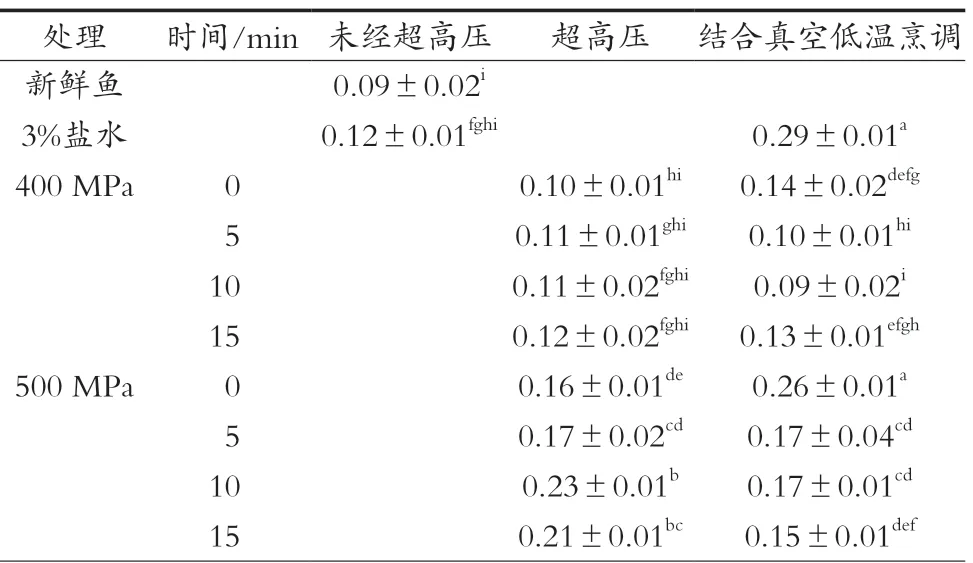

硫代巴比妥酸值(TBA)是反映肉类脂肪氧化程度的重要指标。不同处理条件对低盐腌制鲈鱼TBA的影响如表3所示。

表3 不同处理条件下鲈鱼的TBA 单位:mg MDA/kg

由表3可得,真空低温烹调单独处理组的TBA值整体而言显著高于(p<0.05)结合处理组。在试验设定的参数范围内,400 MPa结合真空低温烹调、400 MPa单独处理后,低盐腌制鲈鱼的TBA值相比处理前变化很小,波动范围仅为0.01~0.03 mg MDA/kg(p>0.05);当压力提高到500 MPa后,无论是超高压结合真空低温烹调还是超高压单独处理组的TBA值均有升高,除0 min、5 min外,其他保压时间下,结合处理的TBA水平均显著低于(p<0.05)超高压单独处理。

2.4 不同处理条件对鲈鱼蒸煮损失率的影响

肉制品的蒸煮损失率与多汁性呈负相关,而多汁性是评价肉制品食用品质的重要指标之一[15]。不同处理条件下鲈鱼的蒸煮损失率如表4所示。

表4 不同处理条件下鲈鱼的蒸煮损失率 单位:%

由表4可得,除400 MPa 15 min结合真空低温烹调外,其他超高压结合真空低温烹调处理后鱼肉的蒸煮损失率均低于处理前及真空低温烹调单独处理。所有结合组的蒸煮损失率较相应的超高压单独处理组约低0.5%~9.5%。蒸煮损失是表征肌肉系水能力的重要指标,对肉的多汁性和加工特性都有影响[16]。可见适宜的超高压结合真空低温烹调处理有利于减少鱼肉蒸煮过程中的损失,提升鱼肉的多汁性。

2.5 不同处理条件对鲈鱼白度的影响

肉品加工中颜色的变化主要归因于蛋白质变性和色素的变化[17],不同处理条件对鲈鱼白度的影响如表5所示。

表5 不同处理条件下鲈鱼的白度

由表5可得,盐水浸泡鲈鱼经超高压、真空低温烹调、超高压结合真空低温烹调处理后,鱼肉的白度明显升高(p<0.05),透明度降低,呈现熟化外观。这可能与超高压、真空低温烹调处理使鱼肉蛋白发生一定程度的变性、降低了与水的结合能力及改变了光的反射有关[18-19]。超高压单独处理组鱼肉的白度随压力及保压时间的增加显著提升(p<0.05),而结合组鱼肉白度随压力及保压时间的增加,变化趋势较为平缓,两种压力条件下,处理时间10 min和15 min结合组鱼肉的白度值仅增加了0.11~0.35(p>0.05)。

2.6 不同处理条件对鲈鱼质构特性的影响

质构特性可以反映水产品的组织状态、品质性状及口感优劣,是评价鱼肉感官质量的重要指标。不同处理条件对鲈鱼硬度、弹性的影响如表6和表7所示。

表6 不同处理条件下鲈鱼的硬度 单位:g

表7 不同处理条件下鲈鱼的弹性

硬度是影响鱼肉食用口感的重要因素,鱼肉的硬度越小,肉质越嫩[20]。如表6所示,盐水浸泡鲈鱼经超高压结合真空低温烹调处理后硬度显著降低(p<0.05),且明显低于超高压单独处理(p<0.05)和真空低温烹调单独处理。如表7所示,盐水浸泡鲈鱼经超高压处理、真空低温烹调处理、超高压结合真空低温烹调处理后,弹性均有所减小,但结合组、超高压处理组鱼肉的弹性略高于真空低温烹调组。通过对鲈鱼硬度、弹性进行分析可知,超高压结合真空低温烹调处理后鲈鱼的质构状态优于单独处理组。

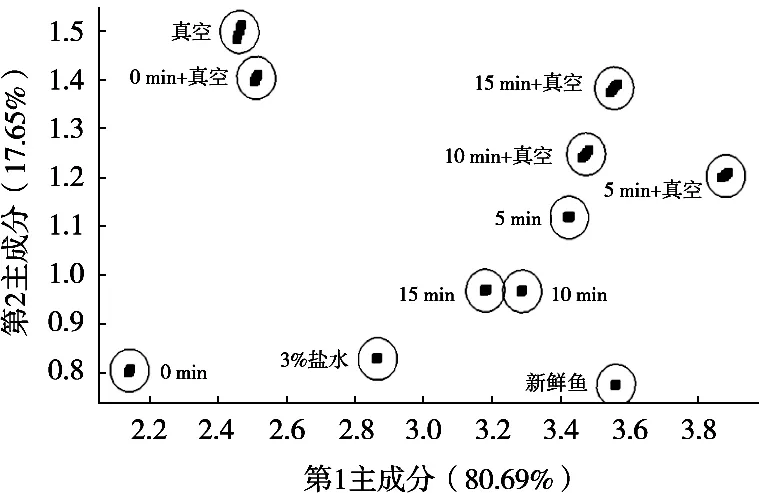

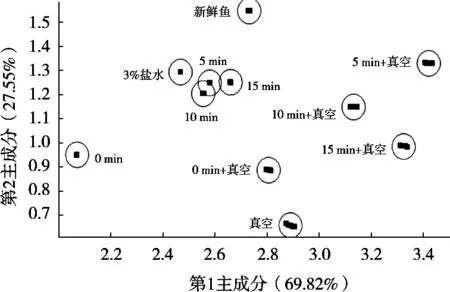

2.7 不同处理条件对鲈鱼气味的影响

不同处理条件会使鱼的气味发生变化,而气味是对消费者接受度造成影响的重要因素。PCA图中,两个样品响应值的距离越远,说明样品气味的差别越大。鲈鱼鱼肉在不同处理条件下的PCA,如图2和3所示。可知,第1主成分(PC1)的贡献率分别达到80.69%和69.82%,同时第2主成分(PC2)的贡献率分别达到17.65%和27.55%,2种主成分累计总贡献率为98.3%和97.4%,说明PCA可以用来区分样品的所有信息特征。图2中,盐水浸泡鲈鱼经400 MPa超高压结合真空低温烹调处理及400 MPa超高压单独处理后,除保压时间0 min外,其他处理时间鱼肉气味与新鲜鱼PC1差异小,响应值距离较近,说明经上述处理后鲈鱼气味与新鲜鱼相似。在500 MPa条件下,超高压单独处理及保压0 min结合真空低温烹调处理与新鲜鲈鱼PC1差异小,响应值距离较近。综上,适宜的超高压结合真空低温烹调处理、超高压单独处理后鱼肉的气味与新鲜鱼相近。

图2 400 MPa下PCA分析

图3 500 MPa下PCA分析

3 结论

试验研究表明,相比超高压处理、真空低温烹调处理,鲈鱼经超高压结合真空低温烹调处理后水分含量变化小、蒸煮损失率少、质构特性好、TBA值处于较低水平且对微生物的杀灭效果更好,该种方法处理后产品的气味与新鲜鲈鱼相近。可见,将超高压与真空低温烹调烹饪结合既提高了食品的安全保障,又改善了食品的品质,在调理水产品加工领域将有良好的应用前景。