GCr15轴承钢LF精炼终点MgO·Al2O3夹杂的形成机理

2021-06-25雷家柳王秀敏赵栋楠徐英杰

雷家柳,杨 玲,王秀敏,赵栋楠,徐英杰

(1.湖北理工学院 材料科学与工程学院,湖北 黄石 435003;2.湖北省黄石市产品质量监督检验所,湖北 黄石 435001)

轴承钢被誉为“高端装备的关节”,在重大装备、风力发电、高铁动车及航空航天等领域得到了广泛应用[1-2].其中使用量最多的是以GCr15为代表的高碳铬轴承钢系列.随着各行业的高速发展,用户对轴承钢质量的要求也不断提升,尤其是在疲劳强度和冲击韧性方面.目前,国内轴承钢的冶炼多采用Al强脱氧,使用高碱度精炼渣进行精炼,将轴承钢中全氧质量分数脱至极低水平.但在实际生产过程中,依旧存在影响轴承钢疲劳强度和冲击韧性的镁铝尖晶石、钙铝酸盐等Ds类氧化物夹杂[3-5].国际标准ISO 4967—2013中明确规定,直径超过13 μm的圆形或近圆形的Ds类夹杂的危害性最大[6].瑞典的SKF公司早在2005年便开始提高了对轴承钢中夹杂物的控制要求.我国从2016年开始提高了高碳铬轴承钢中夹杂物的控制标准,提出了在先进的轴承钢生产工艺中Ds类夹杂的控制问题[7].因此,Ds类夹杂的控制对先进轴承钢的性能提升至关重要.关于Ds类夹杂的形成原因,有研究表明80%的Ds类夹杂的形核核心都是MgO·Al2O3,周围被铝酸钙或硫化物包裹[8].国外示踪试验表明,钢中大颗粒的Ds类夹杂主要来源于精炼过程中钢渣反应形成的MgO·Al2O3或CaO-MgO-Al2O3夹杂[9].此外,MgO·Al2O3夹杂还会导致浸入式水口结瘤,影响钢液流动,甚至结瘤物还会剥落,从而被凝固坯壳捕捉,严重影响铸坯表面质量.因此,MgO·Al2O3的形成及控制对Ds类夹杂及铸坯表面质量的改善极为重要.

研究表明,通过调整精炼渣组分可对钢中夹杂进行有效控制.为了探索GCr15轴承钢LF精炼过程中MgO·Al2O3夹杂的形成与精炼渣的影响关系,本文采用全自动夹杂物分析系统(ASPEX)结合分子离子共存理论模型,以国内某钢厂GCr15轴承钢实际冶炼数据为研究对象,重点讨论轴承钢LF精炼过程中MgO·Al2O3夹杂的形成机理及影响因素,为控制轴承钢中Ds类夹杂提供理论指导.

1 试验材料与方法

本次试验主要针对国内某钢厂GCr15轴承钢BOF→LF→RH→SB→CC冶炼流程的LF精炼终点进行取样分析.LF精炼过程采用无铝取样器取球拍样.通过CS-8800碳硫仪分析C和S的质量分数,LECO-TC500氧氮分析仪分析O和N的质量分数,使用ICP-AES分析仪及扫描光谱仪分析钢中其他元素的质量分数,具体化学成分见表1.

表1 精炼钢样化学成分(质量分数)Table 1 Chemical components of sample steel (mass fraction) %

同时,取该炉次的LF精炼终点渣样,经破碎粉磨后分析得到精炼终渣的化学成分,如表2所示.

表2 碱度为7.12时GCr15轴承钢LF精炼终渣成分(质量分数)Table 2 Composition of LF refining slag of GCr15 bearing steel with basicity of 7.12(mass fraction) %

为了检测分析LF精炼终点存在的氧化物夹杂类型,将球拍样切割成边长为10 mm的立方体钢样,经预磨、抛光后得到金相试样;然后,利用全自动夹杂物分析系统(ASPEX)对其进行分析.其中,ASPEX分析面积为50 mm2,分析起始尺寸不小于1 μm.

2 试验结果的分析和讨论

2.1 ASPEX检测分析

根据ASPEX扫描分析结果,LF精炼终点的氧化物夹杂主要存在两种类型:一种为棱角清晰的MgO-Al2O3-(CaS)类夹杂(如图1),另一种为近似球形的CaO-MgO-Al2O3-(CaS)类夹杂(如图2).由于试验钢在凝固过程中有CaS析出,因此部分氧化物夹杂中检测到了CaS夹杂的存在.图1和图2为LF精炼终点试样钢中典型氧化物夹杂的形貌及能谱分析结果.

图1 典型MgO-Al2O3-(CaS)类夹杂形貌及能谱图Fig.1 Morphology and energy spectrum of typical MgO-Al2O3-(CaS)inclusion(A)—MgO-Al2O3-(CaS)夹杂形貌图;(a)—(A)的能谱图;(B)—MgO-Al2O3-(CaS)夹杂形貌图;(b)—(B)的能谱图.

图2 典型CaO-MgO-Al2O3-(CaS)类夹杂形貌及能谱图Fig.2 Morphology and energy spectrum of typical CaO-MgO-Al2O3-(CaS) inclusion(A)—CaO-MgO-Al2O3-(CaS)夹杂形貌图;(a)—(A)的能谱图;(B)—CaO-MgO-Al2O3-(CaS)夹杂形貌图;(b)—(B)的能谱图.

根据ASPEX夹杂数量统计结果,CaO-MgO-Al2O3-(CaS)类夹杂数量百分比达85.7%,为主要的氧化物夹杂类型;其次为MgO-Al2O3-(CaS)镁铝尖晶石类夹杂,数量百分比达12.8%,如图3所示.这两种类型的复合氧化物夹杂都与MgO·Al2O3夹杂密切相关.由于CaO-MgO-Al2O3类夹杂在炼钢温度下为液态,容易聚集长大,若在后续精炼过程中不能有效去除,此类夹杂会最终演变成大颗粒的Ds类夹杂.因此,研究精炼过程中MgO·Al2O3夹杂的形成机理,对Ds类夹杂的控制具有一定的指导意义.

图3 LF精炼终点氧化物夹杂类型及数量百分比Fig. 3 The type and quantity percentage of oxide inclusions at LF refining end point

2.2 MgO·Al2O3夹杂形成的热力学分析

轴承钢转炉出钢过程中加入Al进行强脱氧后,钢液中会形成Al2O3夹杂,并存在一定量的溶解Al.此时,Al可与精炼渣及耐火材料中的MgO发生相关反应,从而为钢液提供溶解Mg,这是钢液中Mg的主要来源,如图4所示.

为研究钢液中不同Al,Mg质量分数下MgO·Al2O3夹杂的稳定存在条件,以表1精炼钢样化学成分为计算依据,进行如下讨论:

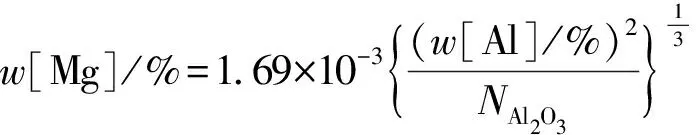

(1)当钢中Mg质量分数低时,由于出钢过程采用Al脱氧,钢液中已经存在的Al2O3夹杂与Mg进行反应,由此可计算Al2O3/MgO·Al2O3界面浓度关系[10].

(1)

图4 Mg的来源示意图Fig.4 Schematic diagram of the source of Mg

(2)

(2)当钢中Mg质量分数高时,此时钢液中的Mg会发生如下反应生成MgO[10],由此可计算MgO/MgO·Al2O3界面浓度关系.

(3)

(4)

式中,a(MgO·Al2O3)inc,a(Al2O3)inc和a(MgO)inc分别为生成夹杂中MgO·Al2O3,Al2O3和MgO的活度;fAl和fMg分别为钢液中Al和Mg的活度系数.根据Fujii等[11]对于MgO·Al2O3中MgO,Al2O3及MgO·Al2O3活度的研究结果,在计算Al2O3/MgO·Al2O3界面浓度关系时,取a(Al2O3)inc=1,此时a(MgO·Al2O3)inc=0.47;在计算MgO/MgO·Al2O3界面浓度关系时,取a(MgO)inc=1,此时a(MgO·Al2O3)inc=0.8.

1 873 K钢液温度条件下,溶质元素的活度系数fi可由下式计算得到.

(5)

1 873 K温度下各溶质元素之间的相互作用系数如表3所示,其他温度下钢液中溶质元素的活度系数fi(T)可由下式计算得到[12]:

表3 1 873 K温度下各溶质元素之间的相互作用系数[13-15]Table 3 Interaction coefficients of solute elements for bulk steel at 1 873 K

(6)

根据式(1)~(6)可得到在1 833 K温度下,钢液中不同Mg和Al质量分数与生成夹杂的关系图,如图5所示.从图5中可以看出,MgO·Al2O3的存在区域较宽,精炼过程中若钢液中Al质量分数控制在0.02%~0.05%,当Mg质量分数为0.000 2%~0.016%时均能生成MgO·Al2O3夹杂.本次精炼钢样中平均Mg质量分数为0.000 4%,刚好处于MgO·Al2O3的稳定区.由于精炼渣中的高CaO活度,钢液中的Al还会还原渣中的CaO,使Ca进入钢液,而少量的Ca就会使MgO·Al2O3夹杂转变为CaO-MgO-Al2O3复合夹杂[16].因此,精炼钢样ASPEX检测分析中发现了大量与MgO·Al2O3相关的CaO-MgO-Al2O3-(CaS)类夹杂及部分MgO-Al2O3-(CaS)类夹杂.

图5 钢液中Mg和Al质量分数与生成夹杂关系图Fig.5 The relationship between inclusions formation and Al, Mg in steel

由于轴承钢采用Al强化脱氧,LF精炼前期钢液中总会存在Al2O3夹杂.因此,MgO·Al2O3夹杂的生成及性质与钢液中的Mg质量分数密切相关.而Mg主要来自耐火材料和精炼渣,通过如下反应进入钢液[17]:

2[Al]+3(MgO)耐/渣=(Al2O3)s+3[Mg],

ΔGө=982 800-328.9T

(7)

将式(7)化简得到1 833 K精炼温度下平衡Mg质量分数与耐火材料/渣及钢液中Al质量分数的关系式:

(8)

由式(8)可知,钢液中平衡Mg质量分数与钢液中的Al质量分数及精炼渣中MgO和Al2O3的活度有关(其中耐火材料中MgO活度按1近似计算).因此,为了探索钢液中Mg质量分数的影响因素,必须明确精炼渣中MgO和Al2O3的活度与精炼渣组分之间的内在联系.

3 基于共存理论的活度模型建立

共存理论模型最初由前苏联冶金学者[18]提出,目前在我国已经发展成了完整的冶金熔体模型体系[19].该理论模型可以用来计算确定条件下熔渣中结构单元的质量作用浓度(即活度).目前,基于共存理论的活度模型在冶金炉渣中已经获得了良好的应用效果,包括炉渣脱磷能力、锰的分配比、脱硫能力及熔渣氧化性等[20-23].

表4 渣系中存在的结构单元及质量作用浓度表达式Table 4 Expressions of structural elements and mass action concentrations in slag system

其中复杂分子的质量作用浓度可由形成复杂分子的化学平衡常数Ki,N1(NCaO),N2(NSiO2),N3(NAl2O3),N4(NMgO),N5(NFeO)和N6(NCaF2)来表示,如表5所示.

表5 复杂分子的化学反应式、吉布斯自由能及质量作用浓度的表达式[19,24-29]Table 5 Chemical reaction formula, Gibbs free energy and mass action concentration expressions of complex molecules[19,24-29]

由所有结构单元的质量作用浓度之和为1及质量守恒定律可得:

(9)

a=∑ni(0.5N1+N7+3N8+2N9+

3N10+3N11+12N12+N13+N14+N15+

2N22+N23+2N24+3N25+N26+N27+

3N29+11N30+3N31)

(10)

b=∑ni(N2+N7+2N8+N9+N10+

2N16+N17+N18+N20+N22+2N23+

2N24+2N25+N26+2N27+5N28+2N31)

(11)

c=∑ni(N3+N11+7N12+

N13+2N14+6N15+3N16+N19+N21+

N22+N23+2N28+2N29+7N30)

(12)

d=∑ni(0.5N4+2N17+N18+

N19+N24+N25+N26+N27+2N28)

(13)

e=∑ni(0.5N5+2N20+N21)

(14)

(15)

式(9)~(15)即为CaO-SiO2-Al2O3-MgO-FeO-CaF2渣系各结构单元质量作用浓度即活度的计算模型.结合MATLAB编程,可以计算得到精炼温度为1 833 K时不同精炼渣碱度及MgO质量分数下熔渣中MgO及Al2O3的活度,继而可计算得到溶解Mg与Al之间的平衡关系.

3.1 耐火材料对钢液中Al-Mg平衡的影响

根据共存理论要点,式(8)可转变为:

(16)

对耐火材料而言NMgO=1,此时上式可简化为:

(17)

依据表2中 CaO-SiO2-Al2O3-MgO-FeO-CaF2精炼渣成分,当改变精炼渣碱度CaO/SiO2、其他成分固定不变时,精炼渣碱度对钢液中Al-Mg平衡的影响如图6所示.由图6可知,耐火材料对钢液中平衡Mg质量分数影响显著,这种影响与钢液中Al质量分数及精炼渣碱度密切相关.钢液中Al质量分数越高,耐火材料向钢液供应Mg的趋势越大.当Al质量分数一定时,这种趋势主要受精炼渣碱度的影响,碱度越高,平衡Mg质量分数也越高.计算结果表明在1 833 K精炼温度下,当钢液中Al质量分数在0.02%~0.05%、精炼渣碱度在5~7范围变化时,耐火材料的理论供Mg量可达0.000 4%~0.001%.

图6 不同精炼渣碱度条件下耐火材料对Al-Mg平衡的影响Fig.6 The effect of refractories on Al-Mg equilibriumunder different basicity of refining slag

同理,可计算得到在表2的精炼渣碱度下,渣中MgO质量分数对钢液中Al-Mg平衡的影响如图7所示.从图中可以看出,当精炼渣碱度一定时,耐火材料向钢液供Mg的趋势仅与钢液中Al质量分数相关,几乎不受渣中MgO质量分数的影响.

图7 精炼渣中不同MgO质量分数下耐火材料对Al-Mg平衡的影响Fig.7 The effect of refractories on Al-Mg equilibrium under different MgO content in refining slag

3.2 精炼渣对钢液中Al-Mg平衡的影响

对精炼渣而言,此时钢液中的Al-Mg平衡关系结合共存理论要点可用式(16)来描述.依据表2中CaO-SiO2-Al2O3-MgO-FeO-CaF2精炼渣成分,当改变精炼渣碱度CaO/SiO2、其他成分固定不变时,精炼渣碱度对钢液中Al-Mg平衡的影响如图8所示.由图8可知,精炼渣对钢液中Al-Mg平衡的影响规律与耐火材料类似,平衡Mg质量分数随着钢液中Al质量分数及精炼渣碱度的增加而增加.但精炼渣向钢液供应Mg的趋势要远低于耐火材料的影响.计算结果表明,在1 833 K精炼温度下,当钢液中Al质量分数在0.02%~0.05%、精炼渣碱度在5~7范围变化时,精炼渣的理论供Mg量仅为0.000 06%~0.000 15%,远低于耐火材料的理论供Mg量.

图8 精炼渣碱度对Al-Mg平衡的影响Fig.8 The influence of alkalinity of refining slag on Al-Mg balance

同理,可计算得到在表2精炼渣碱度下,精炼渣中MgO质量分数对钢液中Al-Mg平衡的影响如图9所示.从图9中可以看出,当精炼渣碱度一定时,Al-Mg平衡关系受渣中MgO质量分数的影响明显,渣中MgO质量分数越高,随着钢液中Al质量分数的增加,精炼渣向钢液供Mg的趋势也越明显.但在相同的热力学条件下,精炼渣向钢液供Mg的趋势仍小于耐火材料的影响趋势.

图9 精炼渣中MgO质量分数对Al-Mg平衡的影响Fig.9 The influence of MgO content in refining slag on Al-Mg balance

上述分析表明,钢液中的平衡Mg质量分数与耐火材料、精炼渣组分及钢液中Al质量分数密切相关.其中耐火材料的影响大于精炼渣,这也与相关研究结论一致[30].在本次试验钢冶炼条件下,基于耐火材料及精炼渣的协同作用,钢液中平衡Mg质量分数大于实际值0.000 4%,并处于图中MgO·Al2O3的稳定区间.因此,为了对MgO·Al2O3夹杂性质进行有效控制,便于后续冶炼过程将其有效去除,避免其演化成大颗粒的Ds类夹杂,需要综合考虑精炼渣碱度、渣中MgO质量分数、耐火材料材质及钢液中Al质量分数的影响.

4 结 论

(1)精炼终点钢样ASPEX扫描统计结果表明,精炼终点氧化物夹杂主要存在两种类型:一种为CaO-MgO-Al2O3-(CaS)类复合夹杂,数量百分比达85.7%;另一种为MgO-Al2O3-(CaS)镁铝尖晶石类夹杂,数量百分比达12.8%.

(2)热力学计算分析表明,MgO·Al2O3的存在区域较宽,精炼过程中若钢液中Al质量分数控制在0.02%~0.05%,当Mg质量分数为0.000 2%~0.016%时均能生成MgO·Al2O3夹杂.本次精炼钢样中Mg和Al质量分数刚好处于MgO·Al2O3的稳定区,与精炼终点存在的氧化物夹杂类型相符合.

(3)基于共存理论模型分析的Al-Mg平衡关系表明,耐火材料对钢液中平衡Mg质量分数的影响大于精炼渣.为了对MgO·Al2O3夹杂性质进行有效控制,需要综合考虑精炼渣碱度、渣中MgO质量分数、耐火材料材质及钢液中Al质量分数的影响.