鱼雷罐耐材蓄热及散热模型的铁水温降

2021-06-25张亚竹郭亚祥毕春宝石少元

张亚竹, 郭亚祥, 张 瑞, 毕春宝, 石少元, 黄 军

(1.内蒙古科技大学 能源与环境学院, 内蒙古 包头 014010;2.中国重型机械研究院股份公司,西安 710000)

工序能耗高是我国钢铁企业普遍存在的难题[1].铁水运输是连接高炉与转炉的重要工序,鱼雷罐(torpedo car,TPC)是该工序的主要运输工具,该过程中伴随着铁水温降,而铁水的温度直接影响后续炼钢工作的开展.减少运输过程中铁水温降可以为钢铁企业带来极大的效益,既节约了能源,又降低了炼钢的生产成本[2-3].因此,如何快速准确地预测鱼雷罐铁水温降,对鱼雷罐调度工作进行优化,从而降低工序能耗,该问题已经引起人们的高度重视.

近年来,有关学者对鱼雷罐铁水的温降研究做了大量工作,取得了一定的成果[4-7].吴懋林、王君等[4-5]建立铁水运输过程温降数学模型,这些模型从传热学机理出发,揭示了鱼雷罐运输过程温降机制.马学东等[6]建立包含铁水与壁面的模型,利用有限元软件计算铁水温降;由于鱼雷罐结构复杂,其与铁水耦合的模型很大,同时影响铁水温降的因素众多,实际生产过程中鱼雷罐状态、热周转时间和外部环境不尽相同,该研究方法虽计算精度高,但计算耗时且实时性差,因此对鱼雷罐铁水温降研究存在局限性.汪森辉等[7]以实际生产数据为依据,通过纯数据驱动的建模方法,建立铁水温降的预测模型;但由于生产数据的质量不高和铁水温度信息不全,导致所建模型的精度不高,可解释性差.

鱼雷罐铁水温降实际过程受鱼雷罐内的铁水初始状态、鱼雷罐罐体及环境影响.该工艺过程极为复杂且时间历程复杂多样,为了充分探究不同影响因素对鱼雷罐铁水温降的作用,必须想办法简化模型.由于鱼雷罐铁水温度的变化主要取决于鱼雷罐罐体的蓄热及散热,本文从TPC的壁面散热着手,通过TPC铁水及钢壳边界条件获取铁水和壁面接触的热流,通过机理模型计算的定量热流来评估铁水的温降.

本文以某钢铁厂的320 t鱼雷罐为研究对象,依托该钢厂的实际生产数据,建立不包含铁水的二维多层壁面传热的铁水温降模型,并采用有限元方法计算鱼雷罐车在转运过程铁水的温降.

1 鱼雷罐传热学分析

1.1 工序流程

鱼雷罐从炼铁厂高炉进行受铁,之后将铁水由高炉运送至炼钢厂,将铁水兑罐至铁水罐,再在铁水罐内进行“三脱”工艺并运送至转炉.鱼雷罐由受铁结束到铁水倒入铁水罐结束不超过3 h.铁水倾倒结束后,鱼雷罐需空罐返回高炉等待再次进行高炉受铁.鱼雷罐经历重罐运输—重罐静置—空罐运输—空罐静置这样的循环往复过程[8].

1.2 铁水热消耗及影响因素分析

鱼雷罐在整个运输工艺过程中,热量以热传导、热对流和热辐射三种方式散失,包括鱼雷罐口铁水表面的热辐射、鱼雷罐壁面间热传导及外壁面与环境间的热对流和热辐射[9].徐大勇等[10]的研究结果表明,铁水注入鱼雷罐车后,罐衬蓄热占热量总损失的45%~50%,罐壁散热约占20%,而铁水表面辐射占20%~30%.

铁水温降主要体现在重罐期间,重罐时的铁水热量散失包括以下三部分:①罐壳外表面以辐射和对流方式向外部空间散失热量;②耐火材料和罐壳的温度升高,即耐材蓄热造成热损失;③不加盖时,渣层和罐衬内壁通过罐口向外部空间进行热辐射形成热损失.上述三项热损失都是时间的函数,即时间越长,热损失越大,铁水温降越显著[6].

鱼雷罐铁水温降受空罐时间、重罐时间、铁水初始温度、铁水质量、周转次数(内衬侵蚀量)、是否加盖、加废钢量、环境等因素影响[11-14].重罐时,鱼雷罐经过预处理、扒渣等工序,这些工艺过程对铁水温降的影响可以忽略,着重考虑时间这个影响因素.本文的核心在于综合鱼雷罐的状态、各个工序的时间、铁水状态对鱼雷罐铁水运输温降进行研究.综上所述,本文重点从空罐时间、重罐时间、铁水初始温度、铁水质量和周转次数这五大因素展开研究,模拟过程中鱼雷罐未加盖且未加废钢.

2 鱼雷罐壁面温度场模型的建立

2.1 物理模型

为方便网格划分且减少计算压力,建立高为50 mm的二维四层模型,由外及内分别为:钢壳32 mm,蜡石砖90 mm,浇注料40 mm,工作层330 mm;工作层的厚度根据鱼雷罐的周转次数对工作层侵蚀量的影响来做出修改.鱼雷罐罐体沿壁厚方向建立的几何模型如图1所示.鱼雷罐的有限元模型采用了平面单元Plane55,利用ANSYS软件智能网格器进行网格划分.

图1 鱼雷罐几何模型Fig.1 Geometry model of torpedo car

2.2 控制方程

(1)

式中,ρ为材料密度,kg/m3;c为材料比热容,J/(kg·K);T为温度,K;t为时间,s;λ为材料的导热系数,W/(m·K).

2.3 边界条件

鱼雷罐边界条件如图2所示.图中,x为沿罐体厚度方向;y为垂直于罐体厚度方向;Ts为内壁面温度,K,与时间t具有函数关系;Tf为环境温度,K;q为热流密度,W/m2;h为综合散热系数,W/(m2·K).

图2 鱼雷罐边界条件Fig.2 Boundary conditions of torpedo car

2.3.1 上下边界的传热边界条件

2.3.2 内壁面的传热边界条件

模拟过程从鱼雷罐兑罐结束开始.空罐期间其内壁面温降速率为0.012 5 K/s,内壁面边界条件为Ts=-0.0125t+1773.9,内壁的温度随时间的变化关系来源于现场数据测量及统计.重罐时间跨度长,一般认为铁水已进行充分的热交换,温度分布均匀,此时将整个铁水看作一个整体,铁水与罐衬内壁直接接触,通过测量铁水在热循环过程中温度变化,将铁水温度作为罐内壁承受的温度载荷.在整个模拟过程中内壁面施加第一类边界条件Ts=f(t),其内壁温度随时间的变化如图3所示.

图3 内壁面温度随时间的变化Fig.3 Inner wall temperature changes with time

整个模拟经历空罐—重罐—空罐—重罐四个阶段.重罐期间铁水温度变化是非稳态过程,为了消除非稳态模拟的初始温度分布影响,将第一个空罐—重罐历程信息作为计算的准备过程,经历这个空罐—重罐过程可消除计算初始条件的影响,并获得接近于实际的鱼雷罐空罐开始阶段的耐火材料温度分布,同时提高后一次空罐—重罐模拟的准确度.后续鱼雷罐的热信息都来自第二次的空罐—重罐阶段.

2.3.3 外壁面的传热边界条件

外壳在热循环过程中的散热主要有两条路径:一是与空气的对流散热,当鱼雷罐静止时,外壳与空气属于自然对流,当鱼雷罐运动时,自然对流转换成强制对流;二是罐壳与周围的辐射散热.在罐壳的表面加载综合对流散热系数h,该系数考虑对流散热和辐射散热的综合散热效应,其具体数值见有关文献[15-16].

在整个模拟过程中对罐外壁面施加第三类边界条件[17],即

(2)

3 鱼雷罐罐体温度场

利用大型有限元分析软件 ANSYS 中的热模块对鱼雷罐罐体非稳态传热进行计算分析.

3.1 有限元计算结果

经求解,得到鱼雷罐两个热周转过程中内壁面热流密度(qs)随时间的变化,如图4所示.重罐开始时,内壁面热流激增,鱼雷罐内的高温铁水与低温内壁面接触,在高温势差的作用下,铁水给壁面传递热流,耐火材料蓄热.2.2×104s后鱼雷罐内壁面热流值又迅速回落,原因是鱼雷罐壁面蓄热能力达到饱和.之后,鱼雷罐处于稳定散热状态.

图4 内壁面热流密度随时间的变化Fig.4 Inner wall heat flux changes with time

3.2 鱼雷罐铁水温降

鱼雷罐的热量损失主要包括三部分:一是通过罐口散失热量;二是罐壳外表面散失的热量;三是耐火材料蓄热造成热损失.其中罐壳外表面散热量和耐材蓄热量可以利用流经鱼雷罐内壁面的热通量来计算.

3.2.1 流经内壁面散失热量

铁水流经内壁面散失热量Q1为:

Q1=∑q·A1·Δt

(3)

式中, ∑q为重罐期间间隔20 s(时间步长)各时刻对应罐壳流经内壁面的热流密度之和,W/m2;Δt为有限元计算时间步长,s;A1为铁水与内壁面的接触面积,m2.

3.2.2 罐口向外散失热量

当罐口敞开时,鱼雷罐上部为空腔,铁水上部为渣层,渣层、上部内壁和罐口组成一个相互辐射的系统.通过空腔法[18]计算这部分辐射的热量,如式(4)所示,其中渣层温度取平均温度,取值来源于现场测量,为1 373 K.铁水通过罐口向外散失热量Q2为:

(4)

式中,Q2为通过罐口向外界辐射的热流量,W;C0为黑体辐射系数,其值为5.67 W/(m2·K4);ε为渣的发射率;T1为渣层的热力学温度,K;Tf为外部环境的热力学温度,K;A2为罐口面积,m2;t为重罐时间,s.

3.2.3 总铁水温降计算

根据热量守恒定律,将鱼雷罐重罐期间热损耗折算成铁水温降为:

(5)

式中,ΔT为铁水温降,K;cp为铁水的比热容,J/(kg·K);m为铁水的质量,kg.

3.3 模型验证

依托某大型钢厂能源管理数据系统的工艺数据库,其中涉及各个工序的数据表,从中挑选同时经历两次热周转和一次受铁的10组生产数据,运用鱼雷罐温降的机理模型进行数值模拟,统计结果如表1所示.随机选取的10种工况实测值与有限元模拟值的误差在1.5%~9.0%之间(一般误差在10%以内被认为模拟结果比较理想),说明该模拟方法可满足工程需要.

表1 数值模拟值与实测值的比较Table 1 Comparison of numerical simulation values and measured values

4 多因素下铁水温降规律研究

鱼雷罐铁水温降是一个非常复杂的传热过程.本文探讨了影响鱼雷罐铁水温降的五大主要因素即空罐时间、重罐时间、周转次数(内衬侵蚀量)、铁水质量和铁水初始温度.

4.1 试验方案设计

试验时不论有多少个因素、每个因素有多少水平,将各因素的全部水平组合都进行试验,这样的试验称为全面试验.因素是指影响试验结果的原因,水平是指试验中因素所设定的不同量或质的级别[19].

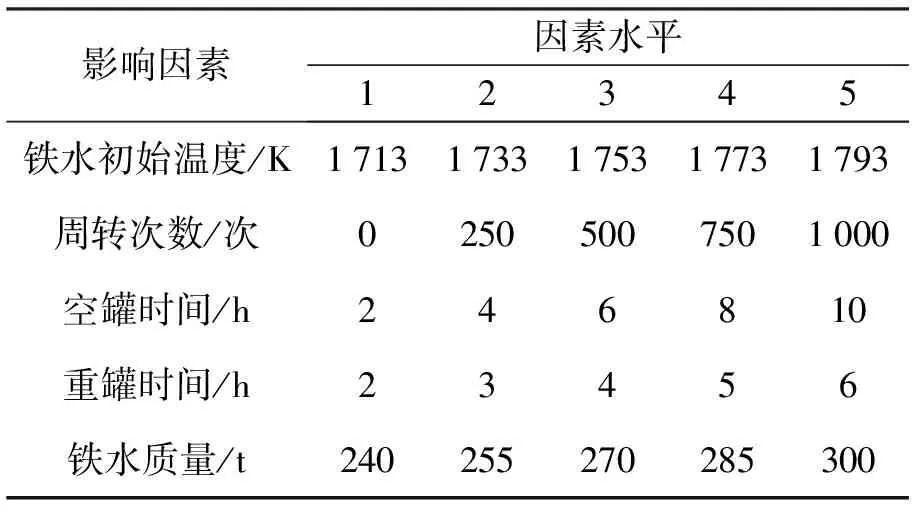

为了系统研究鱼雷罐铁水温降问题,本文假设所考虑的因素之间无交互效应,为加性模型,设计了5因素、5水平的全因素组合试验.5因素分别为铁水初始温度、周转次数、空罐时间、重罐时间和铁水质量.鱼雷罐铁水温降影响因素及因素水平配置表如表2所示,这些影响因素各水平的选取是以实际工艺允许范围为依据的.全因素组合试验共计3 125组.

表2 全因素组合试验配置表Table 2 Effect factors and factor level configuration table

4.2 铁水温降规律分析

影响鱼雷罐温降的主要因素有铁水初始温度、周转次数、空罐时间、重罐时间、铁水质量等.本文提出的多元线性回归方程为:

ΔT=b+b0x0+b1x1+b2x2+b3x3+b4x4

(6)

式中,ΔT为铁水温降,K;x0为铁水的初始温度,K;x1为周转次数,次;x2为空罐时间,h;x3为重罐时间,h;x4为铁水质量,t;b为鱼雷罐温降的基数;b0,b1,b2,b3,b4分别代表单位物理量的变化对鱼雷罐温降的影响系数.

本文基于全因子组合试验的3 125组鱼雷罐铁水温降数值模拟的结果,利用多元线性回归方法进行拟合,得到鱼雷罐铁水温降的预测模型如下:

ΔT=-18.67+0.049x0+0.003x1+

5.07x2+17.30x3-0.20x4

(7)

统计检验结果得:R2=0.97,F=13 395.其中R2是拟合系数,越接近1越好;F是F检验的统计量值.

铁水初始温度不同,铁水与环境温度的温差也不同,导致鱼雷罐运输过程中铁水温降不同.铁水初始温度越大,铁水与环境温度的温度势差越大,散热越多,温降越大.铁水初始温度增加100 K,铁水温降降低5 K.周转次数增加,侵蚀鱼雷罐的内衬工作层,引起工作层厚度减小,从而导致热阻减小,鱼雷罐的保温性能变差,铁水温降增加.但通过有限元分析发现,其在鱼雷罐整个生命周期中对铁水温降影响很小.空罐时间越长,铁水温降越大.空罐时长减小1 h,铁水温降降低5 K.重罐时间越长,铁水温降越大.重罐时长减小1 h,铁水温降增加17 K.铁水质量增加,一方面,铁水覆盖鱼雷罐内壁面的面积增加,散热量增大;另一方面,铁水储存的热能增加,但鱼雷罐耐材的蓄热是有限的,综合来看增加铁水质量,铁水温降是减小的.铁水质量每增加20 t,铁水温降降低4 K.由式(7)可知,各因素对铁水温降的影响从大到小排序为:重罐时间(x3)>空罐时间(x2)>铁水质量(x4)>铁水初始温度(x0)>周转次数(x1).利用此模型,可以计算得出不同生产工况下鱼雷罐运输铁水的温降,为以后制定温降管理举措奠定理论基础.

利用表1的10组实际生产数据作为验证组来验证该回归模型.实测铁水温降与模型预测值比较见表3,其中最大误差为8.1%(一般误差在10%以内被认为模拟结果比较理想),说明预测模型较为准确,其结果可满足工程需要.

表3 预测值与实测值的比较Table 3 Comparison of predicted and measured values

5 结 论

(1)本文建立二维四层壁面传热模型,数值模拟的结果在保证计算误差在9%以内的同时,深刻探究各影响因素对鱼雷罐铁水温降的影响,更好地与复杂的实际生产相对应.

(2)根据多因素下铁水温降的数值模拟,可知铁水温降与铁水初始温度、周转次数、空罐时间、重罐时间呈正相关,与铁水质量呈负相关.各因素影响鱼雷罐铁水温降的权重依次为:重罐时间>空罐时间>铁水质量>铁水初始温度>周转次数.

(3)对有限元计算结果利用多元线性回归方法拟合获得多因素铁水温降预测模型,该模型对铁水温降预测误差控制在8.1%以内,对铁水温降的解析精度较高,且能够预测待实施的措施对铁水温降的影响.