热丝TIG堆焊UNS S32707特超级双相不锈钢工艺试验研究

2021-06-24贾小斌杜金涛王志刚张建晓

王 纯,贾小斌,冯 伟,杜金涛,王志刚,张建晓

(1.哈尔滨威尔焊接有限责任公司,哈尔滨 150028;2.兰州兰石重型装备股份有限公司,兰州 730314;3.甘肃省压力容器特种材料焊接重点实验室,兰州 730314)

0 引言

随着石化行业生产规模的扩大及原油品质的下降,双相不锈钢开始逐步应用于压力容器的制造。双相不锈钢的金相组织为铁素体相α+奥氏体相γ,该类型钢既拥有奥氏体不锈钢韧性及焊接性较好的优点;又因铁素体相的存在而具有较高的力学强度和耐氯离子腐蚀的特点[1-2]。双相不锈钢自20世纪30年代开发以来,已发展到第三代,第三代双相不锈钢的代表为SAF2507(称为超级双相不锈钢,DSS),其抗点蚀指数(PRE)值能达到40,具有较强的耐氯化物腐蚀能力[3-4]。近年来,UNS S32707作为最新一代的双相不锈钢开始应用于产品的制造中,其奥氏体相与铁素体相接近1∶1,PRE值接近50,称为特超级双相不锈钢(HDSS)。UNS S32707具有极优的耐腐蚀性能,且力学强度远大于一般奥氏体不锈钢及镍基合金,在特定环境下可以代替某些镍基合金,从而降低设备制造成本[5-6],具有广阔的应用前景。

国内已有较多文献报道了对UNS S32707特超级双相不锈钢的性能研究及产品制造[7],但尚无对该种材料堆焊试验的报道。在压力容器的制造中,对某些较小部件要进行耐腐蚀、耐磨层的堆焊[8],热丝TIG是在传统TIG基础上,焊丝在进入熔池前,开始由加热电源通过导电块对其通电,依靠电阻热将焊丝加热至预定温度,减小了焊接熔池从电弧中输入的热量,使得熔敷效率有了较大的提高[9-10]。因此,研究热丝TIG堆焊UNS S32707特超级双相不锈钢工艺及其堆焊层性能对该类材料在压力容器中的应用具有重要的意义。

1 试验材料及方法

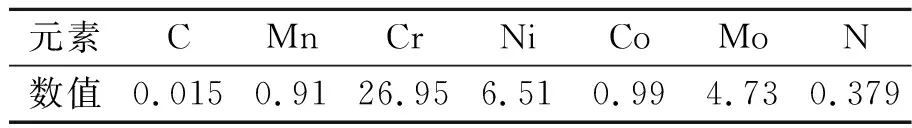

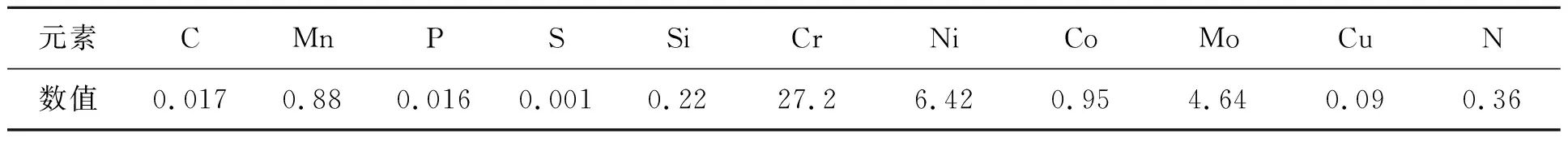

堆焊试验母材为12Cr2Mo1R,板材为正火+回火热处理,规格为40 mm(厚度)×300 mm×300 mm;焊接前对待堆焊面进行打磨,清除表面油污,并进行磁粉检测(MT)确认无缺陷后堆焊;第1层堆焊前对母材试板进行预热,预热温度≥150 ℃。焊接材料选用某公司27.7.5L(∅1.2 mm),其化学成分如表1所示。

表1 焊接材料27.7.5L化学成分

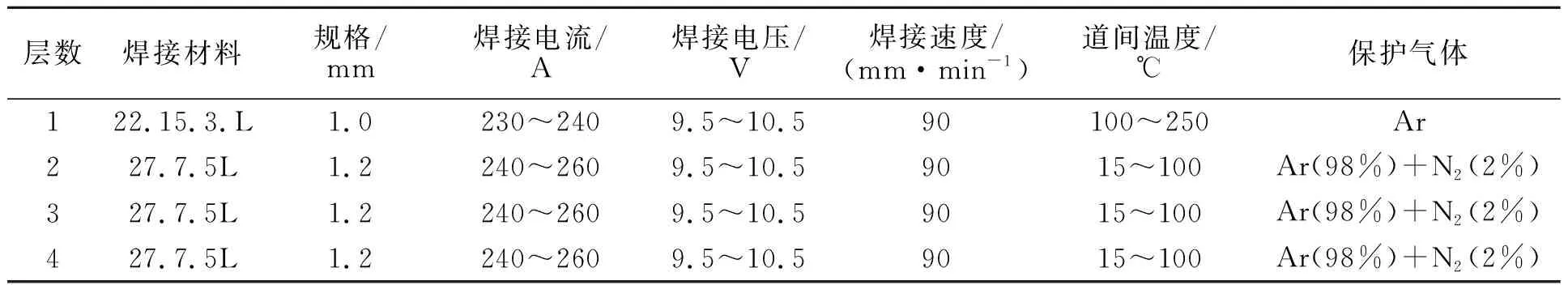

特超级双相不锈钢中N为重要元素之一,对双相不锈钢中两相比例、γ相耐腐蚀性都有重要的作用[11-12];虽然焊丝中含有一定量的N元素,但在焊接过程中容易发生N元素的烧损,所以在UNS S32707特超级双相不锈钢的堆焊试验中,如何保证堆焊层中N元素是需要重点关注的问题。在进行热丝TIG自动堆焊之前,为验证混合气中N2含量最佳比例,先采用手工TIG堆焊试验,选用不同N2含量的混合气体进行堆焊试验,测量熔敷金属N元素含量,结果表明,纯Ar保护焊接时N元素含量最低值为0.2%,Ar(98%)+N2(2%)混合气体保护焊接时N元素含量可以控制在0.3%~0.5%之间,在热丝TIG堆焊时采用Ar(98%)+N2(2%)配比混合气。根据生产经验制定热丝TIG堆焊特超级双相不锈钢焊接工艺如表2所示,奥氏体不锈钢309MoL为过渡层,厚度2~2.5 mm。

表2 热丝TIG堆焊UNS S32707焊接规范

严格按照表2的焊接规范,控制堆焊过程中的搭接量、焊枪角度进行焊接,堆焊层外观美观、平整度较好,热丝TIG堆焊层外观如图1所示。

图1 热丝TIG堆焊层形貌 Fig.1 Hot wire TIG surfacing layer morphology

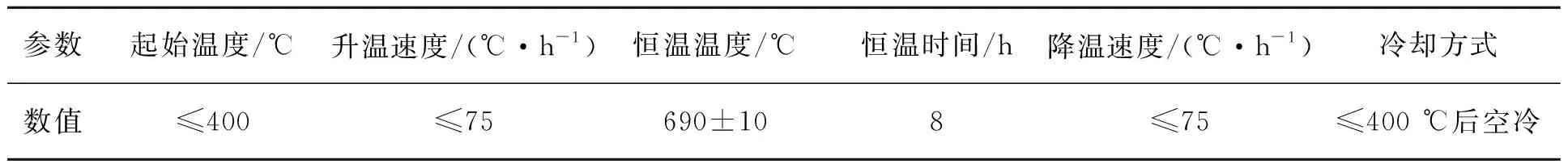

根据NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》及NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》,对堆焊完成的试板进行检测,无缺陷。根据GB/T 150.4—2011《压力容器 第4部分:制造、检验和验收》8.2中的规定,一般在铬钼耐热钢上进行堆焊之后需要进行焊后热处理[13],本次试验在堆焊完过渡层之后进行退火热处理。热处理参数如表3所示。

表3 热处理工艺参数

2 试验结果与讨论

2.1 堆焊层熔敷金属化学成分

根据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,对堆焊层熔覆金属进行化学成分分析,取样位置在表层3 mm位置处,表层化学成分如表4所示。

表4 表层熔敷金属化学成分

从表4可以看出,表层熔敷金属化学成分符合ASME Ⅱ卷A篇SA-789《一般用途无缝和焊接铁素体/奥氏体不锈钢管子》对化学成分的规定,说明在选用适当的保护气体、严格执行焊接规范的情况下,热丝TIG堆焊27.7.5L可得到N含量合格的堆焊层。将上述实测化学成分代入点蚀指数计算公式:PRE=Cr%+3.3×Mo%+16×N%,得到堆焊层PRE=48.2。

2.2 堆焊层力学性能

对堆焊层进行了大小侧弯测试、熔合面剪切强度测试,试验结果:其中侧弯试样尺寸分别为40 mm+堆焊层×10(大侧弯)、40 mm+堆焊层×3(小侧弯),弯曲直径分别为40,12 mm,弯曲角度180°,8件侧弯在弯曲之后未发现≥3 mm的裂纹,说明堆焊层塑性较好。堆焊层熔合面剪切强度分别为569,580 MPa,该值远大于GB/T 6396—2008《复合钢板力学及工艺性能试验方法》及制造技术条件中规定的值200~210 MPa。

2.3 堆焊层金相性能

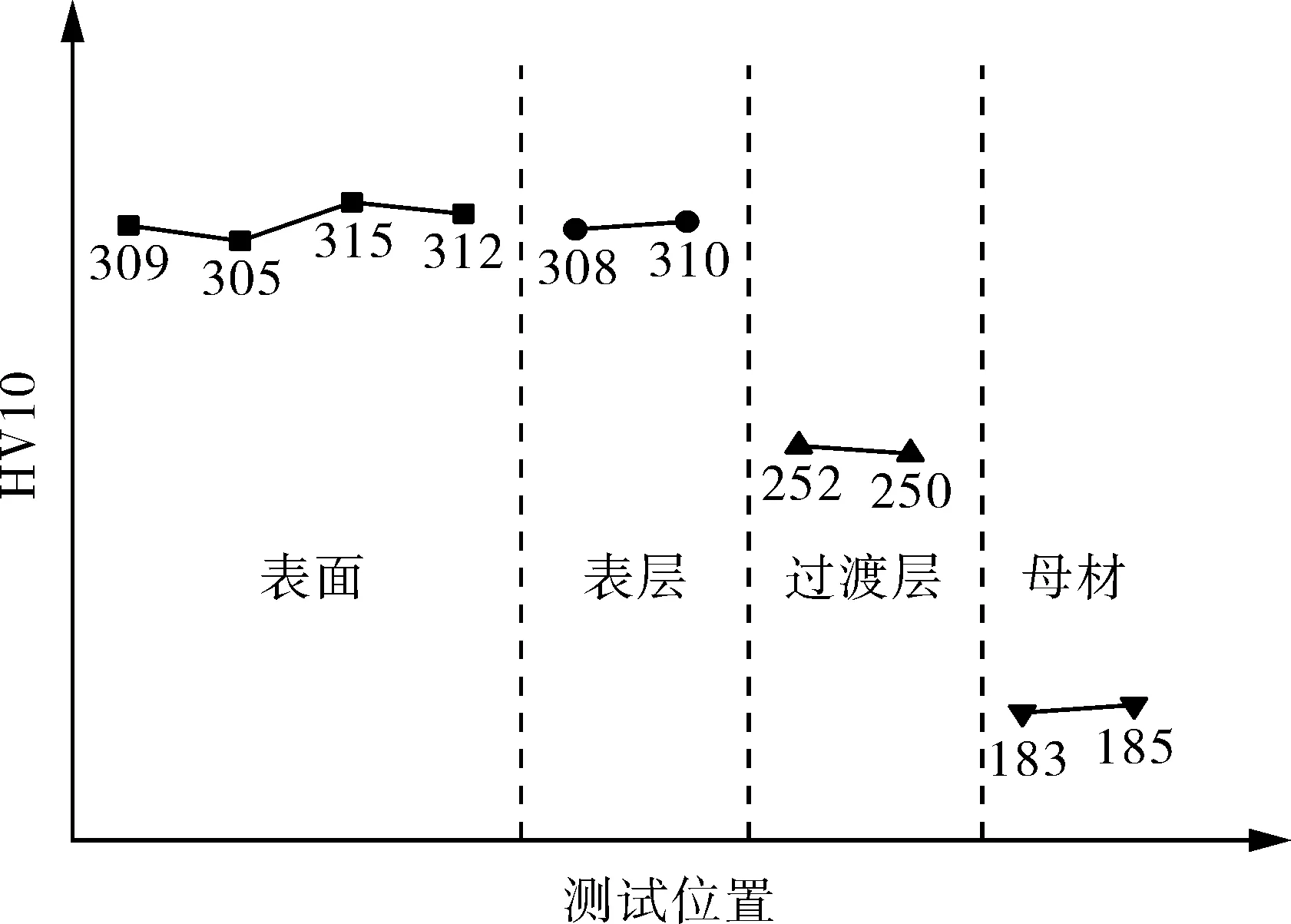

从堆焊试板上制取一块试样,对截面进行腐蚀,以便区分过渡层及表层、母材进行硬度测试,其中表层测试位置为截面+表面;测试标准为GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》,测试结果如图2所示。

图2 堆焊层接头硬度值 Fig.2 Hardness value of surfacing layer joint

从图2可以看出,UNS S32707特超级双相不锈钢堆焊层硬度值远高于奥氏体不锈钢堆焊层硬度,这与其强度值较高相匹配。特超级双相不锈钢表层硬度值高于过渡层奥氏体不锈钢堆焊层的原因是金相组织的不同。

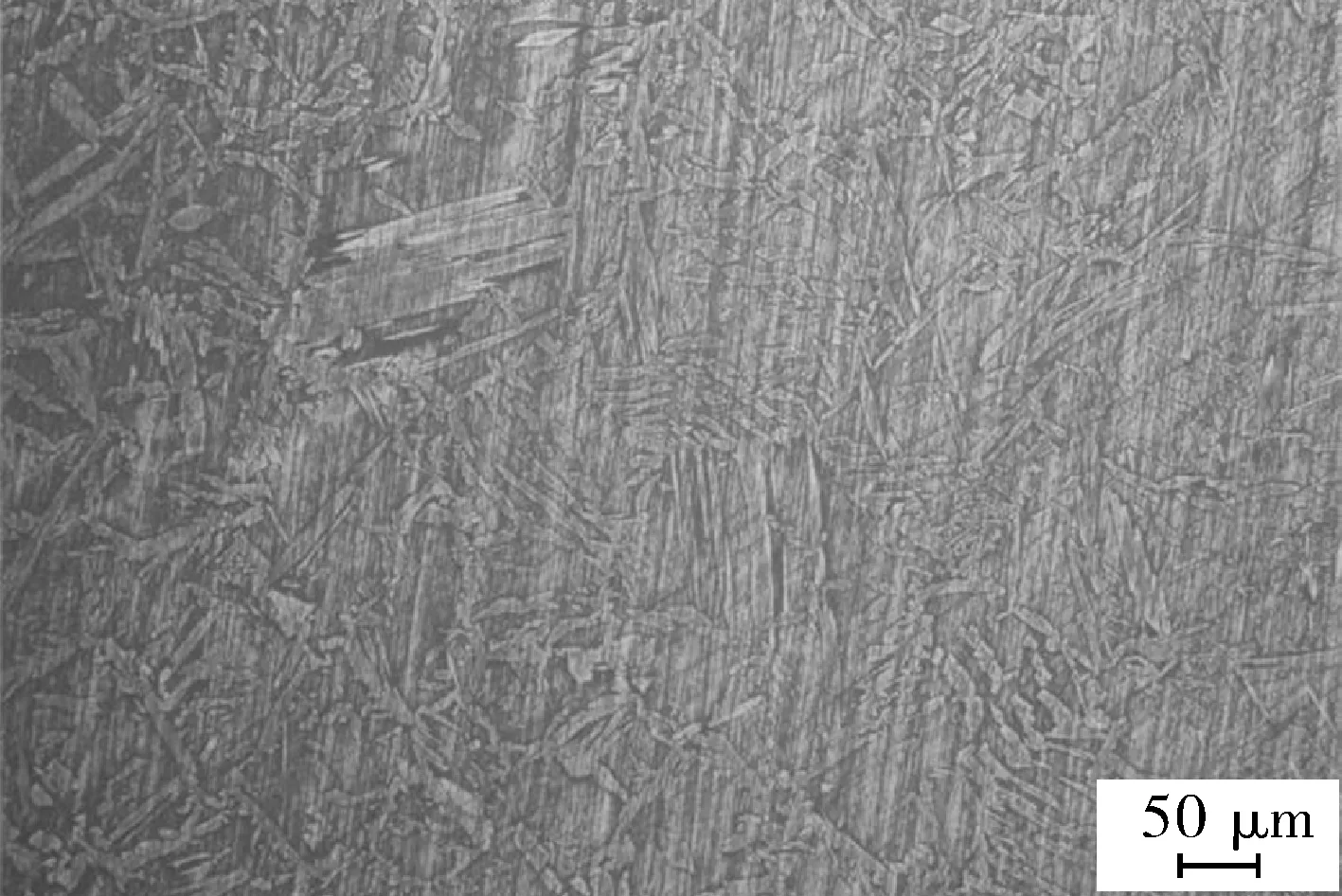

图3示出堆焊层表层的金相组织。可以看出,表层为奥氏体+铁素体双相组织,铁素体占据较大比例,约占50%。焊接双相不锈钢时铁素体与奥氏体的相比例是较为重视的问题,试验中采用金相法与磁性法分析。磁性法中,铁素体检测仪型号FMP30,引用检测标准GB/T 1954—2008《铬镍奥氏体不锈钢焊缝铁素体含量测量方法》;金相法测定铁素体含量标准为GB/T 13305—2008《不锈钢中α-相面积含量金相测定法》。

图3 堆焊层表层金相组织 Fig.3 Surface metallographic structure of surfacing layer

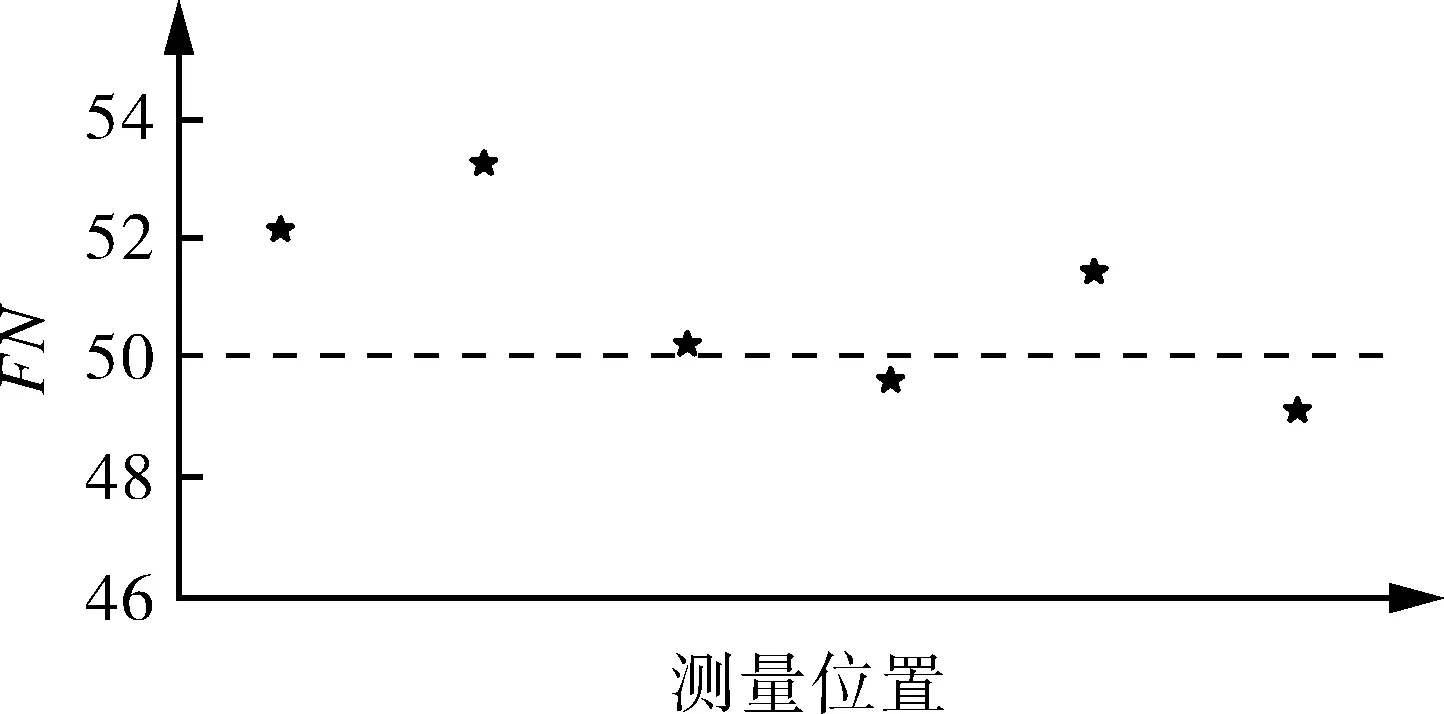

用AWS A4.2校准过的铁素体磁性测定仪测量堆焊表层铁素体数FN,结果如图4所示。

图4 表层铁素体数(FN) Tab.4 Number content of surface ferrite (FN)

选择表层6处位置进行铁素体数测量,结果为52.1,53.2,50.2,49.6,51.4,49.1,铁素体数均值为50.9。表层中奥氏体相与铁素体相接近1∶1,与图3中表层微观金相组织相符合。

2.4 堆焊层耐腐蚀性能

对堆焊层表层金属进行取样,并进行晶间腐蚀试验、点腐蚀试验,试验标准为GB/T 4334.5—2000《不锈钢硫酸-硫酸铜腐蚀试验方法》、ASTM G48—2011《使用三氯化铁溶液做不锈钢及其合金的耐麻点腐蚀和抗裂开腐蚀性试验的标准方法》。

(1)硫酸-硫酸铜晶间腐蚀试验时为微沸状态,经16 h试验之后对两件试样在10倍放大镜下观察,未见因晶间腐蚀引起的裂纹。

(2)在ASTM G48 A/B法试验中,试验温度均为50±2 ℃;两种试验方法FeCl3质量浓度为6%,试验时间为72 h。试验结果为:A法试验腐蚀率均值为0.006 5 g/m2·h,B法试验腐蚀率为 0.003 g/m2·h。从上述数据可以看出,堆焊层具有良好的耐点蚀能力。

3 结语

热丝TIG是一种适合于UNS S32707特超级双相不锈钢堆焊效率较高的焊接方法,焊接成型美观、后续加工量小;在一定的焊接及热处理参数下,堆焊层化学成分、力学性能均符合相关技术要求,堆焊层微观组织中铁素体相占比约50%;堆焊层具有优异的耐点蚀及裂口腐蚀性能。该材质堆焊具有较好的应用前景。