清罐含油污泥热洗收油技术研究

2021-06-23胡海杰屈撑囤李金灵种法国郭志强

张 乐,胡海杰,屈撑囤,鱼 涛,李金灵,种法国,郭志强,王 超

(1.陕西致远思源环保科技有限公司,陕西西安 710065;2.西安石油大学化学化工学院,陕西西安 710065;3.西安长庆科技工程有限责任公司,陕西西安 710018)

近年来,随着含油污泥无害化处理技术的不断发展,涌现出了许多处理技术,如高温热氧化处理技术、热解处理技术、焚烧处理技术等[1,2],但这些技术在应用过程中发现,如果不将含水率高达85%以上的油泥先进行预处理,而直接利用这些无害化技术处理,则其处理成本将大大提高,处理效率也会降低[3,4]。从而油泥减量化处理成为了当下油泥处理的首要任务,如何将已经建成的油泥处理站平稳的运行起来,如何才能使含油污泥处理过程中的最终油回收率为95%以上,残渣含油率降低至5%以下,油中含水率低于0.5%,水中含油低于100 mg/L,是本文主要的研究内容和研究结果。

1 实验油泥样品来源及性质

实验油泥样品来源于含油污泥减量化处理站中的清罐油泥。油泥含油率12%~15%,含水率83%~87.5%,固含量0.5%~2%。油泥组成成分复杂,一般由水包油、油包水及悬浮固体杂质等组成[2],其中含有大量的老化油、胶质、沥青质、蜡、细菌、悬浮物及腐蚀产物等,还包括大量的絮凝剂、缓蚀阻垢剂和杀菌剂等水处理药剂,形成了非常稳定的乳状液体系[5]。

2 实验仪器及药剂

实验仪器:四联异步恒温水浴搅拌器、pH 测定仪、离心机、250 mL 离心杯、500 mL 烧杯、500 mL 量桶、分析天平、250 mL 电加热套、索氏提取器、分水器、15 cm滤纸、称量纸、移液管、250 mL 容量瓶、250 mL 平底烧瓶、橡胶管、红外测油仪。

实验药剂:清洗剂、破乳剂、絮凝剂、石油醚、四氯乙烯。

3 实验方法

3.1 热洗实验方法

按照油泥站已有热洗工艺,进行实验室模拟实验,具体为:在500 mL 烧杯中按照一定油水比将油泥和水分别加入,调节pH 至规定范围,再将烧杯放入四联异步恒温水浴搅拌器中,开启搅拌的同时加热油泥和水的混合物至一定温度后,按顺序分别加入一定量的破乳剂和清洗剂,药剂添加完后调节至规定转速继续加热搅拌一定的时间,搅拌结束后加入絮凝剂,再搅拌30 s 后,在规定的离心机转速下离心一定时间,离心后取上层油测定水含量,取中间水层测定油含量,取底部污泥测含油率。

3.2 油回收率计算方法

油回收率是指在一次实验过程中,热洗分离出来油的质量与原油泥含油质量之间的比值,计算公式如下[6]:

式中:μ-油回收率;m-热洗分离出来油的质量;n-原油泥含油的质量。

3.3 油中水含量测定方法

油中水含量测定方法按照《原油水含量的测定 蒸馏法》(GB/T 8929-2006)中规定的方法进行检测。

3.4 水中油含量测定方法

水中油含量测定方法按照《水质石油类和动植物油类的测定 红外分光光度法》(HJ 637-2012)中规定的方法进行检测。

3.5 底部污泥含油率检测方法

底部污泥含油率检测方法按照《含油污泥处置利用控制限制》(DB61/T 1025-2016)中规定的方法进行检测。

4 含油污泥热洗影响因素分析

影响清罐油泥热洗效果的影响因素较多,主要有泥水比、体系pH、热洗温度、加药浓度、加热搅拌时间、搅拌速度、离心转速和离心时间[7,8]。因此,通过室内实验对各影响因素进行分析,并得出各影响因素在实验过程中的最佳参数,为现场实际运行提供可靠的技术参数。

4.1 泥水比对含油污泥处理效果的影响

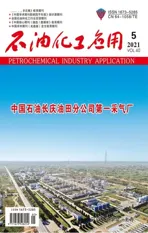

将油泥和水按照一定的比例配制500 mL,放入四联异步恒温水浴搅拌器中加热搅拌1 h,加热温度60 ℃,搅拌速度160 r/min,加热搅拌结束后放入离心机中脱水处理,离心机转速2 400 r/min,离心时间5 min,离心后取上层油样测含水率,底部泥测含油率,具体实验结果(见图1)。

从图1 中可以看出,当泥水比为1:2 时,处理效果最好,上层油样中含水率低至6.16%,底部污泥含油率低至8.32%。当泥水比超过1:2 时,随着泥水比的比例增加,上层油中的含水率略有上升,但总体变化不大;底部污泥中的含油率也有所增加,综合两者考虑,选择泥水比1:2 为最佳泥水比。

图1 油泥处理后上层油样(左)和底部污泥(右)含油含水率

4.2 体系pH 对含油污泥处理效果的影响

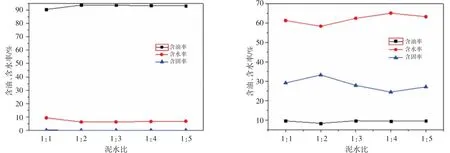

将油泥和水按照1:2 的比例配制500 mL,再加入一定量的酸碱调节剂,将体系pH 分别调节至6、7、8、9和10,后续实验条件同4.1,具体实验结果(见图2)。

从图2 中可以看出,当pH 值为弱酸性时,处理效果最差,随着体系中pH 值逐渐调节为碱性,油泥的处理效果发生了较大的变化,上层油样中含水率由8.52%降低至5.32%,且回收油的量也大大增加,底部污泥含油率由8.35%降低至7.20%,但当pH 值大于8之后,随着pH 值继续增加,上层油样中的含水率和底部污泥中的含油率并未发生较大变化,因此热洗时体系的最佳pH 值为8。

图2 油泥处理后上层油样(左)和底部污泥(右)含油含水率

4.3 热洗温度对含油污泥处理效果的影响

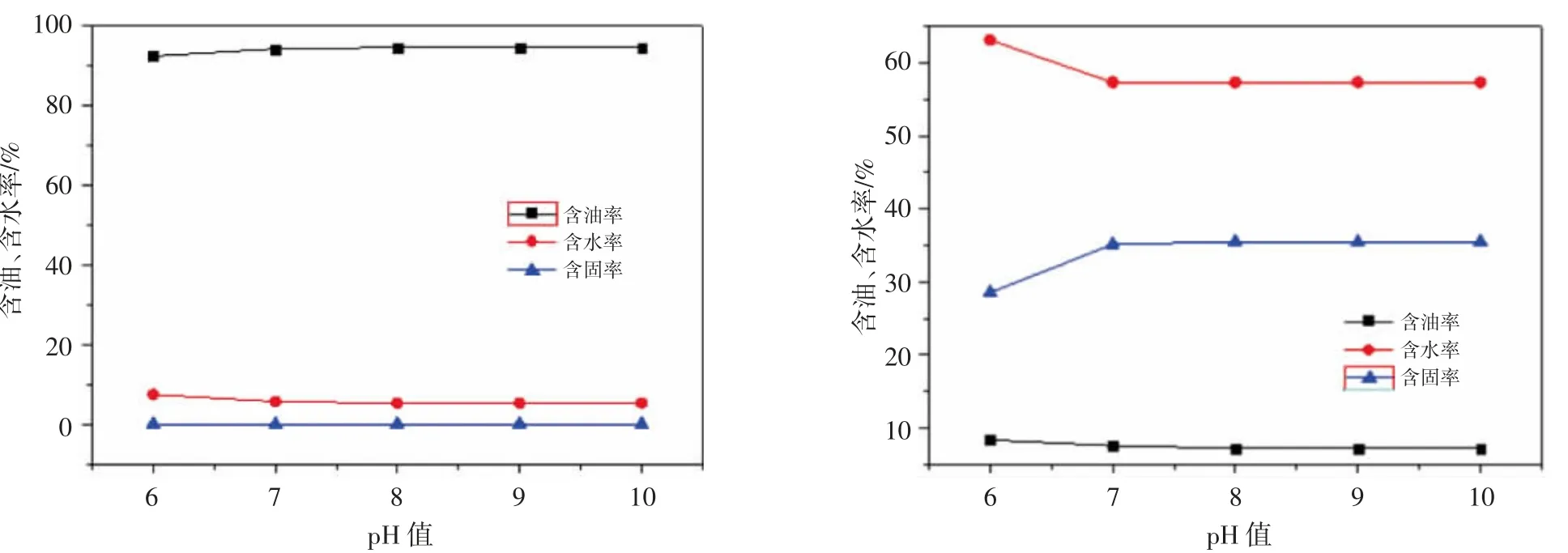

实验条件中将加热温度分别调节至30 ℃、40 ℃、50 ℃、60 ℃和70 ℃,其余实验条件与4.2 中最佳实验条件相同,具体实验结果(见图3)。

从图3 中可以看出,随着热洗温度的逐渐升高,上层油样的含水率和底部污泥的含油率都呈下降趋势,当温度升高至60 ℃以后,上层油样的含水率和底部污泥的含油率不再发生较大变化,因此,最佳的热洗温度为60 ℃。

图3 油泥处理后上层油样(左)和底部污泥(右)含油含水率

4.4 加药浓度对含油污泥处理效果的影响

针对油泥站工艺,主要对破乳剂、清洗剂和絮凝剂进行加量筛选。

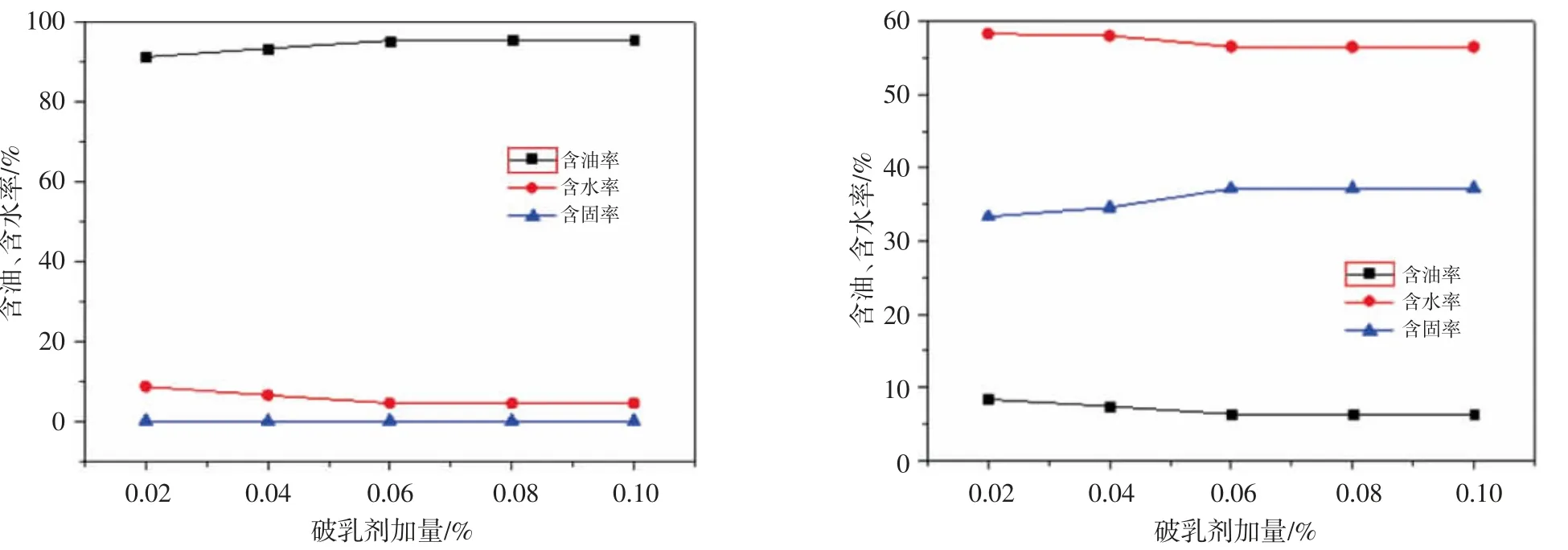

4.4.1 破乳剂对含油污泥处理效果的影响 将油泥和水按照1:2 的比例配制500 mL,再将体系pH 调节至8,体系温度加热至60 ℃后,再分别加入0.02%、0.04%、0.06%、0.08%和0.10%的破乳剂,后续实验条件与4.3 中最佳实验条件相同,具体实验结果(见图4)。

图4 油泥处理后上层油样(左)和底部污泥(右)含油含水率

从图4 中可以看出,随着破乳剂加量逐渐加大,上层油样的含水率和底部污泥的含油率都呈下降趋势,当破乳剂加量升高至0.06%以后,上层油样的含水率和底部污泥的含油率不再发生较大变化,因此,最佳的破乳剂加量为0.06%。

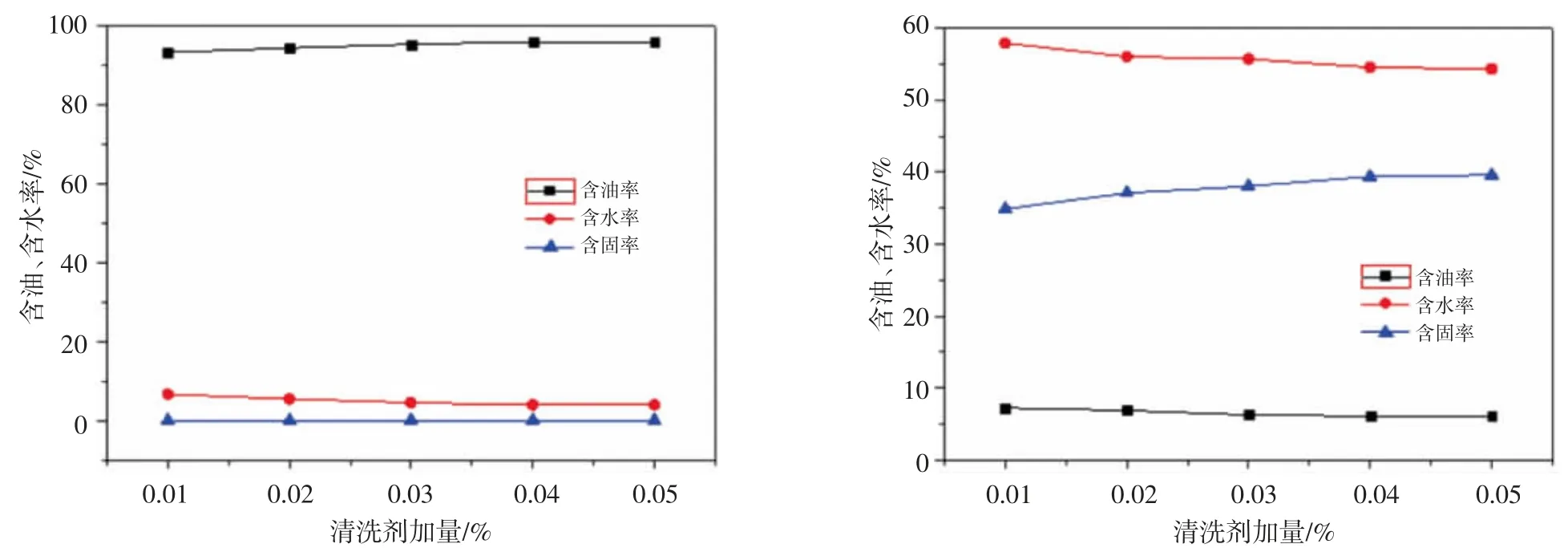

4.4.2 清洗剂对含油污泥处理效果的影响 实验过程中加入破乳剂后,再分别加入0.01%、0.02%、0.03%、0.04%和0.05%的清洗剂,后续实验条件与4.4.1 中的最佳实验条件相同,具体实验结果(见图5)。

从图5 中可以看出,随着清洗剂加量逐渐加大,上层油样的含水率和底部污泥的含油率都呈下降趋势,当清洗剂加量升高至0.04%以后,上层油样的含水率和底部污泥的含油率不再发生较大变化,因此,最佳的清洗剂加量为0.04%。

图5 油泥处理后上层油样(左)和底部污泥(右)含油含水率

4.4.3 絮凝剂对含油污泥处理效果的影响 实验过程中加入破乳剂和清洗剂后,再分别加入80 mg/L、100 mg/L、120 mg/L、140 mg/L 和160 mg/L 的絮凝剂,后续实验条件与4.4.2 中的最佳实验条件相同,具体实验结果(见图6)。

从图6 中可以看出,随着絮凝剂加量逐渐加大,上层油样的含水率和底部污泥的含油率都呈下降趋势,当絮凝剂加量升高至120 mg/L 以后,上层油样的含水率和底部污泥的含油率不再发生明显变化,因此,最佳的絮凝剂加量为120 mg/L。

图6 油泥处理后上层油样(左)和底部污泥(右)含油含水率

4.5 加热搅拌时间对含油污泥处理效果的影响

实验过程中将加热搅拌时间分别调节为20 min、40 min、60 min、80 min 和100 min,其余实验条件同4.4.3 中最佳实验条件,具体实验结果(见图7)。

从图7 中可以看出,当加热搅拌时间从20 min 升高至60 min 时,上层油样的含水率和底部污泥的含油率都呈下降趋势,当加热搅拌时间超过60 min 后,变化不再明显,但当加热搅拌时间从80 min 升高至100 min 时,出现了上层油样的含水率和底部污泥的含油率都略微增长的现象,出现这一现象的原因就是破乳剂起到了重新乳化体系的作用,因此筛选出的最佳加热搅拌时间为60 min。

图7 油泥处理后上层油样(左)和底部污泥(右)含油含水率

4.6 搅拌速度对含油污泥处理效果的影响

实验过程中将搅拌速度分别调节为120 r/min、140 r/min、160 r/min、180 r/min 和200 r/min,其余实验条件同4.5 中最佳实验条件,具体实验结果(见图8)。

从图8 中可以看出,当搅拌速度从120 r/min 升高至200 r/min 时,上层油样的含水率和底部污泥的含油率都呈下降趋势,但从工业化设备的可行性角度考虑,搅拌速度超过160 r/min 是不易实现的。通过实验可以看出,搅拌速度越快,剪切力越大,破乳效果越明显,油水泥分离效果也越好[9]。因此筛选出的最优搅拌速度为160 r/min。

图8 油泥处理后上层油样(左)和底部污泥(右)含油含水率

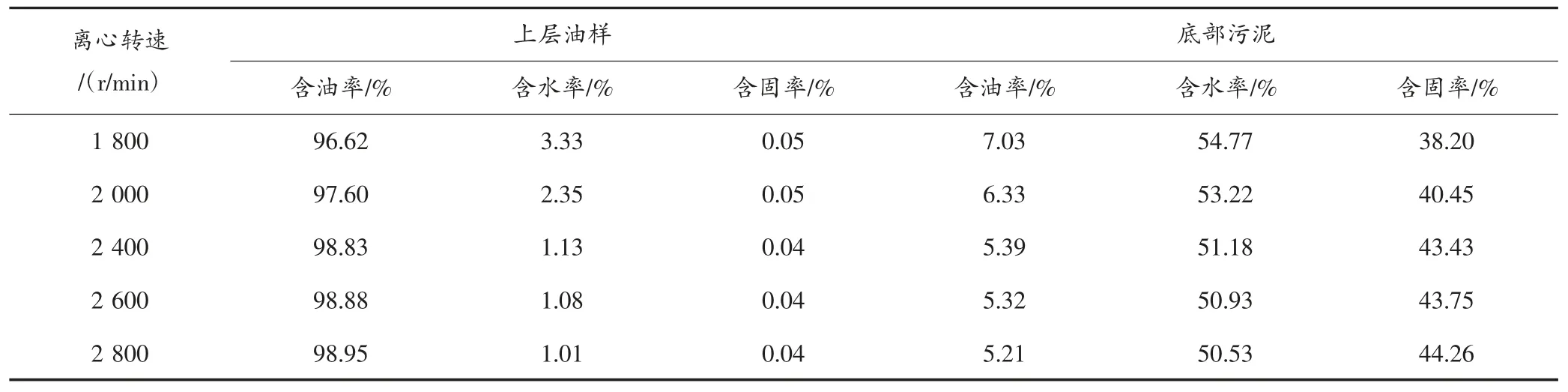

4.7 离心转速对含油污泥处理效果的影响

实验过程中将离心机转速分别调节为1 800 r/min、2 000 r/min、2 400 r/min、2 600 r/min 和2 800 r/min,其余实验条件同4.6 中最佳实验条件,具体实验结果(见表1)。从表1 中可以看出,当离心转速从1 800 r/min升高至2 800 r/min 时,上层油样的含水率和底部污泥的含油率都呈下降趋势,离心转速越快,油水泥分离效果也越好。从现场运行角度考虑,在保证离心机处理量的前提下,离心转速越高能耗越大[10]。因此,筛选出的最优离心转速为2 400 r/min。

表1 离心转速实验

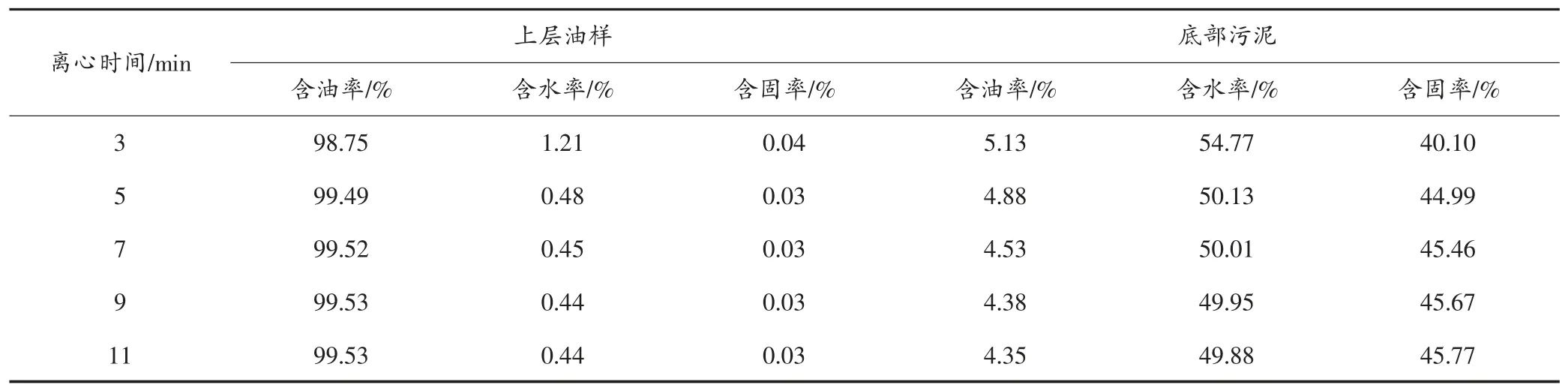

4.8 离心时间对含油污泥处理效果的影响

实验过程中将离心时间分别调节为3 min、5 min、7 min、9 min 和11 min,其余实验条件与4.7 中最佳实验条件相同,具体实验结果(见表2)。

表2 离心时间实验

从表2 中可以看出,当离心时间从3 min 升高至11 min 时,上层油样的含水率和底部污泥的含油率都呈下降趋势,离心时间越长,油水泥分离效果越好,当离心时间达到5 min 时,上层油样的含水率低于0.5%,底部污泥的含油率低于5%,达到了实验效果和目的。当离心时间超过5 min 后,上层油样的含水率和底部污泥的含油率仍然处于下降趋势,但是其数据变化不大,因此,离心时间为5 min 最为合理。

5 结论

通过以上一系列因素分析及实验结果,对于含油污泥减量化站的清罐油泥在处理时的最佳运行条件为:将油泥和水按照1:2 的比例配制500 mL,再将体系pH 调节至8,加入0.06%破乳剂,再加入0.04%清洗剂后,放入四联异步恒温水浴搅拌器中加热搅拌1 h,温度为60 ℃,搅拌速度160 r/min,加热搅拌结束后再加入120 mg/L 的絮凝剂,搅拌30 s 后,放入离心机中脱水处理,离心机转速2 400 r/min,离心时间5 min。通过以上运行条件,最终油回收率达到95%以上,残渣含油率降低至5%以下,上层油中含水率低于0.5%,水中含油低于100 mg/L,使含油污泥真正达到了减量化的目的。