某铁矿及伴生铜锌矿物的回收试验研究

2021-06-18邓丽红周晓彤付广钦

邓丽红,周晓彤,关 通,付广钦

(1.稀有金属分离与综合利用国家重点试验室,广东 广州 510650;2.广东省科学院资源综合利用研究所,广东 广州 510650;3.广东省矿产资源开发和综合利用重点实验室,广东 广州 510650)

我国铁矿石资源丰富,但多数为贫、杂、细的伴生矿,资源利用率低,对外依存度高。 近年来,随着国际铁矿石供应的波动,铁矿石自主供应不足导致的矛盾愈发突出,如何高效、清洁开发利用低品位难选铁矿石已成为保障我国经济健康发展的迫切需求[1-4]。

遵循“早收早丢”和节能降耗的原则,对低品位细粒嵌布的铁矿石,国内大多数铁矿采用弱磁预选、铁粗精矿再磨再选的工艺回收铁精矿,对其伴生的硫化矿,则通过浮选从尾矿中回收。某伴生铜、锌矿物的铁矿,铁矿物主要为磁铁矿,铁、铜、锌品位低、嵌布粒度细,部分磁铁矿的结晶粒度小于0.03 mm,如何低能耗地实现铁矿物的单体解离、实现铜、锌矿物的有效分离是获得高品质铁精矿和有效回收黄铜矿和闪锌矿的关键。

铜、锌分离主要采用抑锌浮铜工艺[5],具体又分为铜锌混合浮选-铜锌分离和铜优选浮选-锌浮选两种主要方案。对比试验发现,试验矿样中锌含量比铜含量高,部分锌矿物可浮性很好,如果采用铜锌混合浮选-铜锌分离方案,难以获得合格品位且回收率高的铜精矿,同时较难控制铜精矿中锌的损失率,因此选择了铜浮选-锌浮选的试验流程。试验结果表明,对试验矿样采用细磨-弱磁选回收铁矿物,石灰+水玻璃+硫化钠为抑制剂、DY1+乙黄药为捕收剂抑锌浮铜的选矿工艺,获得了较为理想的试验指标,为低品位铁矿及伴生多金属资源的开发利用提供了研究途径。

1 原矿性质

1.1 化学组成及物相分析

原矿多元素化学分析结果见表1。 由表1可知,原矿中TFe、Cu、Zn品位分别为25.780%、0.240%、0.330%,主要可回收的金属元素Fe、Cu、Zn的含量较低,可考虑综合回收。

表1 原矿多元素分析结果Table 1 Multi-element analysis results of ore

对原矿进行了铁物相分析、铜物相分析、锌物相分析,结果表明:原矿中铁主要以磁铁矿形式存在,分布率为82.26%,其次为赤铁矿和褐铁矿,分布率为11.88%,黄铁矿分布率为5.86%;铜主要以硫化铜的形式存在,其中,原生硫化铜和次生硫化铜的分布率分别为91.67%、3.33%,自由氧化铜和结合铜的分布率为5.00%;锌主要以硫化锌的形式存在,分布率为93.94%,氧化锌的分布率为6.06%。

1.2 矿物组成及嵌布特性

通过MLA矿物自动检测系统、显微镜下鉴定,查明矿石中金属矿物主要有磁铁矿、褐铁矿、赤铁矿、白钨矿、锡石、黄铜矿、闪锌矿、黄铁矿、辉铋矿、自然铋等,主要脉石矿物为方解石、绿帘石、萤石、云母、石榴石、石英等。

矿石中的磁铁矿多以细粒状,不规则分布在脉石矿物中,粒度一般为0.02~0.15 mm,最小为0.006 mm,最大为0.400 mm。部分磁铁矿呈峰窝状溶蚀孔洞而被脉石充填交代。赤铁矿、褐铁矿与磁铁矿嵌布关系紧密,多沿磁铁矿边缘和晶隙进行交替,甚至完全包裹磁黄铁矿。

原矿中黄铜矿、闪锌矿、黄铁矿、褐铁矿嵌布关系十分复杂,黄铜矿、闪锌矿多充填在黄铁矿、磁铁矿、褐铁矿裂隙和孔洞中,黄铜矿、闪锌矿常相互嵌布、部分闪锌矿分布乳浊状的黄铜矿,难以解离。黄铜矿的嵌布粒度一般为0.03~0.20 mm,闪锌矿的嵌布粒度一般为0.008~0.250 mm。

1.3 解离度测定

不同磨矿细度下铁矿单体物解离度测定结果见表2。由表2可知,+0.043 mm粒级的铁矿物解离度不高,当磨矿细度为94.42%-0.074 mm时,铁矿物总解离度只有88.59%,表明铁矿物的嵌布粒度很细。

表2 不同磨矿细度铁矿物解离度测定结果Table 2 Results of the liberation rate of iron withdifferent grinding fineness

2 试验结果与讨论

2.1 磨矿细度的确定

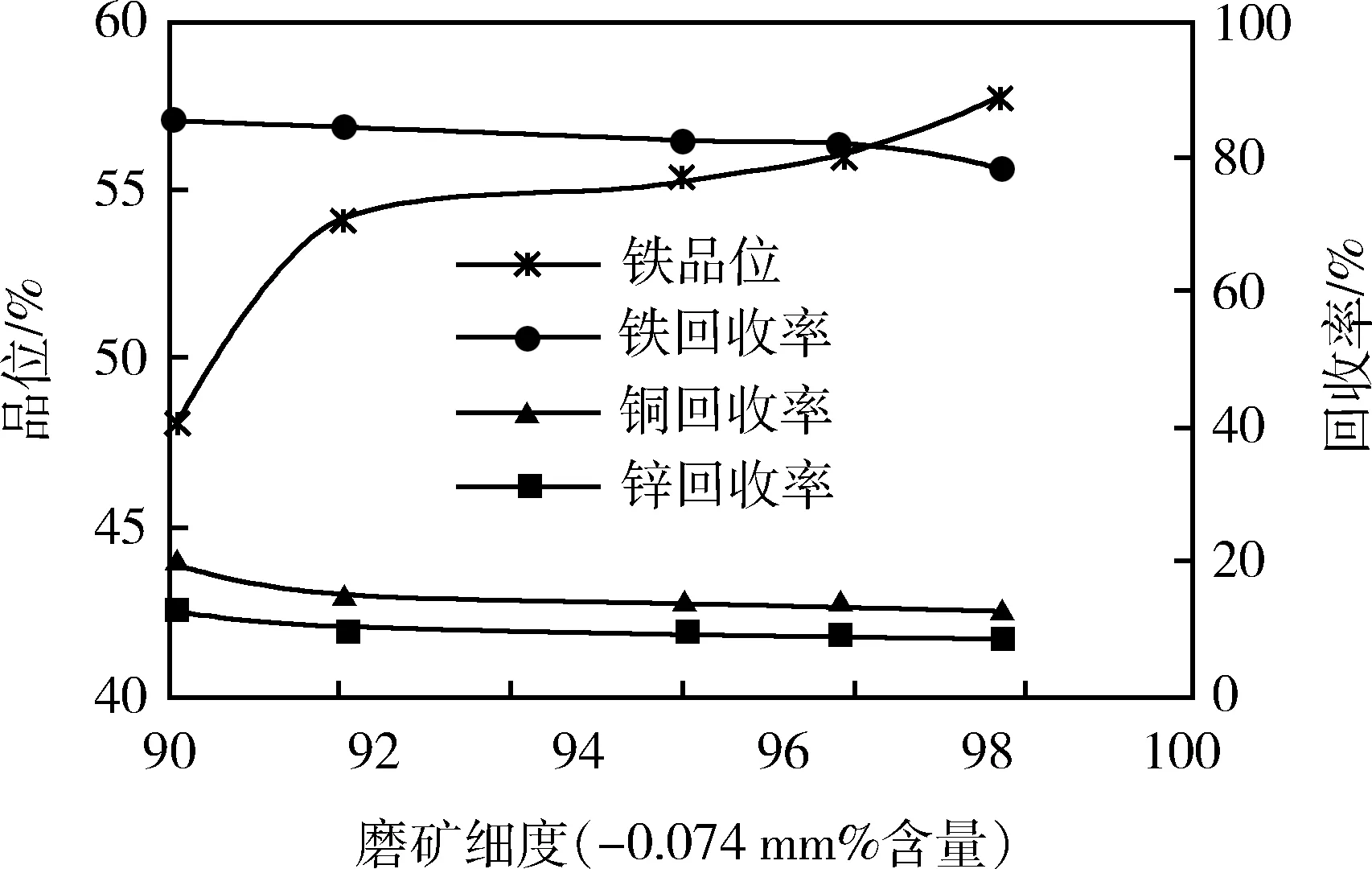

磨矿细度试验采用一次粗选一次精选的磁选流程,粗选和精选的磁场强度均为0.35 T。磨矿细度对铁精矿指标的影响见图1。

由图1可知,当磨矿细度从-0.074 mm含量70.31%增加至75.25%时,铁精矿中铁回收率从85.42%下降至84.40%,铁品位从48.01%上升至54.07%,铁精矿中铜、锌损失率均明显下降;当磨矿细度-0.074 mm含量大于75.25%时,铁精矿中铜、锌损失率变化较少,铁的选矿效率下降;当磨矿细度增加至-0.074 mm含量94.42%时,铁精矿中铁品位少于60%,铁回收率下降至78.28%,说明磁铁矿的嵌布粒度细,需要进一步细磨才能获得铁品位大于60%的铁精矿。

图1 磨矿细度对铁精矿指标的影响Fig.1 Influence of iron concentrate index withdifferent grinding fineness

磨矿细度-0.074 mm含量分别为75.25%和70.31%时,铁精矿中铁的回收率相近,选矿效率计算见式(1)。

E=ε-γ

(1)

式中:E为铁精矿中铁的选矿效率,%;ε为铁精矿中铁的回收率,%;γ为铁精矿产率,%。

由图1可知,磨矿细度为70.31%-0.074 mm时,铁回收率为85.42%,铁精矿产率为45.87%,可得回收率为39.55%;磨矿细度为75.25%-0.074 mm时,铁回收率为84.40%,铁精矿产率为40.24%,可得回收率为44.16%,E75.25%>E70.31%。此外,磨矿细度为70.31%-0.074 mm时,铁精矿中铜、锌的损失率分别为19.11%、12.51%;磨矿细度为75.25%-0.074 mm时,铁精矿中铜、锌的损失率分别为14.25%、9.76%。综合考虑铁精矿中铁的选矿效率和铜、锌矿物的损失率,一段磨磨矿细度选择-0.074 mm含量75.25%。

2.2 再磨细度对铁精矿回收的影响

粗精矿再磨试验流程为一次粗选一次精选,粗选和精选的磁场强度均为0.35 T,再磨细度对铁精矿指标的影响见图2。由图2可知,当再磨细度从90.20%-0.043 mm提高至95.30%-0.043 mm时,铁精矿品位从64.30%Fe提高至66.02%Fe,作业回收率从89.23%下降至88.96%,铜、锌的作业损失率下降;当再磨细度大于95.30%-0.043 mm时,铁精矿品位没有明显变化,铁回收率下降,铜、锌的作业损失率变化较少,综合考虑铁精矿中铁品位、回收率和铜、锌的损失率,再磨细度选择95.30%-0.043 mm。

图2 再磨细度对铁精矿的影响Fig.2 Influence of iron concentrate index withdifferent regrinding fineness

2.3 调整剂对铜浮选的影响

对于铜、锌分离,许多研究表明,Cu2与硫的结合能力强于Zn2+,在浮选过程中,吸附在闪锌矿表面生成铜的硫化膜,使其表现出与黄铜矿完全类似的浮选行为[5-7],是铜锌矿物分离困难的主要原因之一[8]。闪锌矿的非氰化物类无机盐抑制剂主要有硫酸锌、亚硫酸钠、硫化钠等[9]。在碱性矿浆中,硫酸锌水解生成亲水性胶体物质HZnO2-和ZnO2-,吸附在闪锌矿表面,增强其亲水性的同时减弱捕收剂的吸附,从而抑制闪锌矿[10-11]。硫化钠、亚硫酸及其盐类属于强氧化性抑制剂,它们能还原矿浆中的Cu2+,从而减弱、消除Cu2+离子对闪锌矿的活化作用,同时能够清洗黄铜矿表面的氧化膜,使其暴露出反应活性更强的表面,从而使黄铜矿易于浮选。水玻璃对矿泥有分散作用,同时也是硅酸盐类矿物的有效抑制剂。

根据试验矿样的矿石性质,进行了以硫酸锌、水玻璃、硫酸锌+亚硫酸钠(1∶1)、硫化钠+水玻璃为调整剂的铜浮选试验。

原矿经磨矿磁选的非磁产品与粗精矿再磨磁选后的非磁产品合并为铜浮选给矿,其中磨矿细度-0.074 mm含量75.25%,再磨细度-0.043 mm含量95.30%,磁场强度均为0.35 T。 铜浮选浮选固定条件:石灰用量600 g/t、捕收剂DY1用量13 g/t、乙黄药用量20 g/t,调整剂用量600 g/t,试验流程为一次粗选,其中DY1为广东省资源综合利用研究所研制的对铜矿物有较好选择性捕收作用的新型药剂。铜浮选试验结果见表3。

表3 铜浮选调整剂选择试验铜精矿指标Table 3 Copper concentrate index of copperflotation adjustment test

由表3可知,不加调整剂时,铜精矿品位2.27%Cu、回收率为80.07%,铜精矿中锌品位1.21%、回收率为29.40%;调整剂分别为硫酸锌、硫酸锌+亚硫酸钠(1∶1)时,铜精矿铜回收率为78%~79%、锌品位和回收率下降;调整剂为硫化钠时,锌品位和回收率均较低,但铜回收率也较低;调整剂为水玻璃时,铜精矿中铜品位提高,锌品位与锌回收率与不加调整剂时相近;调整剂为水玻璃+硫化钠时,铜回收率接近79%,铜品位较高,锌回收率较低。由此可见,在调整剂用量为600 g/t时,对铜矿物抑制作用大小为:硫化钠>硫酸锌≈水玻璃≈水玻璃+硫化钠(1∶1)>硫酸锌+亚硫酸钠(1∶1)。对锌矿物抑制作用大小为:硫化钠≈水玻璃+硫化钠(1∶1)>硫酸锌+亚硫酸钠(1∶1)>硫酸锌>水玻璃。

铜浮选调剂选择试验结果表明:在用量为600 g/t时,硫化钠对锌矿物的抑制作用较好,但对铜有一定的抑制作用,在硫化钠300 g/t的基础上加入300 g/t水玻璃,对锌矿物的抑制作用较好且对铜矿物的抑制作用较弱,因此分别进行了硫化钠和硫化钠+水玻璃(1∶1)的用量试验,以考查它们对铜浮选的影响。

2.4 硫化钠用量对铜浮选的影响

硫化钠用量试验结果见图3。由图3可知,随着硫化钠用量的增加,铜精矿中锌的品位及回收率均下降;硫化钠用量少于200 g/t时,铜的品位和回收率变化较少,硫化钠用量大于200 g/t,铜品位缓慢上升,回收率下降。单独采用硫化钠为调整剂,用量300 g/t左右时,铜浮选指标较好,此时铜精矿中铜品位2.32%,回收率76.88%,锌品位0.87%、锌回收率19.86%。

图3 硫化钠用量对铜浮选的影响Fig.3 Effect of Na2S dosage on copper flotation

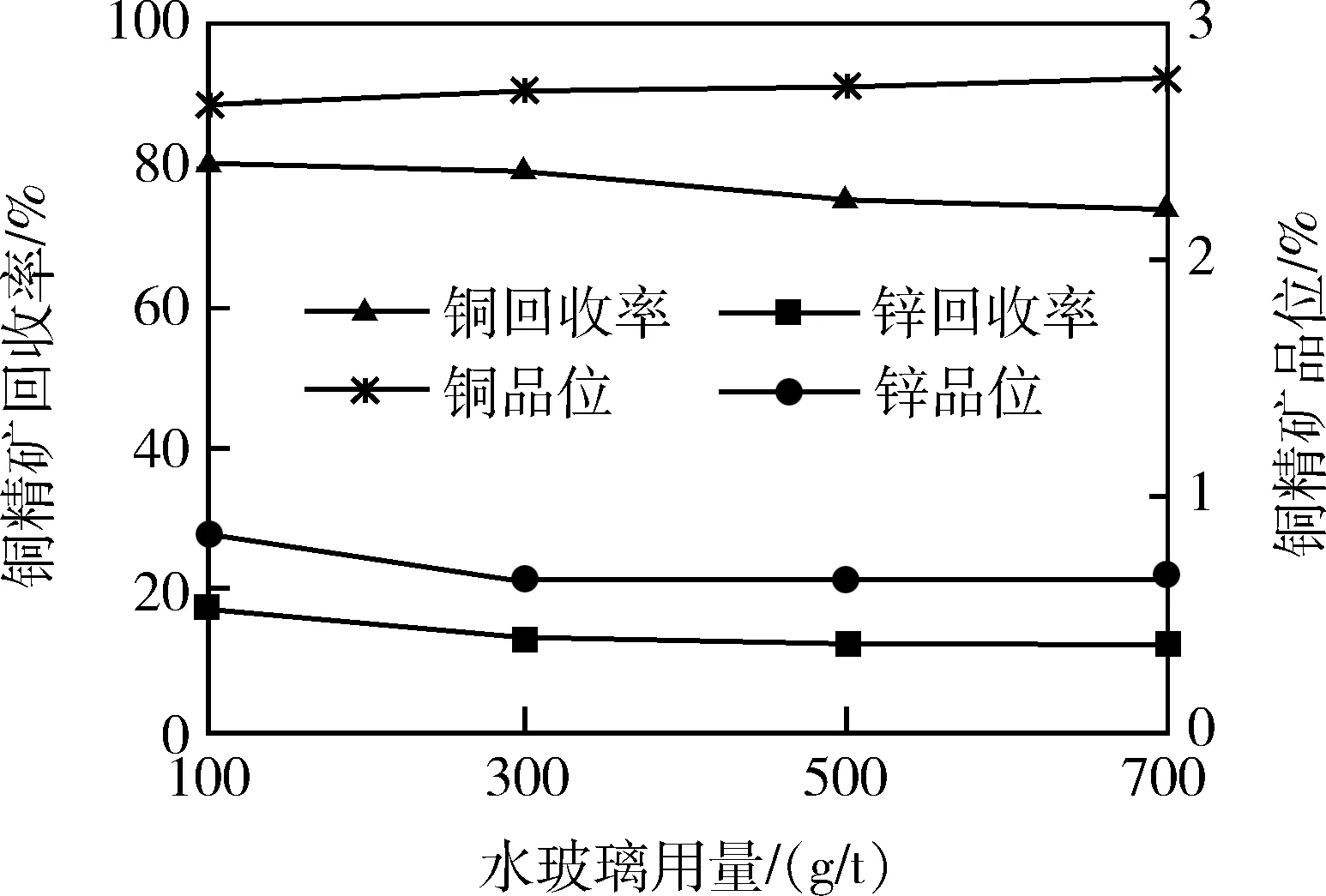

2.5 水玻璃用量对铜浮选的影响

固定硫化钠用量300 g/t,水玻璃用量试验结果见图4。由图4可知,固定硫化钠用量300 g/t,随着水玻璃用量的增加,铜精矿中锌品位和回收率先下降后趋于平稳,铜品位保持平稳,当水玻璃用量300 g/t时,铜品位2.71%,回收率79%,水玻璃用量大于300 g/t,铜回收率下降。因此添加水玻璃有利于铜的回收,水玻璃用量300 g/t为宜。

图4 水玻璃用量对铜浮选的影响Fig.4 Effect of Na2SiO3 dosage on copper flotation

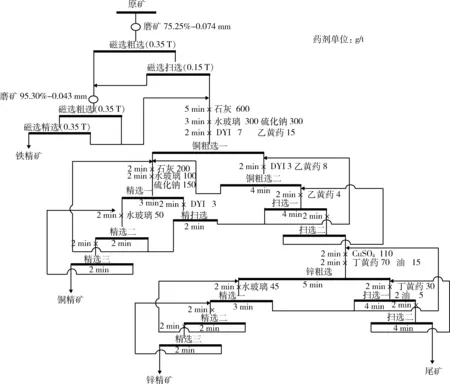

2.6 全流程试验

采用粗精矿再磨流程回收铁矿物,采用石灰+硫化钠+水玻璃的组合调整剂,DY1、乙黄药为捕收剂,二次粗选+二次扫选+三次精选+一次精扫选的浮选流程回收铜矿物;采用硫酸铜为活化剂、丁黄药+2#油为捕收剂的浮选流程回收锌矿物,闭路流程试验见图5,试验结果见表4。

表4 闭路试验结果Table 4 Results of locked-circuit test

图5 闭路试验流程Fig.5 Floesheet of locked-circuit test

矿样经磁选、铜浮选、锌浮选,得到铁品位66.02%、回收率80.22%的铁精矿,铜品位19.03%、回收率55.60%的铜精矿和锌品位48.20%、回收率65.88%的锌精矿,矿石中的铁矿物、铜矿物和锌矿物得到了有效回收。

对所获精矿进行产品质量分析,结果显示,铁精矿中SiO2=5.17%、S=0.08%、P=0.032%、As<0.005%、Pb<0.01%、Zn=0.07%、Cu=0.10%,杂质含量较低。铜精矿中Zn=2.31%、MgO=2.5%、As=0.025%。锌精矿中Cu=3.17%、Pb=0.05%、Fe=7.61%、As=0.05%、SiO2=4.06%、F<0.01%。经显微镜下鉴定,锌精矿中黄铜矿与闪锌矿呈包裹状态存在,难以解离,是造成其含量较高的主要原因。

3 结 论

1) 对品位25.78%Fe、0.24%Cu、0.33%Zn、0.064%WO3、0.17%Sn的多金属铁矿,采用磁选-铜优选浮选-锌浮选的选矿工艺,获得铁品位66.02%铁矿精矿的同时,综合回收了铜矿物和锌矿物,其中铜精矿品位19.03%、回收率55.09%,锌精矿品位48.20%、回收率65.30%。

2) 在铜浮选中采用石灰+硫化钠+水玻璃的组合调整剂,DY1、乙黄药为捕收剂;在锌浮选中采用硫酸铜为活化剂、丁黄药+2#油为捕收剂,实现了伴生低品位铜、锌矿物的有效回收。

3) 对锌浮选尾矿进行重选回收钨、锡探索试验,到钨品位23.92%、锡品位19.04%,钨回收率30.20%、锡回收率9.72%的钨锡混合精矿,回收率较低,原因是在锌浮选尾矿中,锡石的粒度一般为0.008~0.030 mm,相当一部分的锡石过粉碎,可考虑浮选法回收。