基于NSCB石灰岩试样的加载速率和尺寸效应对其断裂韧度的影响研究

2021-06-18张盛王东坤王龙飞王小良乔洋

张盛,王东坤,王龙飞,王小良,乔洋

(1.河南理工大学 能源科学与工程学院 河南 焦作 454000;2.煤炭安全生产河南省协同创新中心,河南 焦作 454000)

0 引 言

岩石的断裂韧度是表征岩石材料抵抗裂纹起裂和扩展能力的参数,包含Ⅰ型、Ⅱ型、Ⅲ型断裂韧度,其中Ⅰ型断裂是岩石最常见的断裂方式。不同尺寸的岩石断裂特性有一定差异,存在明显的尺寸效应现象[1-5],加载速率也是影响岩石断裂韧度的重要因素之一[6-11]。国内外关于岩石尺寸效应与加载速率等方面的试验研究和理论探索已经取得了不少成果。张盛等[3-4]采用仅变化裂缝长度和几何相似的大理岩中心圆孔裂缝平台巴西圆盘试样,在霍普金森压杆系统上进行动态冲击劈裂试验,分析了裂缝长度和几何相似对试样动态断裂韧度测试值的影响;冯峰等[5]用中心直裂纹平台巴西圆盘测试岩石动态断裂韧度的尺寸效应,测试结果表明,岩石的动态断裂韧度同时受到加载速率和尺寸效应等影响;李永盛[6]、王洪亮等[7]和张志镇等[8]通过对红砂岩进行不同加载速率的单轴压缩实验发现抗压峰值强度随加载速率的提高呈对数增大;苏海健等[9]对高温后砂岩进行了不同加载速率的单轴压缩试验,结果表明,试样的峰值强度和峰值应变具有明显的加载速率效应,且呈现正线性关系;刘世奇等[10]利用自研试验系统进行了不同加载速率的直接拉伸和巴西劈裂试验,结果表明,岩石的抗拉强度随着应变速率增加而增加,且临界拉伸应变与应变速率也呈现正相关性;周辉等[11]通过硬脆性大理岩在不同加载速率(0.001,0.01,0.1,1.0,10 kN/s)下的巴西试验与电镜扫描试验,获得了大理岩荷载-位移曲线、拉伸强度以及断口形貌特征与加载速率之间的关系;孟庆彬等[12]分析了岩石强度、变形、声发射特征等参数随试样尺寸和应变速率的变化规律,探讨了能量与试样尺寸的内在联系。

综上所述,目前对岩石尺寸效应与加载速率的试验和理论研究已取得了相当多的成果,但同时考虑加载速率和试样尺寸对岩石Ⅰ型断裂韧度试验值的影响仍缺乏深入研究,且研究对象多以混凝土为主,岩石试样也多为圆盘或梁试样。国际岩石力学学会(ISRM)在2014年建议采用中心直裂纹半圆盘试样(notched semi-circular bend,NSCB)测试岩石的断裂韧度,该试样由K.P.Chong等[14]在1984年首次提出,由于其结构较简单,容易加工,方便试验操作,已被广泛应用于岩石等脆性材料断裂韧度的测试中[15-18],并被推广应用于动载作用下的建议方法[17]。鉴于此,本文欲采用国际岩石力学协会新提出的断裂韧度测试方法,开展不同尺寸与低加载速率范围条件下石灰岩NSCB试样的Ⅰ型断裂韧度测试试验,揭示石灰岩试样尺寸和加载速率对Ⅰ型断裂韧度试验值的影响。

1 试验方法与试样制备

试验材料选用焦作地区的石灰岩,呈深灰白色,属于典型的沉积岩。为了避免试验结果离散,所用试样从同一岩块沿垂直层理方向密集布孔钻取,根据NSCB试样的建议方法,对试样进行加工。圆盘试样端面平整度在0.1 mm之内,利用改进的岩石切缝机,其切割片直径200 mm,厚0.3 mm,将圆盘试样切成两个半圆盘,然后改用直径110 mm,厚0.15 mm的切割片在半圆盘上切割0.2倍半径长的中心直裂缝,得到的中心直裂缝宽度约为0.3 mm,试样加工过程见图1,分别经历了钻心、切割、研磨和切缝4道工序,图1(e)为加工的不同尺寸试样。

图1 NSCB试样加工过程示意图

2 试验过程及数据处理

2.1 试验方法

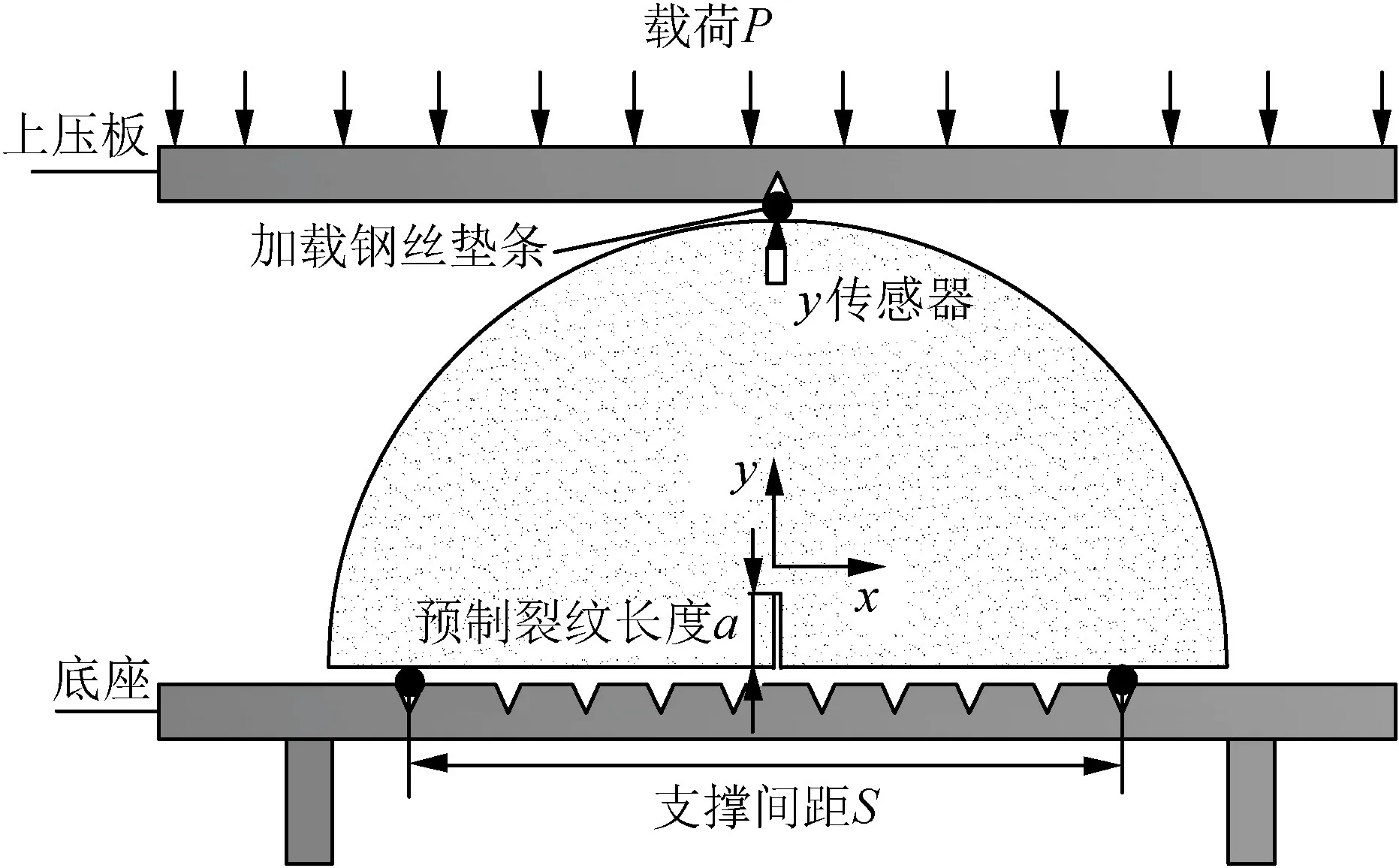

试验在中科院武汉岩土所研发的RMT-150B岩石力学试验系统上完成。该系统能够实现单轴压缩、三轴压缩、压剪破坏、直接或间接拉伸试验,能够进行位移(行程)和载荷控制,载荷控制加载速率为0.001~100 kN/s,共有12级可选。试验采用直径30,50,75,100,150 mm 且几何相似的NSCB试样,每种直径制作20个试样,4个一组,每种直径试样分为5组,5组依次设定的加载速率为0.002,0.02,0.2,2,10 kN/s。图2为NSCB三点弯曲试验示意图,其中y传感器是指RMT试验机上用于监测试样竖直方向位移量的传感器;底座上有5对用于放置钢丝垫条的齿状凹

图2 NSCB三点弯曲试验示意图

槽,每对齿状凹槽都关于NSCB试样预制裂纹对称,凹槽之间的距离(支撑间距S)可设置为18,30,45,60,90 mm。

2.2 NSCB断裂韧度计算公式

根据ISRM的建议方法[13],对试验数据进行计算和处理。NSCB试样的断裂韧度KIC计算式为

(1)

其中,

Y′=-1.297+9.516·[S/(2R)]-

{0.47+16.457·[S/(2R)]}β+

{1.071+34.401[S/(2R)]}β2,

(2)

β=a/R,

(3)

式中:Pmax为试样破坏时对应的峰值载荷;Y′为量纲一化的应力强度因子;a为NSCB试样预制裂纹长度;R为NSCB试样半径;B为NSCB试样厚度;S为三点弯曲试验两支撑点的间距;采用文献[16]的尺寸标准,即S/(2R)=0.6,β=0.2。

3 结果及分析

3.1 试验结果

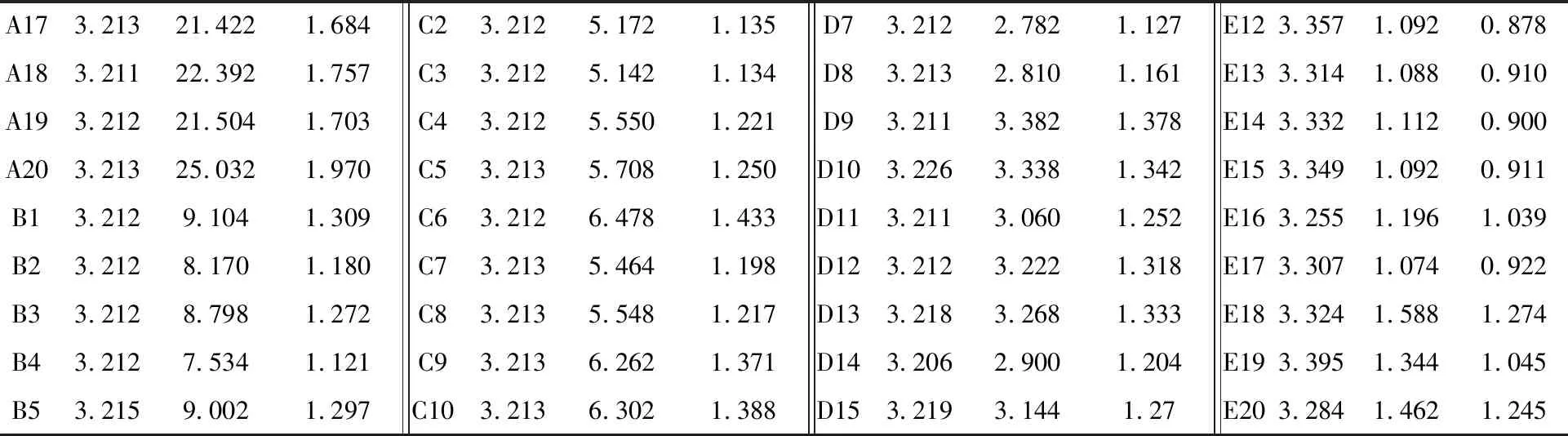

不同加载速率及不同尺寸下NSCB试样三点弯曲断裂试验测试结果见表1,其中Pmax为试样破坏时对应的峰值载荷,No.为NSCB试样编号,Y′为量纲一化的应力强度因子,KIC为试样的断裂裂韧度。试验设定加载速率为0.002,0.02,0.2,2,10 kN/s,但实际试验加载速率的平均值为0.002,0.02,0.2,1.96,9.52 kN/s,其中φ30 mm试样在设定加载速率为2,10 kN/s下的实际加载速率平均值分别为1.83,6.86 kN/s。

表1 试验结果

续表1

3.2 载荷位移曲线

图3(a)为φ150 mm的第一组4个NSCB试样在0.002 kN/s加载速率下的载荷-位移曲线。由图3(a)可知:同种直径同种加载速率下的4个试样载荷-位移曲线的斜率、峰值载荷存在一定差别,这是岩石自身的非均质性表现出的离散性。A1,A2,A3和A4试样峰值载荷值分别为15.016,16.318,16.34,17.014 kN,离散系数为4.47%。

图3(b)为加载速率0.002 kN/s下5种直径NSCB试样对应的载荷-位移曲线,由图3(b)中可以看出,加载速率一定时,不同尺寸试样的载荷-位移曲线阶段变化有一定区别,随着试样尺寸增加,试样的载荷-位移曲线由线弹性-破坏两个阶段变为压密-线弹性-破坏三个阶段,小尺寸试样的脆性性质较强,大尺寸试样初期表现出一定的塑性,存在微裂缝被压密阶段。

图3(c)~(g)为不同尺寸NSCB试样下不同加载速率所对应的载荷-位移曲线。由图3(c)可以看出,φ30 mm的NSCB试样载荷-位移曲线只有线弹性-破坏两个阶段,由图3(d)可以看出,φ50 mm的NSCB试样除个别试样的载荷-位移曲线会有压密阶段外,大部分也只经过线弹性-破坏两个阶段。随着试样尺寸从小到大,压密阶段开始出现,并且压密阶段在峰值载荷点之前的曲线中占有比例趋于变大;从图3(e)~(g)可以看出,φ75 mm,φ100 mm,φ150 mm的NSCB试样在不同加载速率下的载荷-位移曲线都经历了压密-线弹性-破坏三个阶段。在达到峰值载荷后,NSCB试样突然断裂,表现为典型的脆性破坏,且φ30 mm的NSCB试样峰后破坏时间更短;与标准岩样单轴压缩过程的变形特征截然不同,NSCB三点弯曲试验中预制裂纹尖端起裂后裂纹迅速扩展而破坏,表现为更强的脆性特征。

由图3还可以看出,载荷-位移曲线线弹性阶段的斜率基本不随试样尺寸变化发生规律性变化;尺寸一定时,载荷-位移曲线的线弹性阶段斜率随加载速率的变化虽表现出一定的离散性,但从最小和最大两种加载速率看,随着加载速率增加,曲线斜率有增大趋势,两者之间具有一定的相关性。

NSCB试样破坏时的最大竖直位移随尺寸增大而增大,φ30,φ50,φ75,φ100,φ150 mm试样破坏时的最大竖直位移依次为0.015~0.037,0.03~0.05,0.05~0.07,0.07~0.09,0.09~0.14 mm,可以理解为由于大尺寸试样本身承载能力强,破坏前能够承受较大的变形,所以其破坏时的最大竖直位移较大。但是,试样尺寸一定时,NSCB试样破坏时的最大竖直位移与加载速率相关性不大。

3.3 断裂韧度试验值

3.3.1 加载速率对断裂韧度试验值的影响

图4给出了不同尺寸下NSCB试样断裂韧度试验值与加载速率之间的关系。由图4和表1可以看出:NSCB试样断裂韧度试验值与加载速率密切相关,用4个试样测试结果的平均值能够表征该加载速率下断裂韧度试验值的特征。从试验结果整体看,试样尺寸一定时,NSCB试样断裂韧度试验值与加载速率呈正相关,且随加载速率的增大呈对数增大。由于受到NSCB试样尺寸的影响,不同尺寸下拟合出的对数公式有所不同。

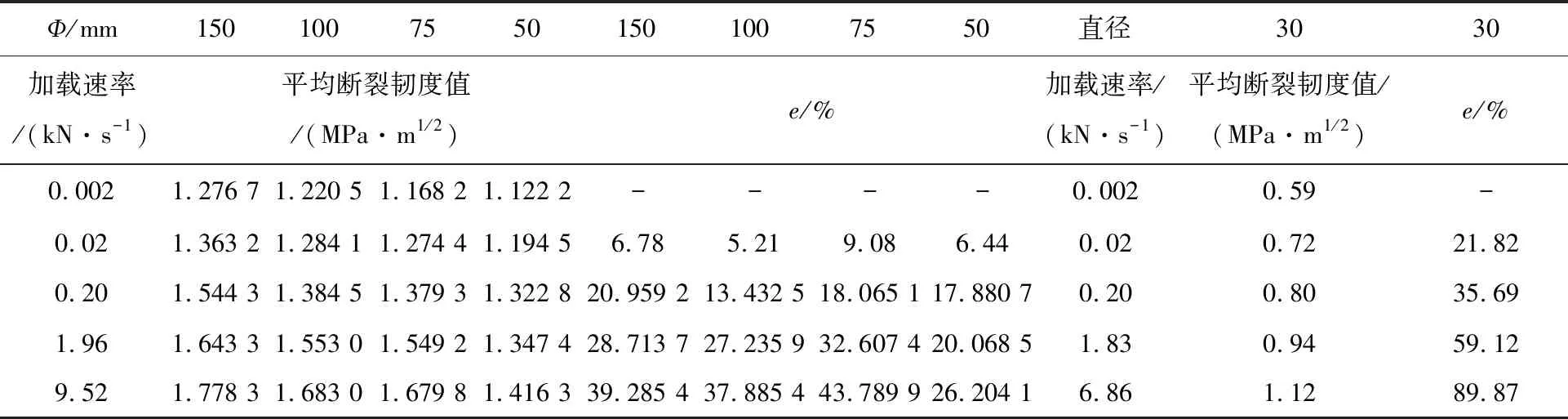

利用式(4)计算试样尺寸一定时,不同加载速率下NSCB试样断裂韧度试验值的平均值与加载速率0.002 kN/s时的断裂韧度试验值的平均值相比,其增幅e由式(4)计算,结果见表2。

(4)

图5给出了不同尺寸试样断裂韧度试验值的平均值的增幅e和加载速率的关系。由表2和图5可以看出,试样尺寸一定时,不同加载速率对NSCB试样断裂韧度试验值的影响程度不同,当加载速率(0.02 kN/s、0.2 kN/s)较低时,增幅e较小;增幅e随着加载速率的增加呈对数增大。增幅e与加载速率的关系受到试样尺寸影响:试样尺寸较大(φ150 mm,φ100 mm,φ75 mm)时,其对数函数的相关性系数R2值较大,三者关系式相近,说明试样尺寸较大时增幅e与加载速率的关系受试样尺寸影响较小;当试样尺寸较小(φ50 mm,φ30 mm)时,其对数函数的相关性系数R2值较小,增幅e与加载速率的关系受尺寸影响较大。

表2 不同加载速率下的断裂韧度增幅e

图5 断裂韧度增幅e和加载速率的关系

3.3.2 试样尺寸对断裂韧度试验值的影响

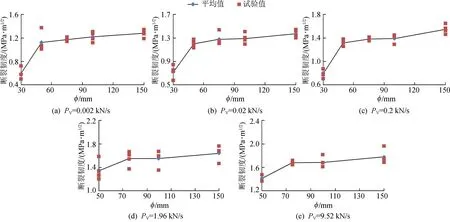

图6给出了不同加载速率下NSCB试样断裂韧度试验值与其试样尺寸之间的关系。由图6和表1可以看出:NSCB试样断裂韧度试验值与尺寸密切相关,从试验结果整体看,加载速率一定时,NSCB试样断裂韧度试验值随试样尺寸的增加而增大,受加载速率影响,不同加载速率下的增大趋势不同。

图6 不同加载速率下断裂韧度与试样尺寸之间的关系

为了研究不同加载速率条件下不同试样尺寸对NSCB试样断裂韧度试验值的影响程度,利用式(5),计算断裂韧度试验值的平均值与φ30 mm试样或φ50 mm试样时的断裂韧度试验值的平均值相比,得到增幅f,结果见表3。

(5)

图7给出了不同加载速率下试样断裂韧度试验值的平均值增幅f与试样尺寸的关系。从表3和图7可以看出,加载速率一定时,试样尺寸对NSCB试样断裂韧度试验值的影响程度不同,增幅f随着尺寸增加呈线性增大;增幅f与试样尺寸 的关系受到加载速率影响,且加载速率越大,增幅f受到试样尺寸的影响越大。

表3 试样不同尺寸下的断裂韧度增幅f

图7 不同加载速率下断裂韧度增幅f和试样尺寸的关系

4 加载速率和尺寸效应的产生原因

Z.P.Bazant等[19]认为岩石等准脆性材料的尖端存在一个较大的裂纹,并经过稳定增长的断裂扩展区,尤其是由于应力重新分布和宏观裂纹与大的微裂纹区域存在,从而引起储存能逐渐释放,这些是准脆性材料试样产生尺寸效应的主要原因。加载速率一定时,对于同种构型、几何相似的试样,大尺寸试样由于其本身承载能力增强,断裂前储存的能量较大,试样破坏瞬间释放的能量较多,因此试样的断裂能和断裂韧度都较大。

试样尺寸一定时,随着加载速率增大,试样内部微裂纹的孕育时间逐渐缩短,内部微裂纹来不及扩展,用于微裂纹破裂的能量逐渐减少,不断累积至破坏时刻瞬间释放,因此在较高的加载速率条件下,破坏时刻试样释放的能量较多,试样需要消耗更多的断裂能。张宗贤等[20]认为在静态或准静态加载条件下,一般岩石的断裂韧度随加载率增加稍有增加,但当加载速率超过一定值(如一般的冲击加载)后,它们随加载速率的增加会发生显著提高。由于张宗贤等在静载下的加载速率设定的梯度较少,所以,其在静态加载条件下岩石的断裂韧度随加载率的增加而增大的趋势不太明显。实际上,在静态低加载速率条件下,设定多个加载速率梯度,且梯度的最小值足够小时,岩石的断裂韧度随加载速率的增加明显增大,且呈对数增加,规律性较强。试样尺寸和加载速率耦合效应的分析更容易受到试样均质性和试验数据离散性的影响,分析试验数据时,需要注意这些问题。

另外,大尺寸NSCB试样的载荷-位移曲线初期会呈现一定压密阶段,而小尺寸试样的载荷位移曲线,初期并没有明显的塑性特性,这应与试样中存在的微裂纹数量和试样尺寸提供的变形范围有关。分析认为,小尺寸试样的尺寸有限,内部微裂纹的数量和被压密的空间亦非常有限,没有明显的微裂缝被压缩产生变形,随即便进入密实的线弹性阶段;大尺寸试样正好相反,它存在更多的微裂缝和缺陷,加载初期,沿受力方向试样的微裂纹被压密,且有更大范围的被压密产生变形,从而在载荷-位移曲线上表现出初期微裂缝被压密产生的塑性特征,但由于试样材质致密,其总体变形量较小,在宏观上观测不到压密阶段。

5 结 论

(1)不同尺寸试样的载荷-位移曲线阶段不同,随着试样尺寸增加,试样的载荷-位移曲线由线弹性-破坏两个阶段变为压密-线弹性-破坏三个阶段,大尺寸试样初期有更明显的塑性特性,在达到峰值载荷后,不同尺寸试样均表现为典型的脆性破坏特性;载荷-位移曲线峰前的线弹性阶段斜率与试样尺寸基本无关。

(2)试样尺寸一定时,NSCB试样断裂韧度与加载速率呈正相关,且随加载速率的增大呈对数增大,其增幅e随着加载速率的增加呈对数增大。

(3)加载速率一定时,NSCB试样断裂韧度试验值随试样尺寸的增加而增大,存在一个临界尺寸,当试样尺寸小于该临界尺寸时,断裂韧度试验值增加幅度较大;当大于该临界尺寸时,断裂韧度试验值增加幅度较小,且基本成线性增加。