从新角度思考低温退火锆合金的优异耐腐蚀性能:基体织构与氧化膜的形核和生长

2021-06-16崔雨薇姚增健裴超群陈靓瑜

崔雨薇,姚增健,裴超群,陈靓瑜

(1.江苏科技大学 理学院,镇江 212100) (2.国家模具质量监督检验中心,昆山 215300) (3.南京理工大学 材料科学与工程学院,南京 210094) (4.江苏科技大学 材料科学与工程学院,镇江 212100)

众所周知,锆合金被广泛应用于核工业,是因为其本身具有良好的耐腐蚀性能,低的热中子吸收截面和良好的机械性能[1-6].当锆合金在工作环境中使用时,工作环境中的冷却剂直接接触到合金表面,会导致合金表面形成氧化膜[7-8].一般来说,氧化膜对金属的氧化过程是一种阻碍,因为其腐蚀速率会随着氧化膜的生长而逐渐降低[9-11].随着腐蚀过程的进行,氧化膜在厚度达到几微米时会破裂.从而导致腐蚀增重快速增长,这样的现象被视为腐蚀动力学转变,并且被描述为氧化膜的分层[12-14].因此,可以通过第一转变时间(腐蚀过程中第一次发生腐蚀转变的时间)来评估锆合金的耐腐蚀能力.这就意味着越晚发生转变,合金就有越优良的耐腐蚀性能[15-17].

有文献报道称在冷轧之后进行合适的最终退火处理可以有效推迟锆合金的预转变[18-22].360 ℃压力水反应堆模拟堆和400 ℃蒸汽环境中,HANA-6合金(Zr-1.1Nb-0.05Cu,数字部分为成分的质量分数)在470 ℃下进行最终退火处理比在570 ℃下有着更长的预转变时间[18-19].文献[20]发现在470 ℃下进行了最终退火的Zr-1.1Sn-0.2Nb-0.35Fe-0.15Cr-0.1Cu合金比起520 ℃下生成的大柱状晶粒氧化膜数量更多.文献[21]指出,1 000 d的腐蚀测试下,470 ℃下进行最终退火的Zr-1.5Nb-0.4Sn-0.2Fe-0.1Cr合金比570 ℃下进行最终退火的合金有着更低的增重和更晚的转变时间.在之前的研究中[10,22-23],Zr-0.55Sn-0.35Nb-0.3Fe-0.05Cu-0.08O合金和Zr-0.55Sn-0.4Nb-0.3Fe-0.02Si-0.08O合金在回复温度下最终退火比这些在再结晶温度下有着更长的第一转变时间.因此,合适的最终退火处理对锆合金的耐腐蚀能力有着重要的影响.不过,此现象潜在的具体原因仍不清楚.

1 使用材料和研究方法

1.1 材料制备和腐蚀测试

为了获得化学成分均匀性,工作中用到的Zr-Sn-Nb-Fe-O合金是通过3次的真空电弧熔制备的.这个合金包含了0.54% Sn,0.32% Fe,0.41% Nb,和0.081% O,其余为Zr(质量分数).将盘形铸件在1 000 ℃下锻造,再将其冷轧3次退火2次,直到最终厚度为大约0.6 mm.然后,将样品切成两段;一段在570 ℃下最终退火5 h(命名为FA-570),另一段在450 ℃下最终退火5 h(命名为FA-450).用于腐蚀测试的样品大小为15 mm × 20 mm,通过测量作为腐蚀时间的函数的单位表面积的重量增加.腐蚀样品用它们的腐蚀天数来命名(例如,FA-570-42表示腐蚀了42 d后的FA-570样品).腐蚀测试在18.6 MPa的饱和压强,以及360 ℃的0.01MLiOH水溶液里进行等温静态高压釜测试.这次测试的方法基于ASTM-G2/88标准[22].

1.2 表征

使用安装在Zeiss Sigma扫描电子显微镜上的AZtec HKL Max系统对基体进行电子背散射衍射(EBSD)表征.EBSD的结果由Channel 5软件进行分析.氧化膜横截面的微观组织通过使用JEOL-2100F透射电子显微镜(TEM)进行表征.从腐蚀样品中切下氧化膜样品,用TEM和高分辨率的TEM(HRTEM)进行观察[23].氧化膜晶粒的尺寸使用Image-Pro Plus 5.0软件进行计算.氧化锆的晶体结构使用Digital Micrograph 3.7进行分析.

通过X射线衍射(XRD)表征氧化膜.基于2μm氧化膜的厚度(通过腐蚀测试结果决定),选择角度为2°的掠射角,相应的X射线探测厚度估计为2.037 6 μm[35].扫描范围从25°~65°,扫描速度和间距分别为1°/min和0.02°/min.

氧化膜里的四方相(Vf,t)的体积分数用和文献[36-38]相似的方法估算,公式为:

(1)

式中:At和Am分别为四方相和单斜晶相的总面积.通过使用峰值拟合程序Origin with Pearson VII函数确定XRD图中每个衍射峰的积分面积[36-38].

通过Scherrer方程计算相对于相应晶面的晶粒尺寸为[39]:

(2)

式中:D(hkl)为垂直于(hkl)平面方向的平均晶粒尺寸;k为微晶形状因子(在文中k取0.9[40]);λ为X射线的波长(0.154 nm);α为衍射峰的位置;β为衍射峰的半峰全宽(FWHM).

1.3 面错配度的计算

由于通过Turnbull-Vonnegut方程计算的错配度严格限制了晶体关系的选择,因此Turnbull-Vonnegut方程不适用于有着不同晶体结构的相的情况.面错配度的概念首先被提出[33],把Turnbull-Vonnegut方程从线性关系修正到平面关系为:

(3)

2 结果

2.1 腐蚀样品增重和合金样品相构成

图1显示了高压釜测试后样品腐蚀重量的增加与腐蚀时间的函数关系.在腐蚀100 d之后,从FA-570可以观察到一个相对快速的增重,这意味着FA-570的第一次腐蚀动力学转变发生.直到腐蚀了160 d时,FA-450显示了它的第一次腐蚀动力学转变现象.FA-570的第二次腐蚀动力学转变发生在腐蚀200 d后.在腐蚀时间为300 d之内时,FA-450没有表现出第二次快速增重现象.

图1 两个样品在腐蚀300d之内的高压釜腐蚀重量增加曲线

通过掠入射XRD检测的42 d高压釜腐蚀样品的相组成如图2.这时,两种合金样品FA-570-42和FA-450-42的相对增重分别为24.86和27.03 mg/dm2.因为氧化膜的增重和厚度之间关系是15 mg/dm2≈ 1 μm[41],那么相应的FA-570-42厚度大约为1.66 μm,FA-450-42厚度大约为1.80 μm.在这两个样品中均检测到三种相,即单斜相氧化锆(m-ZrO2),四方相氧化锆(t-ZrO2)和六方相锆(α-Zr),这表明在腐蚀过程中金属基体转变成了m-ZrO2和t-ZrO2[42].根据式(1),计算出在FA-570-42中t-ZrO2占4.3%,在FA-450-42中t-ZrO2占3.5%.

图2 42 d高压釜腐蚀样品的XRD图

2.2 基体织构和在基体上m-ZrO2可能的形核面

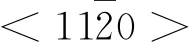

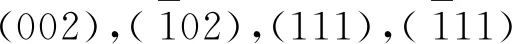

图3 最终退火后两个样品的反极图配色图(IPF)

图4 在FA-450中观察到的反极图配色图以及(b-d)α-Zr平面的极图

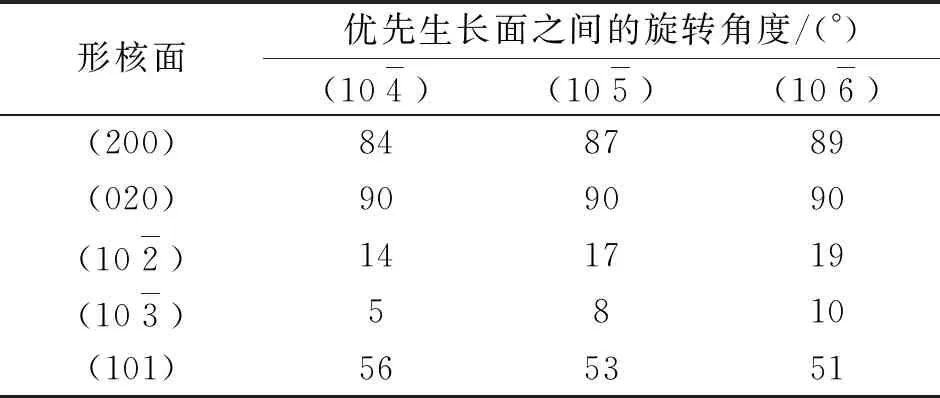

表1 锆基体和m-ZrO2之间的面错配度

2.3 氧化膜中m-ZrO2的织构

图5 m-ZrO2的极图

图6 m-ZrO2晶胞中一些低指数面所占据的面积

2.4 氧化膜晶粒大小

为了更进一步确认氧化膜中晶粒的形态,对腐蚀了42 d的样品进行TEM检测并且结果如图7.检测位置离氧化膜/金属交界处大约0.3 μm.图7展示了氧化膜晶粒的形态,白色箭头表示了氧化膜生长方向,虚线表示了晶界的手绘草图.

图7 氧化膜晶粒的形态

通过图7,可以计算出在图7(a)中有47个晶粒,图7(b)中有35个晶粒.在FA-570-42中的柱状晶粒的平均宽度和长度大约分别为15 nm和43 nm.相应的,在FA-450-42中的柱状晶粒的平均宽度和长度大约分别为28、68 nm.结合增重结果(图1),可以得出有着较大晶粒尺寸的氧化膜耐腐蚀性能更好的结论.

3 讨论

基于以上结果,可以概述出形核的进程以及氧化膜晶粒的生长.为了减少界面处的应变能,样品表面形成的氧化膜核的有利取向是那些在氧化膜晶粒和α-Zr晶粒的平面之间具有最小平面错位的晶粒,如先前报道的实验结果一样[28-30].正如表1的计算结果,两个样品上的m-ZrO2形核面因为基体的不同取向而明显不同(图3).在一些报道中,ZrO的亚氧化膜在氧化膜/金属交界处间断出现,表明α-Zr晶粒可能不直接转变成化学计量的ZrO2[25,29].实验和模拟结果都证实了ZrO相的亚氧化膜是六方结构,并且预测它的晶格常数是a=0.531 nm,c=0.320 nm[49].

表2 在FA-570-42和FA-450-42中m-ZrO2

4 结论

在研究中,两个Zr-Sn-Nb-Fe-O合金样品通过电子背散射衍射,X射线衍射和透射电子显微镜研究了其详尽的结构和氧化膜.从氧化膜的形核和生长方面来讨论样品的腐蚀表现可以得出一些关键结论:

(3)形核面向优先生长面的转变被认为是界面不匹配或晶粒旋转的进程.比起FA-450,FA-570在形核面和优先生长面之间有着更大的面错配度和更高的角度.因此,在FA-570中m-ZrO2晶粒取向的转变变得很难,并且对于FA-570的m-ZrO2晶粒取向的强度比这些在FA-450要更小.

(4)可以在高分辨TEM图像中观察到大量的位错从氧化膜生长方向倾斜了一个大的角度,这可能是因为氧化膜中的压应力.位错在氧化膜生长期间随着新的晶界可能移动和重新排列.因此,FA-570上形成的氧化膜晶粒尺寸比FA-450上形成的更小,这也导致FA-570的耐腐蚀性能更差.