17CrNiMo6钢渗碳淬火组织、性能计算分析

2021-06-16才广胡秦赣

才广,胡秦赣

(中国直升机设计研究所,江西景德镇,333001)

0 引言

齿轮用钢的生产质量对传动部件性能、稳定性和寿命起决定性影响[1]。发达国家重载齿轮的发展趋势显示,其材料由较少含量Cr、Ni、Mo合金钢取代高Cr、Ni合金钢[2]。

17CrNiMo6钢经渗碳淬火可提高齿轮的抗弯曲和抗接触疲劳性能[3],能满足我国齿轮材料使用要求,价格较低,符合我国齿轮发展方向[4]。

淬火过程是工件内温度场、组织场与淬火介质流场、温度场相互耦合的复杂过程,理论上很难进行各场量解析,且很多量只能测得最终结果[5],传统形式的经验判断和试验测定具有局限性。热处理模拟技术可显示任何时刻工件内任意截面上温度场、组织场,也可显示出所关注的任何点上的温度、组织随时间的变化曲线[6]。

1 实验材料及研究方法

■1.1 实验材料

17CrNiMo6钢淬透性好,综合性能优良,渗碳后使工件心部韧性增强,热处理后达到外硬内韧。如今已广泛应用于变速箱齿轮。

■1.2 研究方法

17CrNiMo6钢渗碳淬火过程模拟仿真,包括计算渗碳后各层碳含量分布,计算平衡态材料性质,模拟渗碳后淬火过程温度场,对所得冷却曲线进行分段拟合,计算非平衡态下材料性质,再次模拟更精准的温度场,计算渗碳淬火过程中的组织生成顺序以及生成量,最终得到组织演变、性能变化规律。

2 计算机模拟

■2.1 渗碳计算

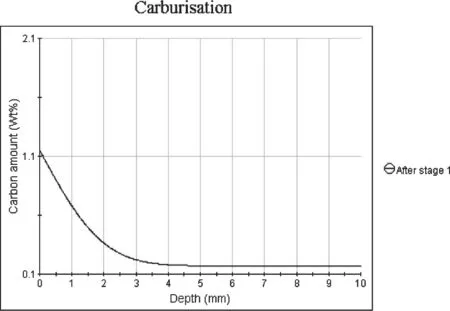

利用JMatPro软件渗碳模块进行碳浓度梯度和渗碳层厚度计算。由图1可知表面碳含量可达到1. 15wt%,随着渗层厚度增加,碳含量逐渐降低,当厚度为距表面3500μm,碳含量和母材基本持平。

图1 各层碳含量分布图

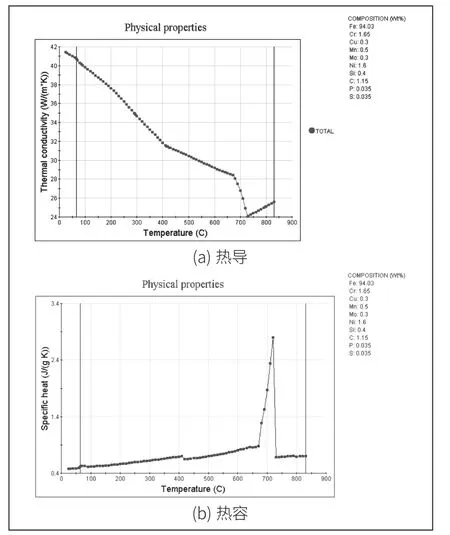

■2.2 计算平衡态材料性质

首次计算材料性质时,根据各渗碳层碳含量,利用JMatPro软件材料热物性参数模块,计算出表面、距表面200μm、400μm、600μm、800μm、1000μm、1500μm、2000μm、2500μm、3000μm及心部各渗碳层的热导和热容随温度变化的曲线。以表面为例,图2为热导、热容随温度变化曲线。

图2 表面热导、热容随温度变化曲线

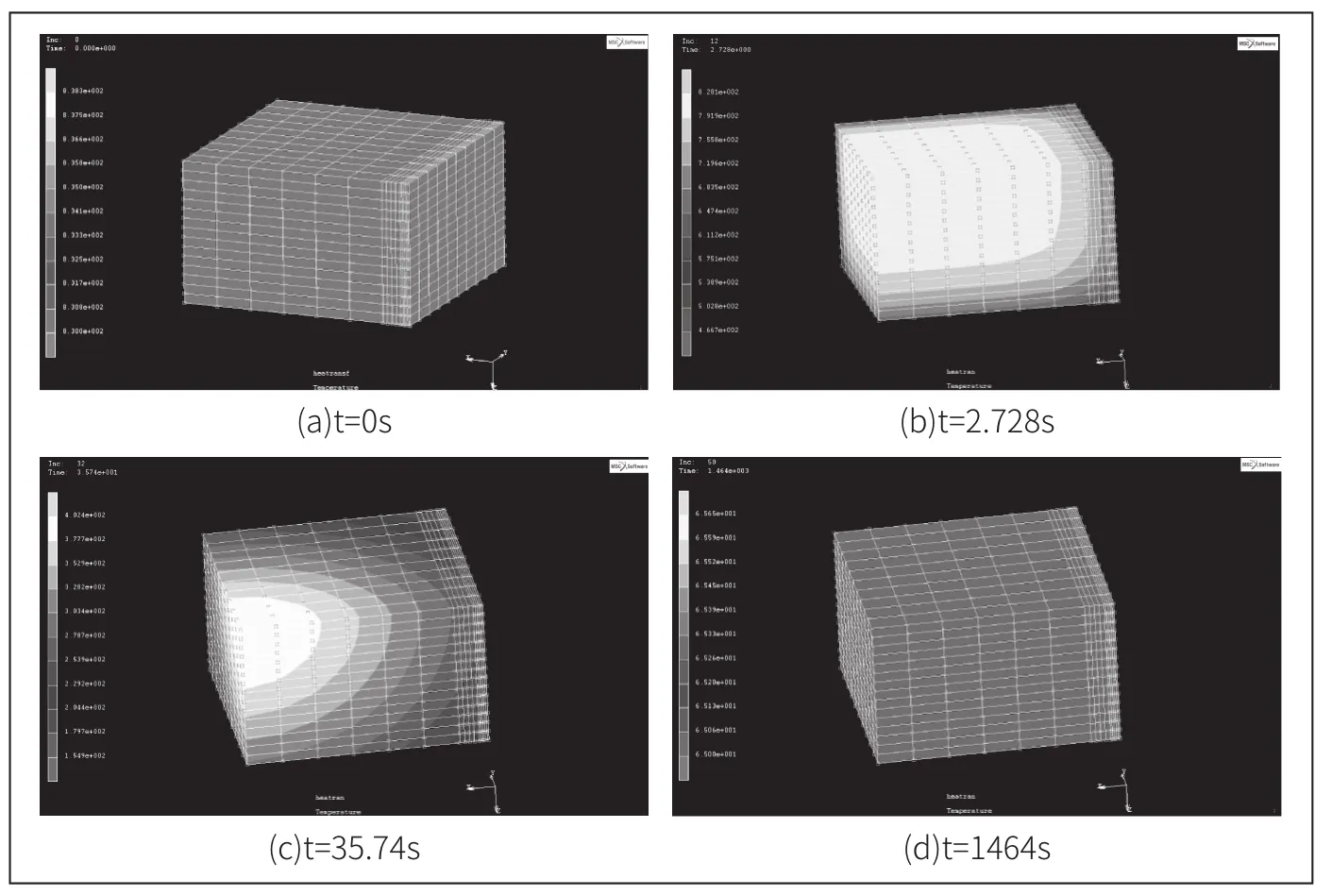

■2.3 首次计算淬火过程温度场

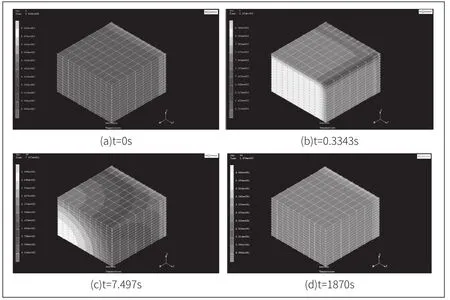

利用MSC.MARC软件模拟渗碳淬火后温度场。首先进行模型建立及网格划分,定义几何性质、材料性质、初始条件、边界条件等,再定义载荷工况、作业参数并提交运行,即可得到淬火温度场的动态变化图,如图3所示。

图3 温度场变化图

根据各渗碳层由表及里的碳含量分布趋势,按照由密到疏方法选取节点,并对所选各节点的冷却曲线进行分段拟合。

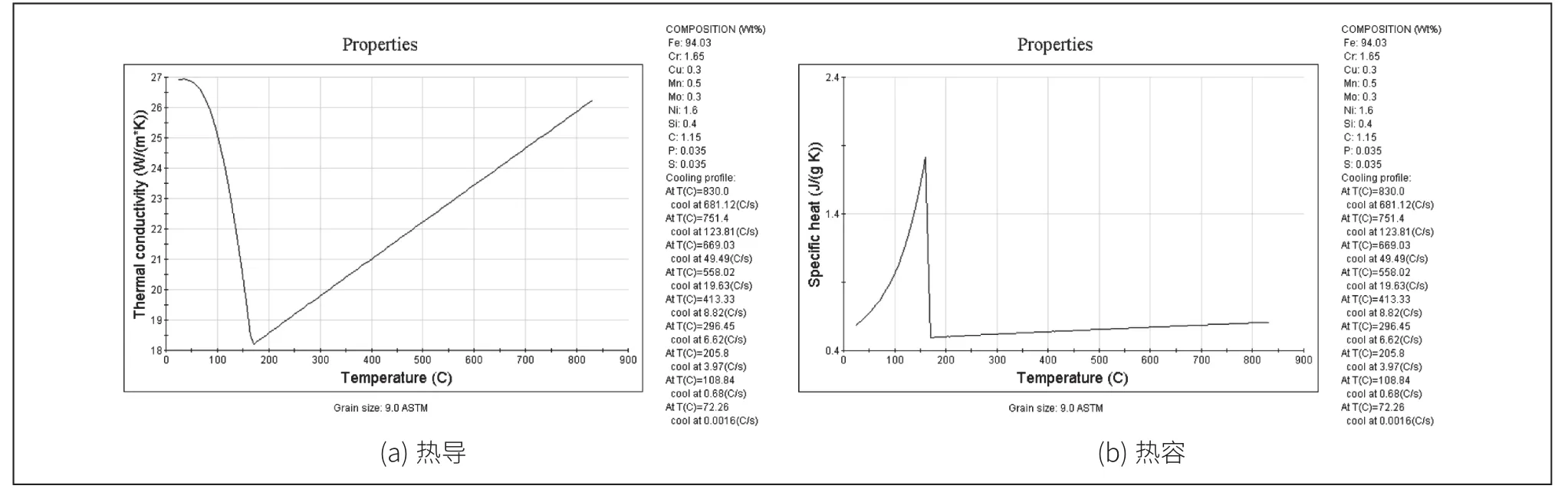

■2.4 以非平衡态材料性质计算温度场

利用JMatPro软件非稳态淬火模块,根据分段拟合结果,计算非稳态下热导、热容,如图4所示。

图4 非稳态下表面材料性质

首先建立相同的模型,再将非稳态下材料性质赋予到各渗碳层单元上。通过模拟计算,即可得到温度场变化图5。

图5 温度场变化图

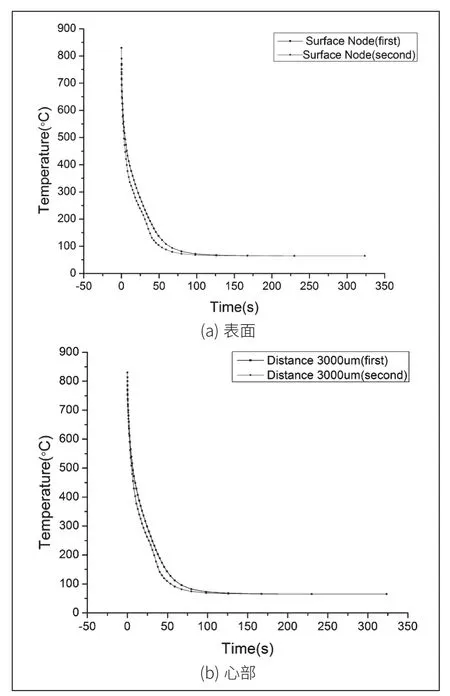

将各渗碳层温度随时间变化的冷却曲线进行分段拟合,可得冷却速度随时间变化关系。将两次模拟结果进行对比,图6以表层和心部为例,红色、黑色曲线代表前、后两次温度场情况。明显发现以平衡态和非平衡态材料性质计算的温度场变化是不同的,进而导致前后两次模拟所得冷却曲线有所差别。所以通过平衡态向非平衡态过渡计算,得到瞬态下材料参数,能进一步提高温度场的计算精度。

图6 冷却曲线前后两次模拟对比

■2.5 计算组织场

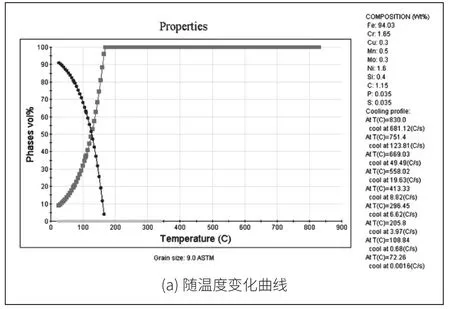

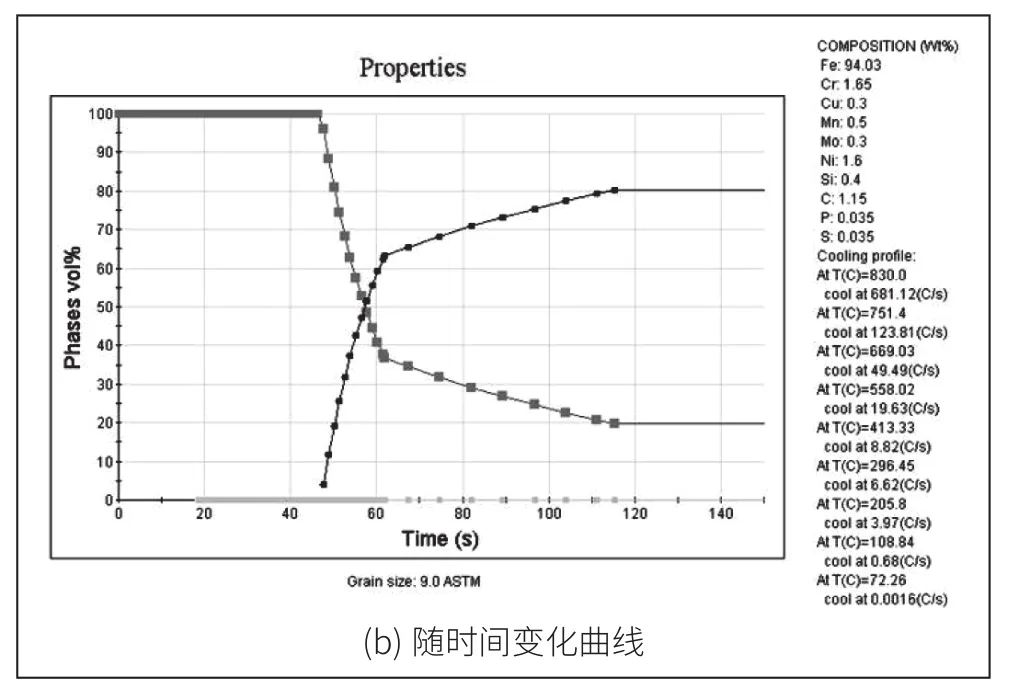

利用第二次冷却曲线拟合结果,经JMatPro软件计算淬火过程中组织随时间、温度变化曲线,如图7所示。可知表面开始生成马氏体的温度为165℃,时间为第47.615s,当时间为57.702s、温度下降到125℃时,马氏体含量占全组织含量的50%。淬火后最终组织为8.912%奥氏体、91.072%马氏体,含极少量的贝氏体,含量为0.015%,可近似忽略。

图7 表面组织随时间、温度变化曲线

通过曲线分析,还可以得到渗碳后淬火过程中的组织生成顺序、生成含量以及最终组织含量。

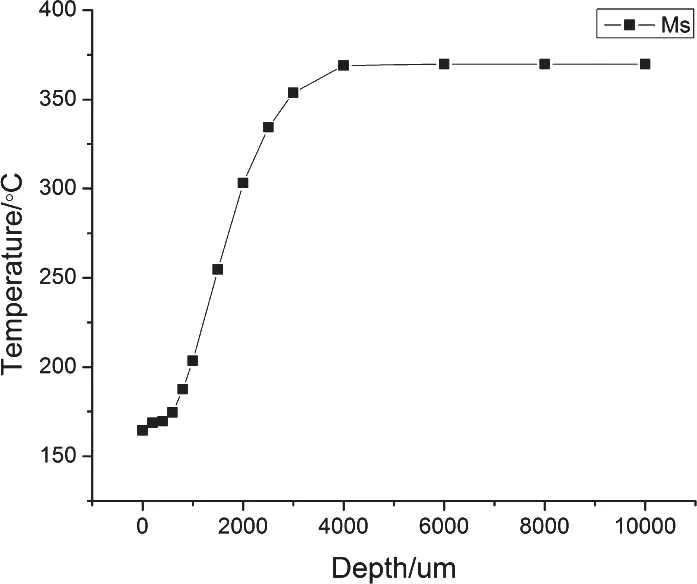

从表面到心部开始生成马氏体的温度呈升高趋势,在距表面4000μm直到心部开始生成马氏体的温度基本维持不变。图8为渗碳层Ms点沿层深的变化情况,Ms点随碳含量升高而降低,故表面开始生成马氏体的温度最低。从表面至距表面4000μm处,开始生成马氏体的温度逐渐升高,则4000μm处至表面先后生成马氏体。从4000μm至10000μm处由于碳含量无变化,故生成马氏体的温度基本维持不变,且由于位于心部,热交换较慢,在淬火过程中心部保持较高温度,距心部距离越小,维持高温时间越长,故从距表面4000μm至心部先后生成马氏体。

图8 Ms点沿层深变化曲线

淬火结束后,各渗碳层最终的组织组成、含量不同。从表面到心部,淬火后奥氏体组织含量逐渐减低,马氏体含量逐渐增加,贝氏体组织占比极少,从表面到心部产生从无到有的变化。

3 结论

(1)利用平衡态向非平衡态过渡的计算方法,可更加精确的计算瞬态下材料的性质、模拟出渗碳后淬火过程的温度场及组织场。

(2)通过计算组织场得知,从距表面4000μm处至表面由于Ms点影响,先后生成马氏体;从距表面4000μm至心部受热扩散速度影响,先后生成马氏体。