蒽醌法制双氧水加氢催化剂EK-Ⅲ的研制及工业应用

2021-06-14陈拥军王庆忠张三华宋志东李荣海

陈拥军,王庆忠,张三华,倪 黎,宋志东,李荣海

(1.中国石化催化剂有限公司长岭分公司,湖南 岳阳 414012;2.吉林市双鸥化工有限公司)

过氧化氢(双氧水)作为一种绿色化工产品广泛应用于化学合成、纺织、造纸、环保等领域,其生产方法主要有硫酸氢铵水溶液电解法、蒽醌加氢法、异丙醇氧化法、氧阴极还原法等,其中蒽醌加氢法为目前国内外工业生产双氧水最主要的方法[1]。2010年以来,受下游需求增长驱动,我国双氧水产能迅速扩张,每年以百万吨以上的速度增长。2020年国内将有约5 160 kt/a双氧水产能投产,预计至2020年底国内双氧水产能将超过19 Mt/a(以双氧水质量分数27.5%计)[2]。

使用蒽醌为反应物,先后通过加氢反应和氧化反应来制取双氧水的生产方法,被称为蒽醌法。加氢过程是这一反应的核心,而催化剂是加氢过程的关键。随着双氧水行业的迅速发展,研制高活性、高选择性的蒽醌加氢催化剂成为行业具有挑战性的重大课题,已成为工业催化剂领域的研究热点之一[3]。

研究认为:蒽醌加氢生产双氧水反应条件缓和,在常温常压下就可以进行;该反应为零级反应,反应效率除了受反应体系特性和催化剂本征性能影响外,很大程度上受制于反应物料外扩散的影响[4-8]。为此,可以通过调整载体孔结构和外表面性质,也可以通过改进钯负载浸渍生产工艺,降低负载钯壳层厚度以利于消除内扩散影响,提高外扩散效率,减少副反应发生几率,以提高催化剂的活性和选择性。本课题以自产大孔氧化铝原粉为原料通过专有技术制备氧化铝球型载体,再按特定工艺制备新型高活性蒽醌加氢催化剂EK-Ⅲ。催化剂在吉林市双鸥化工有限公司首次工业应用并获得一次开车成功,为企业创造了可观的经济效益。以下介绍新型高活性蒽醌加氢催化剂EK-Ⅲ的研制和工业应用情况。

1 新型蒽醌加氢催化剂的研制

1.1 原材料

大孔氧化铝原粉,孔体积不小于1.35 mL/g,自产;黏结剂:食品级柠檬酸C6H8O7·H2O,纯度不低于99%,购自湖南省宁乡县新阳化工有限公司;硅酸钠,工业级,购自湖北武汉吉业化工有限公司;去离子水,自产,Na+质量浓度不大于2.0 mg/L,电导率不大于18 μS/cm;碳酸钠,工业级,购自湖北双环科技有限公司;氯钯酸,自制,Pd质量分数不小于99.5%。

1.2 球形氧化铝载体的制备

按黏结剂质量分数为1.5%~4.5%,将自产大孔氧化铝原粉与黏结剂混合后进行滚球(成球直径为2.6~3.0 mm),成型的湿球放入网带窑,在电加热微负压气氛中,于100~200 ℃下干燥1.5 h,再在590~620 ℃下焙烧3 h,得到球形载体。

1.3 载体的改性

以硅酸钠和去离子水配制质量浓度为8~10 g/L的硅酸钠溶液作为改性剂,在转鼓中按液固比4∶1加入硅酸钠溶液,然后投入载体,迅速封盖,浸渍1 h后,滤去硅酸钠余液,转鼓卸料,对载体进行干燥焙烧处理,得到改性载体。改性载体的主要物化性质见表1。

表1 改性载体的主要物化性质

1.4 催化剂的制备

采用浸渍法制备催化剂。为避免浸渍时因浸渍液吸附于载体上产生大量放热而导致小球炸裂,同时为改善浸渍吸附时金属上量的均匀性,采用专有技术在浸渍前将改性载体进行预湿处理。

预湿后的载体投入转鼓,启动转鼓,将调配好的氯钯酸浸渍溶液迅速加入转鼓中,转动浸渍80 min,以达到载体全部吸附活性钯组分,浸渍完成后用碳酸钠溶液固定浸钯涂层1 h,然后用去离子水洗涤至pH≤10.5,得到浸渍球。

将浸渍并碱处理后的湿球在网带窑上进行连续干燥、焙烧,控制焙烧温度为430~440 ℃、恒温3 h,最后得到蒽醌加氢催化剂EK-Ⅲ成品。两个不同批号(190318R01A与190320R02A)EK-Ⅲ成品的组成和主要物化性质见表2。由表2可以看出,制备的EK-Ⅲ成品比表面积均为170 m2/g以上,堆密度为0.42 g/mL左右,与国内常规蒽醌类催化剂(国内某工业产品催化剂,比表面积为138 m2/g,堆密度为0.62 g/mL)对比,具备大比表面积、低堆密度的特性。

表2 EK-Ⅲ成品的组成及主要物化性质

1.5 催化剂的钯分布

采用上海光学仪器六厂生产的55XA型三目正置金相显微镜观察和测量EK-Ⅲ催化剂的Pd层厚度。EK-Ⅲ催化剂的显微镜照片见图1,国内某工业产品催化剂(对比剂R)(Φ2.8 mm球形,钯质量分数0.30%)的显微镜照片见图2。对比图1和图2可以看出,由于采用大孔载体,在载钯量基本相同情况下,新型EK-Ⅲ蒽醌加氢催化剂的钯分布更广泛也更富集,载钯厚度仅为60~70 μm,而对比剂R的载钯厚度为120~130 μm,表明新型EK-Ⅲ蒽醌加氢催化剂具备薄的载钯厚度的特性。

图1 EK-Ⅲ催化剂的显微镜照片

图2 对比剂R的显微镜照片

2 EK-Ⅲ催化剂的工业应用

2.1 催化剂装填

吉林双鸥化工有限公司双氧水车间二工段(双氧水产能35 kt/a,纯度27.5%)装置的氢化塔为上、下两层双塔设计,EK-Ⅲ催化剂装填在氢化塔的上塔,对比剂R装填在氢化塔的下塔。氢化塔上塔与下塔催化剂串联使用,分别取上、下塔的氢化液分析氢化效率(上塔取样分析结果为EK-Ⅲ催化剂氢化效率、下塔取样分析结果为总的氢化效率)。

上塔装填方式为:氢化塔塔底加网,塔底填装1 000 mm瓷球,在瓷球上方填装1 550 mm EK-Ⅲ催化剂,铺平,上方装填370 mm瓷球,再装填1 510 mm EK-Ⅲ催化剂,铺平,而后装填330 mm瓷球。上塔累计装填EK-Ⅲ催化剂3.266 t,装填堆密度为0.42 g/mL,催化剂床层空隙率为45%。对EK-Ⅲ催化剂采用两段式装填,一方面可稳定催化剂床层,另一方面可延长气液混合、停留的时间以改善反应条件,还可以缩短一次性反应时间,有利于降低二次反应发生的几率,提高催化剂的反应选择性[4]。下塔装填对比剂R的质量为5 t。

2.2 主要操作条件

溶剂配比:φ(重芳烃)∶φ(磷酸三辛脂)=75∶25;工作液组成:总蒽醌质量浓度为135~145 g/L,其中,2-乙基蒽醌质量浓度为70~80 g/L,四氢-2-乙基蒽醌质量浓度为60~70 g/L;氢化塔氢气压力:0.25~0.30 MPa,反应压降不大于0.08 MPa;氢化塔反应温度:45~58 ℃,反应温升不大于10 ℃;工作液流量:135~145 m3/h;萃取液双氧水质量浓度:305~335 g/L(质量分数为27.5%~30%);萃余液双氧水质量浓度:不大于0.5 g/L;出白土床层工作液的碱质量浓度:不大于0.01 g/L。

2.3 EK-Ⅲ催化剂的性能

2019年12月19日EK-Ⅲ蒽醌加氢催化剂一次开车成功,至2020年7月30日装置停工检修,共计运行7个月,期间整个生产线按企业生产计划全程稳定运行。

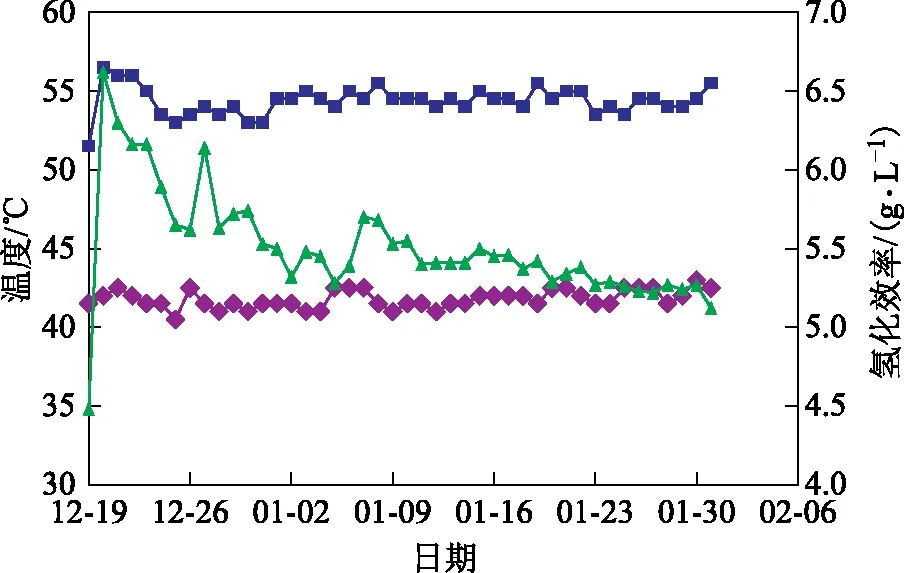

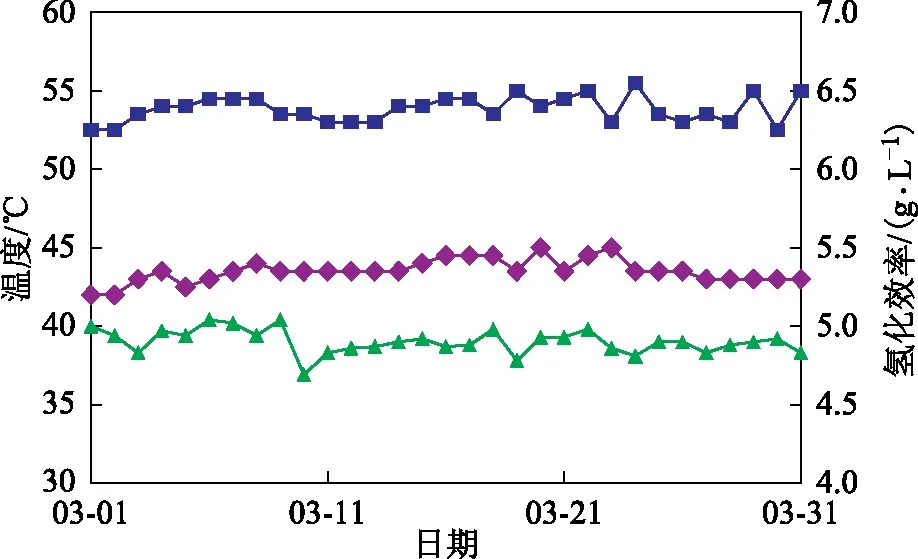

2.3.1 催化剂的蒽醌加氢活性开工初期的预热器温度、氧化塔上塔塔底温度及对应的氢化效率见图3。由图3可以看出,EK-Ⅲ蒽醌加氢催化剂在开工初期即表现出良好的蒽醌加氢活性,氢化效率(指单位体积工作液中有效蒽醌生产双氧水的质量)为4.48~6.62 g/L,折算出的平均产能为5.88~6.14 t/(t·d)(以每天每吨催化剂生产100%双氧水的质量计,下同)。开工中后期(装置运行5~6个月)的对应氢化效率见图4~图6。由图4~图6可以看出,催化剂中后期氢化效率平均值为4.50 g/L,折算出的平均产能为4.22 t/(t·d)以上,说明催化剂具有较高的蒽醌加氢活性,企业可以实现35 kt/a双氧水(纯度27.5%)的产能目标。

图3 开工初期的预热器温度、氧化塔上塔 塔底温度及对应氢化效率趋势◆—预热器温度; ■—氧化塔上塔塔底温度; ▲—氢化效率。图4~图6同

图4 开工中期的预热器温度、氧化塔上塔 塔底温度及对应氢化效率趋势

图5 中后期的预热器温度、氧化塔上塔 塔底温度及对应氢化效率趋势

图6 开工期间每10天的平均氢化效率与温度总趋势

2.3.2 催化剂的选择性蒽醌加氢制双氧水的选择性以工作液组分2-乙基蒽醌的消耗水平和四氢-2-乙基蒽醌组成的变化来表征。装置整个运行期间工作液组成的变化趋势见图7。从图7可以看出,装置运行期间,工作液组成基本无变化,2-乙基蒽醌的降解很少,说明催化剂具有良好的选择性。

图7 工作液组成的变化趋势◆—2-乙基蒽醌; ■—四氢-2-乙基蒽醌; ▲—总的有效蒽醌

2.3.3 EK-Ⅲ蒽醌加氢催化剂的生产能力在装剂量为3.266 t的情况下,EK-Ⅲ催化剂的全周期生产能力如图8所示;在装剂量为5.000 t的情况下,同等反应条件下国内某工业产品催化剂R的全周期生产能力如图9所示。从图8和图9可以看出,与对比剂R相比,EK-Ⅲ蒽醌加氢催化剂在装填量减少30%的情况下,每吨催化剂的产能仍提高20%以上,说明EK-Ⅲ蒽醌加氢催化剂具有较高的生产能力。

图8 EK-Ⅲ催化剂的全周期生产能力■—生产能力;◆—月平均氢化效率。图9同

图9 国内某工业产品催化剂R的全周期生产能力

3 结 论

(1)采用自产大孔氧化铝原粉及专有生产技术开发的新型EK-Ⅲ蒽醌加氢催化剂,具有大的外比表面积、低堆密度、薄的载钯厚度和较高的蒽醌加氢活性。

(2)工业应用结果表明,新型EK-Ⅲ蒽醌加氢催化剂的活性满足企业生产要求,催化剂活性较高、稳定运行周期较长、选择性较好,可以实现企业的产能目标。

(3)与国内先进的R催化剂比较,新型EK-Ⅲ蒽醌加氢催化剂在装填量减少30%的情况下生产能力仍高出20%以上,在国内同类催化剂中表现出先进水平。