双氧水生产系统工作液性质影响因素的探讨

2022-11-22程文明

程文明

(江西世龙实业股份有限公司,江西 乐平 333311)

过氧化氢化学式为H2O2,俗称双氧水。外观为无色透明液体,是一种强氧化剂,其水溶液适用于医用伤口消毒、环境消毒和食品消毒。在一般情况下会分解成水和氧气,但分解速度极慢,加快其反应速度的方法是加入催化剂或用短波射线照射。

双氧水是一种绿色化工产品,其生产和使用过程几乎没有污染,故称为清洁化工产品,应用领域广泛,最初主要应用于军工和医药,后逐步应用于化学品合成、纺织、造纸、环保和食品等领域,市场需求不断扩大。

1 生产装置

生产双氧水的工艺有电解法、异丙醇法、氢氧直接合成法、蒽醌法等。蒽醌法消耗低,工艺自动化程度高,是目前双氧水行业普遍采用的技术,江西世龙实业股份有限公司20万t/a(27.5%)双氧水装置采用蒽醌法,氢气来自公司30万t/a离子膜烧碱副产氢气,项目由黎明化工研究设计院有限责任公司设计,于2019年2月开工建设,2020年5月建成,6月装置投料开车并产出合格的双氧水产品,7月装置通过72 h考核,产能、消耗及质量指标均达到设计要求。

该装置采取钯触媒固定床2-乙基蒽醌法工艺,以2-乙基蒽醌为载体制取过氧化氢,以重芳烃、磷酸三辛酯和四丁基脲为混合溶剂,配制成具有一定组分的工作液。工作液与氢气一起进入装有钯催化剂的氢化塔内,在一定压力、温度下进行氢化反应,得到相应的蒽氢醌氢化溶液,氢化液在氧化塔中被空气氧化,溶液中的蒽氢醌恢复成原来的蒽醌,同时生成过氧化氢,利用过氧化氢在水和工作液中溶解度的不同和工作液与水的密度差,在萃取塔中用纯水萃取含有过氧化氢的工作液(氧化液),得到过氧化氢水溶液(双氧水)。过氧化氢水溶液经芳烃净化、空气吹扫,即可得到浓度≥27.5%的过氧化氢产品。纯水萃取后的工作液(萃余液),经分离除水、碳酸钾溶液干燥、活性氧化铝再生处理后返回氢化工序循环使用。

2 存在的问题

公司双氧水装置自2021年3月开始,萃取塔工况逐步变差,持续出现乳化和液泛,系统流量开不大,无法达产的情况,经分析可能是工作液受到污染或者工作液未清洗干净所致,由于双氧水生产过程中涉及的原理非常复杂,且装置运行时间短,实践经验比较缺乏,一时很难查找到原因,对双氧水生产的主要认识都来自操作规程和与专业人员的日常沟通,通过查找和阅读相关文献,并与行业内从业人员技术交流中发现了一些问题并提出改进措施。

3 改进措施

3.1 污水系统

3.1.1 隔油池

酸性排污废水主要来源于系统萃余排污和氧化槽排污,进入三级隔油池;碱性排污废水主要来源于碱沉降槽、白土床排污以及氢化塔、氢化与后处理白土床的再生废水,碱性废水先进入缓冲池,再不定期用泵送入三级隔油池,造成酸性排污和碱性排污在回收阶段未进行分离,在隔油池中混合,通过查找文献,发现污水酸碱不分离,存在以下问题。

酸性排污(萃余排污)工作液中含有大量双氧水,碱性排污及工作液清洗中排出大量碱水,在地下隔油池相会,产生大量活性氧,遇上池中的工作液,即发生蒽醌降解反应,产生四氢蒽醌环氧化物,并促使工作液乳化。这些含大量降解物和双氧水的工作液又抽回配制釜碱洗,虽然碱洗前有水洗,但已乳化的工作液很难将夹带的双氧水洗涤干净,加碱搅拌洗涤过程中,釜内工作液在有碱和双氧水的情况下进一步发生降解反应,机械搅拌也会使乳化加重。恶性循环由此产生,碱洗频次的增加加剧了这一过程。污水系统改造前示意图见图1。

图1 污水系统改造前示意图

当时由于工作液出现问题,根据行业经验对系统撤料进行了大量碱洗。碱洗后的碱浓度较高,也同样进入了隔油池,加剧了工作液环氧降解。

污水系统只有3级隔油,体积较小,白土床撤料一般多达100 m3,隔油池根本无法有效隔油,污水处理困难,且配制回收工作液量大,酸性、碱洗工作液混合反应,碱、双氧水和氧化铝粉导致乳化回收后难以清洗干净。

实际上自2020年6月开车至2021年4月长达11个月的时间,系统的酸性排污(主要来自萃取塔,含双氧水)和碱性排污(碱沉降、白土床撤料,含碳酸钾和氧化铝粉)一直同时打入同一隔油池。虽然2020年装置产量较高,萃取塔工况也较好,但对后期工作液性质和工况的影响较大。

3.1.2 对隔油池的整改

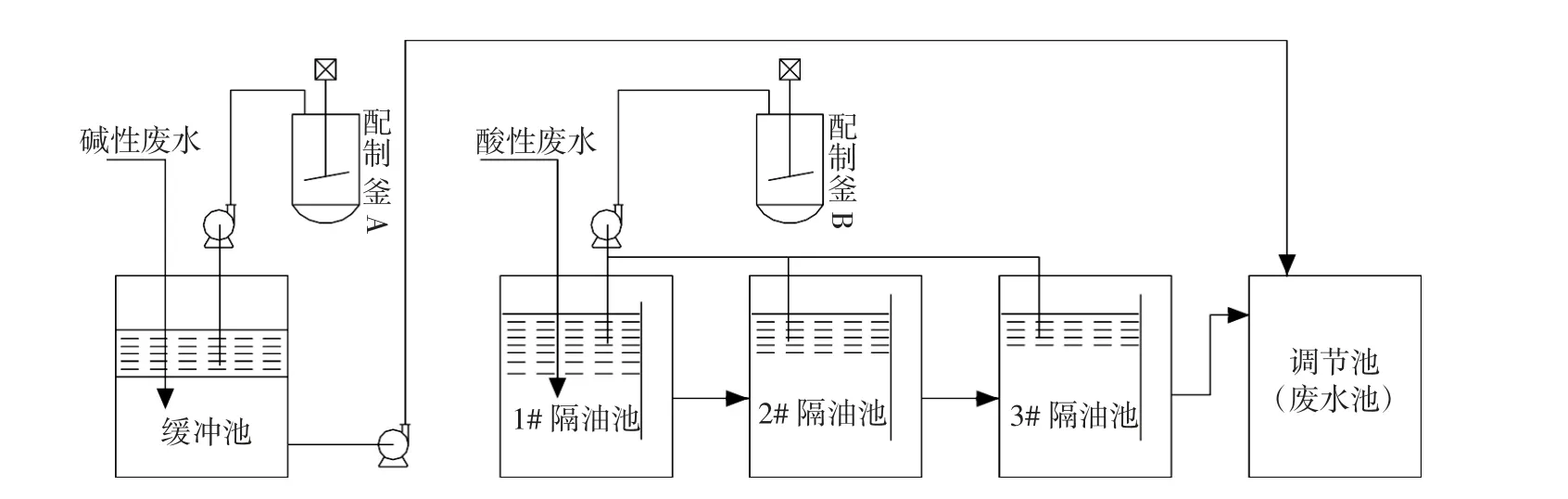

针对这一问题,2021年4月公司对污水处理工作液回收进行了改造,酸性废水仍然进入隔油池分离油相和水相,油相定期回收到配制釜中,水相进入调节池(污水收集),碱性废水进入缓冲池,在缓冲池中进行油水分离,油相定期回收到配制釜中(不与隔油池酸性工作液进入同一配制釜),水相同样直接进入调节池(污水收集),自此杜绝了工作液在隔油池酸碱混合的环氧降解情况。污水系统改造示意图见图2。

图2 污水系统改造示意图

3.2 白土床氧化铝的影响

3.2.1 氧化铝粉的直接影响

2020年12 月更换后处理白土床氧化铝投入使用,发现氢效明显下降,萃取塔视镜结垢,萃余排水颜色由透明变为乳白色;为保证双氧水的产量不大幅下降,进氢化塔预热器出口温度提升了3℃,氢化塔压力提升了0.03 MPa,氢效由8.1 g/L降至7.5 g/L。原因是由于这批后处理白土床氧化铝质量存在问题,大量的氧化铝粉进入氢化塔,覆盖了触媒的孔隙造成催化剂活性下降,氢效逐日降低,同时萃取塔2月开始出现陆续积料带水带碱现象,2021年4月黎明设计院专家来公司现场分析诊断系统问题,对装置情况提出氧化铝粉对萃取塔的液泛和工作液带碱产生影响,同时对工作液的清洗提出指导性建议(需要控制碱洗的用量防止烧碱皂化磷酸三辛酯)。

3.2.2 防治措施

(1)严把氧化铝质量关

针对以上出现的问题,决定严格把控氧化铝的采购质量,既要保证氧化铝的净化能力、再生能力,同时还要保证氧化铝的耐碱强度,对采购进厂的氧化铝首先进行再生能力和净化能力的测试,达标后再对氧化铝强度测试,增加了后处理工作液对氧化铝进行浸泡的实验,原检测强度抽检合格率≥90%,抽检数量≥20颗,改进后采取工作液浸泡48 h强度,抽检合格率≥85%,抽检数量≥20颗。

(2)改进白土床换床施工作业

通过多次观察,每次更换白土床氧化铝后,或多或少都出现系统不稳定的情况,在每次更换氧化铝时,发现从白土床撤下的瓷球上都粘有一些细小的粉末,这些粉末均为氧化铝粉,经公司技术人员商定,专门设计了一台自动振动筛,将每次更换出白土床的撤出瓷球进行清洗,为了防止氧化铝粉大量带入工作液,在填装氧化铝时,新增了气力输送配合袋式除尘装置,减轻氧化铝粉对工作液的影响。

(3)更换了白土床后过滤器

白土床后过滤器为第一道屏障,原设计的过滤器为两级,第一级采取1层5 μm的滤网,第二级采取1层1 μm的滤网,经过取样检测,通过二级后的氧化铝粉粒径在0.8~1.2 μm的占比达到80%,为有效拦截氧化铝粉颗粒,同时又不给系统增加压力,保证系统流量,通过摸索实验将第一级过滤器更换为2层5 μm的滤网,第二级过滤器更换为2层1 μm的滤网,系统压力上升不明显,流量能确保1000 m3/h以上,经检查通过二级后的氧化铝粉粒径在0.8~1.2 μm的占比下降到30%以下,效果比较理想。

(4)调整白土床的投入方式

按原规程要求白土床更换完毕直接投入系统使用,新白土床在投入初期对系统工作液有不同程度的影响。通过行业内的技术交流,2021年2月以后,分厂采取对白土床第一床工作液浸泡24 h,再进行内循环24 h,最后将这床工作液全部撤出清洗,清洗合格的工作液再投入到白土床中使用,大大降低了首次投入白土床给系统造成的波动。

(5)氢化塔催化剂拆卸筛分

氢化塔催化剂活性下降后,通常采取蒸汽再生的方式来恢复催化剂的活性。2021年6月公司将氢化塔三节塔分别切出进行蒸汽再生,但效果不理想,分析原因是氧化铝粉进入氢化塔催化剂形成板结,蒸汽再生难以达到预期效果。2021年8月公司双氧水装置计划性停车检修,对氢化塔的催化剂及瓷球全部撤出进行筛分,并采取了芳烃浸泡,系统检修完毕投入运行后,氢化效率恢复情况良好。

3.3 工作液的清洗

3.3.1 存在的问题

2021年6 月在萃取塔发现工作液乳化明显,经公司技术人员与行业内专家交流分析,认为工作液的清洗可能存在问题,原工作液的清洗方法为先采取纯水清洗,再使用13%~15%碱清洗,最后用纯水、双氧水进行清洗,由于碱洗后的工作液沉降速度很慢,破乳效果不理想,在清洗工作液的环节实际上存在水洗不彻底以及沉淀不充分的情况,如果加入双氧水清洗,可能造成工作液环氧降解,加剧了工作液乳化风险。

3.3.2 改进方案

经查阅有关文献,乳化的工业液加磷酸有利于工作液破乳,为了稳妥起见,在实验室内采用乳化的工业液进行实验,实验结果显示加酸后工作液破乳效果理想,工作液分层较快。

采用分液漏斗进行分层试验可以快速检测工作液清洗情况,效果良好,纳入日常的工作液清洗管理,对工作液清洗的把控很有帮助。

针对碱洗后的工作液沉降速度很慢,破乳效果不理想,在清洗工作液的环节可能存在加入了双氧水清洗造成工作液环氧降解、工作液乳化的风险,调整工作液的清洗程序,增加了工作液碱洗后磷酸处理环节,并列入了操作规程,具体步骤如下。

(1)水洗工作液

开启工作液配制釜进纯水阀门,向釜内加入纯水1500 L,搅拌10~15 min,停止搅拌,静置分层5~10 min。打开配制釜底部视镜前阀门后打开去污水收集池阀门,通过视镜,放出釜内洗涤水和少量不溶解的絮状物后关闭视镜及排水阀。釜内工作液按上述加水、搅拌、静置分层、放出洗水过程,重复进行水洗2~4次,通过配制釜底部取样口,取洗水分析双氧水含量低于0.15 g/L且放出的洗水呈无色透明为止。

(2)碱洗工作液

打开碱高位槽向配制釜加碱阀门,每釜工作液(12~14 m3)加入13%~15%的NaOH溶液130~160 L(碱高位槽12~16 cm液位差),搅拌再生时间30~40 min。然后打开配制釜底部视镜前阀门后打开去污水收集池阀门,通过视镜,放出釜内碱液和絮状物后关闭视镜及排水阀。碱洗后继续加入纯水按上述步骤清洗工作液2~4次,通过配制釜底部取样口,取洗水分析碱度≤2 mg/L且放出的洗水呈无色透明为止。

(3)磷酸清洗工作液

碱洗工作液完毕,进入酸洗环节,每釜工作液(12~14 m3)加入12 L含量约为53.5%的磷酸溶液再加入0.5~1.0 m3的纯水搅拌20~30 min,静置分层排水后按前述水洗步骤重复水洗两三次,从配制釜底部取样口取洗水,直至工作液酸度≤2 mg/L。

(4)双氧水洗工作液

打开工作液配制釜进纯水阀门,向釜内加纯水200 L后关闭进水阀,用软管将双氧水计量槽出料管活接与配制釜活接进口连接,向釜内加入300 L 27.5%过氧化氢,搅拌20~30 min,静置分层。打开配制釜底部视镜前阀门后打开去高浓度污水收集池阀门,通过视镜,放出下层过氧化氢水溶液,关闭排水阀。再向釜内加入纯水,按前述水洗步骤重复水洗两三次,从配制釜底部取样口取洗水,直至工作液中H2O2的含量低于0.15 g/L。

根据以上规程,严格落实管理,工作液的性质明显有所改观。

4 结语

本装置经过半年多的改造及运行调整,从工作液的清洗、白土床氧化铝粉的预防以及污水系统着手,装置的工作液性质已基本恢复原始开车阶段的指标,氢化塔的压力在0.3 MPa以内,温度为55℃时,氢化效率达到8 g/L,萃取塔内工作液透明,排污正常,无乳化现象,双氧水达到了20万t/a的设计产能。