防透视聚酯复合纤维及其面料制备

2021-06-09潘晓娣贾君君雷青松

潘晓娣,贾君君,雷青松,严 岩,2

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900; 2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

夏季人们对浅色轻薄面料青睐有加,但浅色面料的遮蔽性远不如深色面料,特别是白色面料普遍存在内衣和体肤曝露、着装者外观不雅等问题,而夏季衣物的遮蔽问题,不宜采用深色、厚重的面料来解决,于是,防透视纤维及纺织品应运而生。

为获得良好的防透视效果,可以从增大纺织品对可见光的反射、吸收、散射,减少对可见光的透射等方面入手解决,具体实现方法包括改变纤维的截面形状、相关助剂的添加、涂层后整理、织物结构参数的设置等[1]。但是,对于轻薄化面料,涂层后整理会导致其具有手感偏硬、不耐洗涤、热湿舒适性差等缺陷;而改变织物的组织结构对可见光透射率的降低程度极小,因为对于任何织物而言,无论孔隙率多么小,其尺寸对可见光的波长而言均相差5个数量级以上[2];增加织物厚度,虽然可以显著降低可见光的透射率,但是织物太厚又不符合轻薄化的要求。无机微粒通常具有较高的折射率,而纤维的相对折射率较无机微粒要低得多,从而可以大大增加光线在纤维内部的反射界面,达到提高遮蔽性的目的[3]。

将制备异型结构聚酯纤维和添加高含量TiO2相结合,开发防透视面料的研究较多,但各有特点:如中国专利201510289564.6[4]公开了一种橘瓣防透视复合纤维及其制备方法,纤维截面为圆形,双组份均以圆心为起点呈扇形交替分布,双组份分别为高聚物和含有质量含量5%~16%TiO2的另一种高聚物,橘瓣防透视复合纤维的防透视效果较好,但TiO2含量相对过高,成本增加。本文主要从纤维层面出发,将制备皮芯复合结构聚酯纤维和在纤维皮层组分中添加一定含量的TiO2的方法相结合,增加纤维的反射界面,以提高纤维的反射效果,制备防透视纤维及面料。

1 试 验

1.1 原料

半消光聚酯切片:中国石化仪征化纤有限责任公司,TiO2含量 0.30%,特性黏度0.630 dL/g。

消光母粒:厦门鹭意彩色母粒有限公司,TiO2含量60%。

1.2 仪器设备

主要仪器如表1所示。

表1 仪器与设备汇总表

续表-1

1.3 防透视短纤维制备

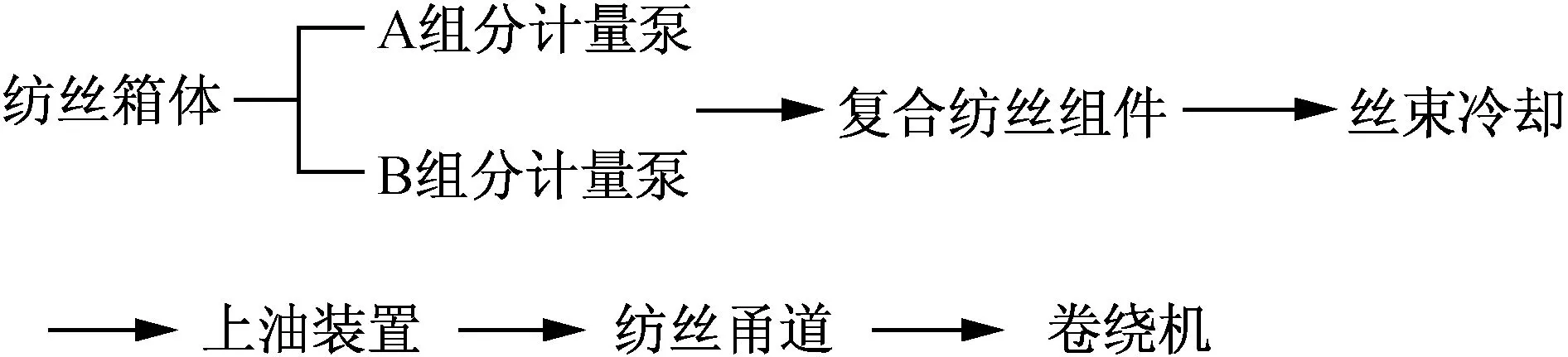

采用复合纺丝技术(图 1),利用同心圆皮芯复合纺丝组件纺制了不同 TiO2含量的防透视UDY纤维。

图1 复合纺丝技术路线示意图

具体纺丝方案如表2所示。主要工艺参数:纺丝速度1 200 m/min,箱体温度285~290 ℃,喷丝板孔数144 孔,孔径0.25 mm,长径比2。

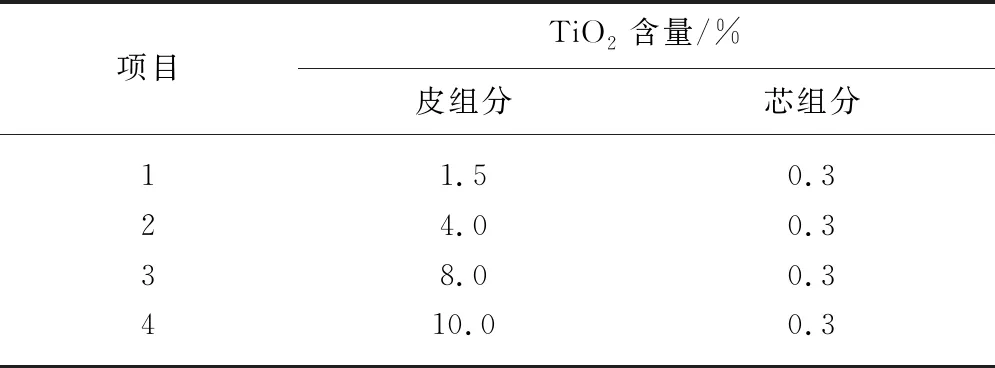

表2 皮芯组分中TiO2含量

采用纺制的UDY纤维进行后牵伸操作制备防透视短纤维,后牵伸生产路线如下:导丝机→浸油槽→第一牵伸机→牵伸浴槽→第二牵伸机→蒸汽加热箱→第三牵伸机→紧张热定型机→上油装置→第四牵伸机→张力辊→卷曲预热箱→卷曲机→松弛热定型机→曳引张力机→切断机。

主要工艺参数:牵伸速度100 m/min,牵伸总牵倍4.2,三牵温度130~190 ℃,紧张热定型温度190 ℃,松弛定型温度70~75 ℃。

1.4 防透视纱线制备

纺纱工艺流程:短纤维→清梳联工序→并条工序→粗纱工序→细纱工序→防透视纱线。主要纺纱工艺如下:

清梳联工序中,输出棉条定量4.0 ktex;并条工序中,采用两道并条,并合根数均为8根,出条速度350 m/min,其中一道并条棉条定量4.2 ktex,棉条重量CV值0.416%;二道并条棉条定量4.1 ktex,棉条重量CV值0.372%;粗纱工序中,粗条定量430 tex,锭转800 r/min,落纱速度500 r/min;细纱工序中,纱线线密度15.6 tex,锭速11 000 r/min。

1.5 防透视面料制备

工艺流程:纱线→浆纱工序→整经工序→机织工序→防透视面料。

主要工艺参数:门幅20 cm,经纱密度228根/cm,纬纱密度152根/cm。

1.6 分析测试

1.6.1 流变性能

采用毛细管流变仪对消光母粒和半光PET切片的共混切片(TiO2含量10%)、半光PET切片分别进行流变性能测试,测试不同温度(280、285、290、295 ℃)下不同剪切速率(1 000、2 000、4 000、6 000、8 000 s-1)的流变性能。测试前需干燥切片。

1.6.2 短纤维力学性能

采用短纤强伸仪按《GB/T 14337—2008化学纤维 短纤维拉伸性能试验方法》标准测试方法测试短纤维的力学性能。

1.6.3 纱线力学性能

采用全自动单纱强力仪按《GB/T 3916—2013纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定》标准测试方法测试纱线的力学性能。

1.6.4 条干值测试

采用USTER条干仪测试纱线、粗纱和棉条的条干均匀度,纱线测试速度400 m/min,测试时间1 min,粗纱和棉条测试速度50 m/min,测试时间5 min。

1.6.5 纱线与金属摩擦系数测试

采用摩擦仪测试纱线与金属的摩擦系数,测试速度200 m/min,每个样品的测试时间30 s。

1.6.6 透射率测试

采用紫外-可见光分光光度计对织物在300~800 nm波长范围内进行透光率测试,波长扫描间隔2 nm。测试过程中,不要拉扯织物,尽量减小织物组织结构的变化。采用人眼最为敏感的550 nm处光波的透过率来评价织物的可见光遮蔽性能[5]。紫外-可见光分光光度计的定量分析依据是朗伯-比尔(Lambert-Beer)定律。即透射率为

T=(IT/I0)×100

式中IT为透射光的辐射强度,cd;I0为从某标准表面反射回来的辐射强度,cd。

2 结果与讨论

2.1 流变性能分析

纺制双组份复合纤维对两种高分子原料有两项基本要求:其一是组分之间应该有足够的黏结力,确保在纺丝过程中不会发生两相剥离。本实验的原料都是 PET,不存在两相相容性的问题;其二是两种组分的流变性能应尽可能接近,以便在同一条件下纺丝,防止熔体流出喷丝孔时产生严重弯头或黏板,导致无法成纤。

纺丝温度是纺丝过程中的关键因素,温度过高会导致熔体黏度降增大,组件压力下降,纤维凝固点波动,严重时甚至无法成纤;温度过低,会导致熔体黏度增高,熔体从喷丝孔喷出时受到的剪切应力增大,导致熔体挤出破裂,使可纺性变差[6]。

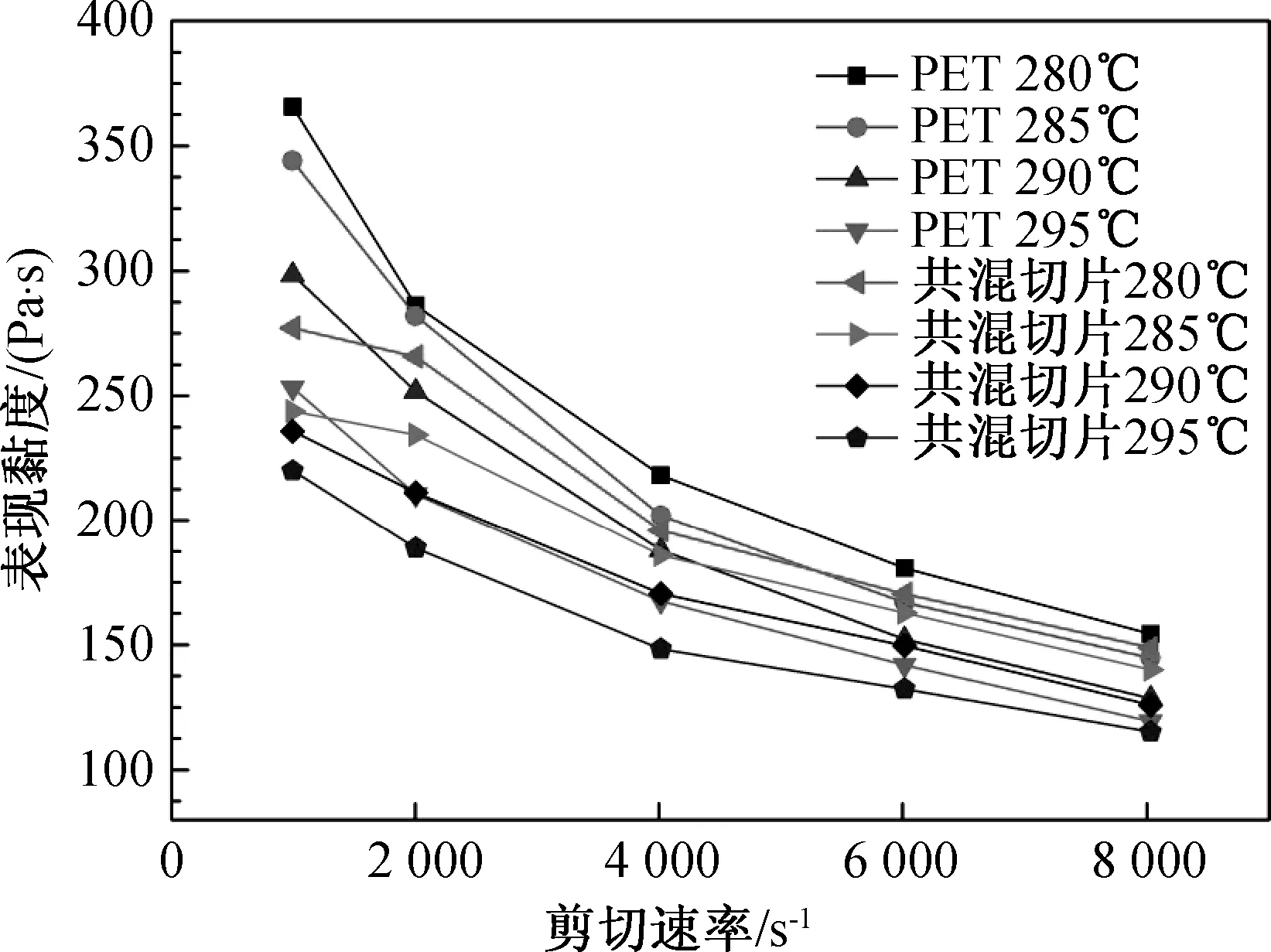

研究消光母粒和半光PET切片的共混切片(TiO2含量10%)、半光PET切片的流变行为,可以对其复合纺丝温度起到一定的指导作用。如图2所示,从表观黏度与剪切速率的关系来看,熔体均为切力变稀型流体,即表观黏度随剪切速率的增加而降低。相同温度条件下,共混切片的熔体黏度较PET熔体的表观黏度低,这是由于TiO2纳米粒子均匀地分散在PET熔体间,起到增塑剂的作用,对分子链的运动起润滑作用,有效地减弱了分子链的相互缠结,使黏度下降[7-8]。当剪切速率在6 000~8 000 s-1时,两种熔体的表观黏度趋于一致,说明纺丝工艺窗比较宽,容易实现稳定纺丝。考虑复合纤维纺丝的要求,即两种组分在一定的纺丝温度下,熔体表观黏度应尽可能接近,以减少纺丝弯头,从而确定合适的纺丝温度在285~ 290 ℃之间。

图2 流变性能(毛细管孔径0.5 mm,长径比2)

2.2 纤维的可纺性及力学性能分析

在设定的纺丝工艺条件下考察纤维的可纺性,试验发现,当皮层组分中TiO2含量为1.5%~8.0%时,纺丝正常,无飘丝无断头现象,而当皮层组分中TiO2含量为10%时,出现2根飘丝,可纺性变差。

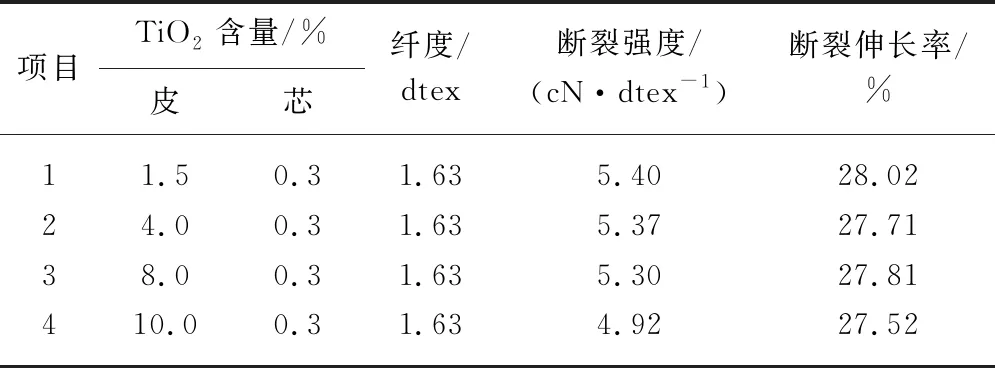

制备的防透视短纤维指标如表3所示。控制芯层组分中TiO2含量保持0.3%不变,当皮层组分中TiO2含量为1.5%~8.0%时,纤维的断裂强度呈下降趋势,但降幅不大,约1.85%,当皮层组分中TiO2含量为10%时,纤维的力学性能明显降低,降幅约8.89%,这一方面可能是由于TiO2位于纤维皮层,随着含量的逐渐增加,粒子分散的愈发集中,容易产生应力集中体而导致纤维的破坏和应力的降低,另一方面可能是因为纤维中TiO2含量过多,导致PET大分子链的运动受阻,距离也随之增大,分子间的作用力相应减小,强度降低[9-10]。

表3 防透视短纤维指标

2.3 纤维的纺纱性能分析

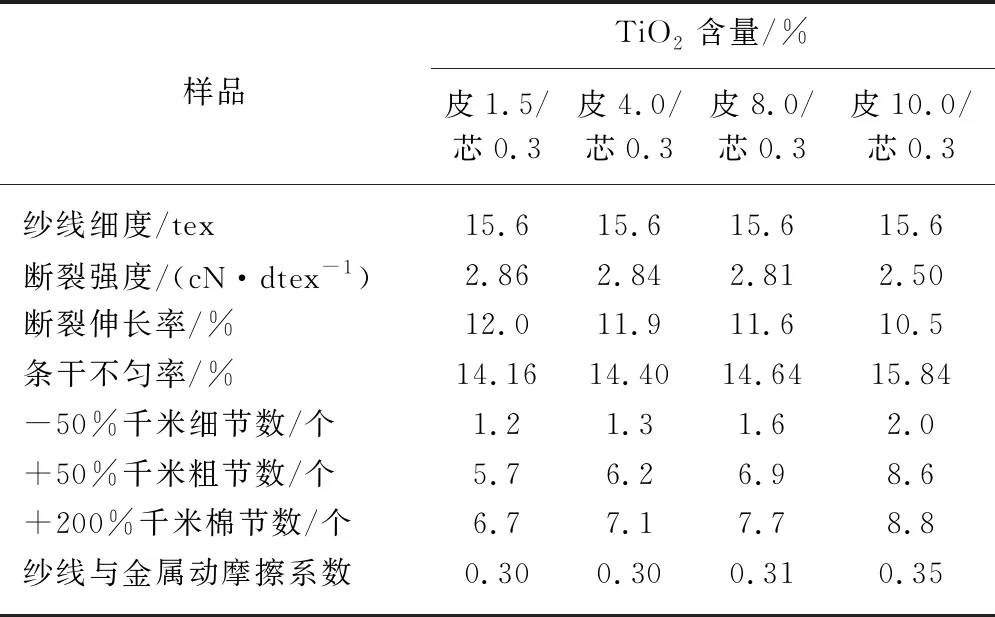

防透视纱线的性能指标如表4所示,随着皮层组分中TiO2含量的增加(1.5%~10.0%),纱线的断裂强度逐渐降低(2.86~2.50 cN/dtex),这种现象与防透视短纤维力学性能降低的原因相同,都是由于TiO2含量过多,产生应力集中体以及纤维大分子链活动受阻,分子间作用力较小,导致强度降低。

表4 防透视纱线性能指标

从表4数据可以看出,当皮层组分中TiO2含量为1.5%~10.0%时,防透视纱线的条干不匀率均大于常规涤纶纱线;同时,防透视纱线的千米粗节数和千米棉结数也明显多于常规涤纶纱线[11],说明防透视细纱的成纱质量相对常规涤纶纱线差,这可能是由于纤维皮层组分中添加了TiO2粒子,纤维表面不是很光滑,造成细纱工序中毛羽增多。

纱线摩擦系数主要取决于纤维的表面形态和纱线的加捻程度,通常而言,较大的摩擦系数将有助于提高纤维在纺纱过程中的抱合力,使成纱更容易[12]。但是纺制防透视细纱过程中出现了白粉,且综合考虑纱线对设备的磨损情况,特别是纺纱设备皮辊的磨损情况,最终确定采用皮层组分中TiO2含量为1.5%~8.0%的短纤维进行纺纱。

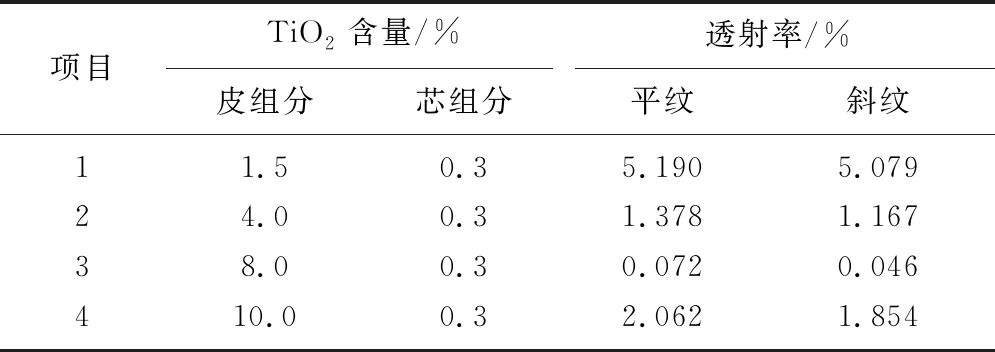

2.4 织物的防透视性能分析

将防透视纱线织成平纹布和斜纹布,测试织物的透射率。由表5可知,保持芯层组分中TiO2含量不变,逐渐增加皮层组分中TiO2含量(1.5%~8.0%),面料的透射率逐渐降低,即防透视性能逐渐增加,这主要是由于随着 TiO2含量的增加,纤维中 TiO2与聚酯基体之间因光学性质的差异而形成了较多的反射界面,一旦光线进入纤维内部,就会出现多次反射、散射等相互作用,增加了透射出来的光线在纤维内部所经过的光程,造成更多的衰减和损失[13],从而相应的增加了面料的防透视效果。

当皮层组分中TiO2含量为10.0%时,面料的透射率增加,即面料的防透视性能降低,说明过多的 TiO2反而会降低面料的防透视性能。这一方面是因为当 TiO2含量大于8.0%,再继续增加TiO2含量至10.0%时,粒子之间发生团聚的机率大幅提高,从而使得纤维内部的反射界面减少,透射率增加;另一方面,随着纤维皮层中TiO2含量的增加,较小的TiO2粒子会逐渐填充在较大颗粒的空隙中,从而在纤维的表面产生镜面排列[14],使反射界面减少,透射率增加,防透视性能下降。

从表5还可以看出面料的防透视性能与面料组织结构的关系,即相同TiO2含量条件下,斜纹面料的防透视性能优于平纹面料。

表5 织物的防透视性能

综合考虑防透视效果、成本、可纺性以及后加工过程中无机粒子对所制备纤维力学性能的影响和对设备的磨损情况,最终确定皮层组分中合适的TiO2添加量为4.0%~8.0%。

3 结 论

a) 在优选的纺丝工艺参数条件下,防透视纤维的可纺性和牵伸性能良好,成品短纤维的力学性能满足纺纱要求。

b) 将防透视纱线经浆纱、整经和机织后得到平纹和斜纹面料,将面料退浆和热定型处理后进行透射率测试,结果发现当皮层组分中TiO2含量4.0%~8.0%,芯层组分中TiO2含量0.3%时,面料的防透视性能最好,且斜纹面料的防透视性能优于平纹面料。