国内外高导热VPI树脂的研究进展

2021-06-09赵登云虞鑫海

赵登云,虞鑫海,夏 宇

(1. 东华大学应用化学系,上海 201620; 2. 苏州巨峰电气绝缘系统股份有限公司,江苏苏州 215214)

VPI是真空压力浸渍工艺的简称,是目前较好的绝缘处理技术。VPI系统包括浸渍树脂、VPI工艺、VPI设备,较少的橡胶粉云母带,包带机和抗电晕技术。其中,浸渍树脂是VPI系统最重要的元素[1]。随着人们对环境保护认识的提高,VPI浸渍树脂已经从以前的以苯乙烯为溶剂的不饱和树脂体系转变为低挥发性、无溶剂的浸渍树脂体系。VPI树脂因其出色的电绝缘性能、可加工性和附着力性能而广泛用于电子和电气绝缘领域。随着现代电子电路和电气设备趋于集成和小型化,设备每单位体积产生的热量急剧增加,并且散热已成为影响设备安全稳定运行的关键因素之一[2-3]。过多的热量积聚将导致材料加速老化,并影响其使用寿命。越来越严重的散热问题对VPI树脂的高导热性和制造技术有了更高的要求。因此,迫切需要开发新的电子封装材料和电气绝缘材料。近年来,高导热填料的引入以及具有高导热率和优异绝缘性能的树脂复合材料的制备为改善VPI树脂的导热率提供了思路和方法。国内外学者对各种类型的填料进行了广泛的研究。在绝缘领域,关注较多的是具有较高热导率和良好绝缘性能的无机颗粒。目前,包括氧化铝、氮化铝、氮化硼及其纳米片和纳米管在内的无机颗粒已成为高导热VPI树脂的研究重点。

1 VPI树脂的导热机理及导热填料分类

1.1 VPI树脂的导热机理

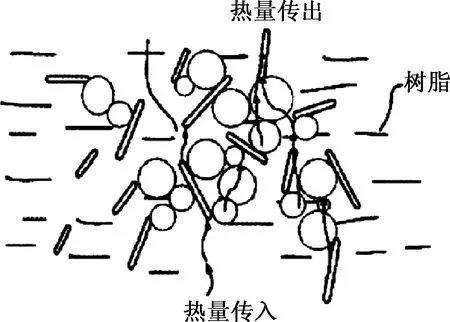

物质的热导率与构成该物质的微观颗粒的运动密切相关。固体材料的传热方法主要是通过导热载体实现的,包括电子、声子和光子[4]。电子是金属材料中导热的主要载体,自由电子通过相互碰撞来转移能量。通常,金属具有高的电导率和导热率。无机颗粒具有规则的晶体结构。由于自由电子被束缚,它们不能用作热量的主要载体。能量转移主要通过晶格振动来实现。量化的晶格振动通常称为声子,其热扩散运动实现热量的传递。在规则的晶体结构下,声子的平均自由程更长,并且可以有效地传递热量,因此,具有规则晶体结构的无机颗粒具有较高的热导率[5-6]。这是比较符合我们常用的导热通路理论的:增加导热填料的含量,更多导热填料颗粒间互相接触,最终形成整个材料体系的导热链条和导热网络。

图1 导热通路理论热量传递示意图[7]

VPI树脂的分子结构无序,晶体面积相对较小,并且声子的平均自由程大大降低,因此VPI树脂的导热系数极低。当前,有两种主要方法可改善VPI树脂的导热性。一种方法是在VPI树脂的基质中形成微观有序的液晶结构,以提高其固有的导热性,这对于从微观层面了解树脂内部的导热机理具有重要意义,但这种方法复杂,并且很少单独用于提高热导率[7]。另一种是在VPI树脂基体中以高导热率填充微米级和纳米级填料,以在体内形成有效的热网络,从而改善整个复合材料的导热率。该方法制备简单,效果明显,有望实现量产[8]。

1.2 导热填料的分类

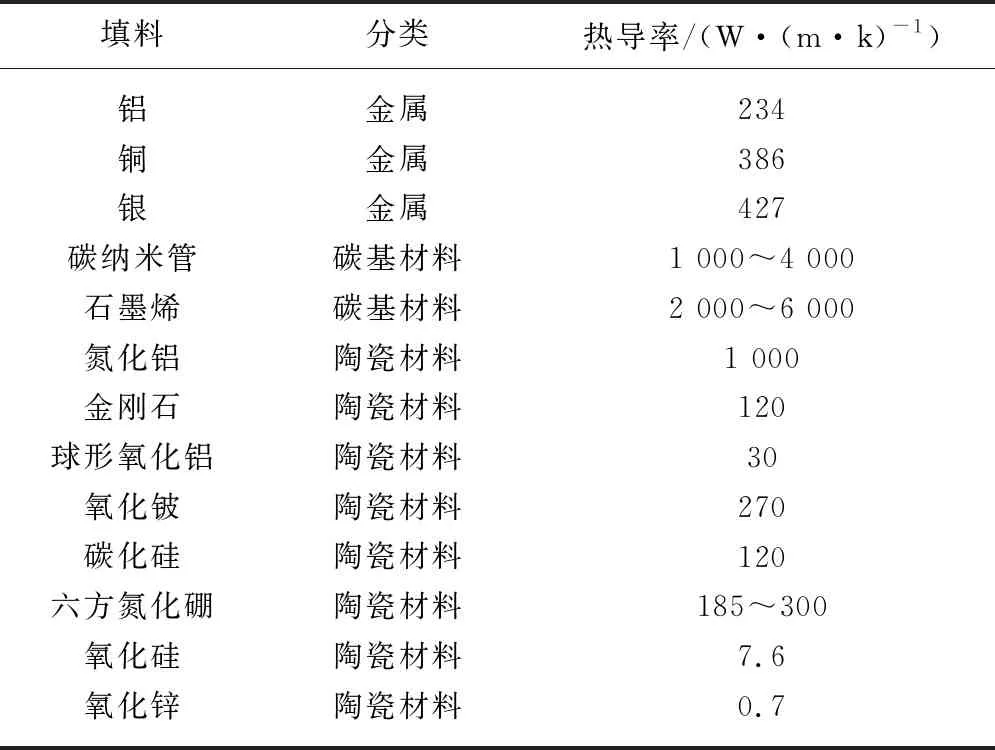

填料的热导率关键在于热量在其内部是怎样传递的,比如:通过纯声子传热的填料,它的热导率较低(球形Al2O3热导率在30 W/(m·K)。而自由电子传热较声子传热效率高。所以金属填料以及碳基填料的热导率普遍比较高[9],表1为常见导热填料的热导率。

表1 常见导热填料的热导率

1.2.1 导热无机绝缘填料

导热无机绝缘填料主要有氧化铝、氮化硼(BN)、氮化铝、氧化锌、氧化镁、氧化硅等,特别以微米级氧化铝和硅微粉为主,氧化锌大多用来做导热硅脂[10]。导热无机绝缘填料被广泛应用于电子电器行业来提高复合材料的热导率,同时由于其具有较好的绝缘性能,常用于高导热领域粉体的填充中。

1.2.2 导热非绝缘填料

最常见的导热非绝缘填料为金属导热填料以及碳系导热填料。铜、铝、银等金属材料被广泛用来提高复合材料的热导率,而且效果很好。但同时又增加了复合材料的导电性,所以金属填料一般应用在非绝缘以及对绝缘性要求较低的领域。碳系材料中有炭(C)、碳纳米管(CNT)、还原氧化石墨烯(rGO)、碳纤维(CF)等。其中炭黑热导率较低,研究者对其关注度不高。一维取向的CNT和CF有极高的热导率,对于二维的rGO比CNT的热导率更高,因为单层rGO能更好的传递热量,但是由于其较大的表面积以及较贵的价格使其在应用方面受到限制[11-12]。

2 VPI树脂热导率的影响因素

VPI浸渍树脂本身具有良好的电绝缘性、机械性能、黏合性等特性。通过这些优异的性能提高其导热系数,将为电子和电气领域的未来提供新材料。浸渍树脂的热导率不仅与树脂基体本身有关,而且与导热填料的某些物理性质有关。改善浸渍树脂导热性的关键是减少声子在基体内的散射,从而传递热量[13]。

2.1 不同种类填料对热导率的影响

高导热率VPI浸渍树脂的导热率与填料颗粒的选择有很大关系。尽管金属颗粒和碳基材料具有很高的固有热导率,可以显著提高聚合物材料的热导率,但它们也改变了聚合物本身的优异电绝缘性,导致电导率和介电常数增加[14]。氧化铝、氮化铝、氮化硼等无机颗粒不仅具有高的导热性,而且不影响聚合物本身的电绝缘性,成为高导热性VPI树脂的关键导热填料颗粒。然而,在这些无机颗粒中[15-16],由于其优异的电绝缘性和高导热性(185~300 W/(m·K)),氮化硼已成为国内外最理想的绝缘和导热填料。六方氮化硼(h-BN)是类似于石墨结构的一种层状结构,具有出色的电绝缘性,高导热率(高达300 W/(m·K)),宽带隙(约5.5~6 eV)。近年来,人们对氮化硼纳米管(BNNT)和氮化硼纳米片(BNNS)给予了更多关注。它们的结构类似于相应的一维碳纳米管和二维石墨片[17],如图2和图3所示,分别为在球磨退火和化学合成的条件下,电子显微镜BNNT和BNNS的形态。与h-BN相比,除了h-BN的一般优势外,它还具有更高的固有热导率,更大的长宽比也可以提高复合材料的热导率。

图2 球磨退火法制备的BNNTs形貌[17]

图3 化学合成法制备的各种BNNSs[18]

专利公开号CN110194918A介绍了一种改性的环氧硅氧烷高导热绝缘浸渍涂料及其制备方法[18]。采用了具有酯基的乙烯基单体和含有乙烯基的疏水性六方氮化硼纳米片来改性环氧树脂,使得氮化硼纳米片和环氧树脂可以共价键合,并且疏水性六方氮化硼中含有的乙烯基纳米片非常小,有效地解决了由常规浸渍清漆的物理填充造成的难以分散均匀和沉降以实现高导热率的问题。浸渍后的涂料具有导热系数高、介电损耗低、耐高低温冲击性、黏合强度好、渗透性好、电场强度高、机械强度高的优点。

2.2 填料颗粒含量对热导率的影响

通常复合材料的热导率随着无机颗粒含量的增加而非线性地增加。因为无机颗粒可以在基体中形成有效的传热网络,从而提高复合材料的导热性[19]。当导热颗粒的含量低时,颗粒与基体之间存在不能有效连接的间隙,并且热量只能通过基体传导。此时,整个系统的热导率变化不大。随着含量的进一步增加,导热链开始形成,无机颗粒彼此接触。当含量超过一定值时,形成导热网络,并且导热率显著增加。杜伯学等[20]在环氧树脂中添加了不同量的BN,发现在低含量填充量为10%时,导热效果不明显。但是当填充量超过10%时,复合材料系统的热导率将显著提高。这意味着此时在环氧树脂主体中已经形成了导热通道。然而,高含量的无机颗粒的填充通常会导致树脂的电性能下降和成本增加[21]。因此,近年来,对具有优异综合性能的低含量高导热性树脂复合材料的追求已成为相关领域的研究热点和挑战。

2.3 填料颗粒的大小及形状对热导率的影响

具有较小粒度的填料通常更易于彼此接触以形成导热通道。例如,Harada M等[22]发现,当填充相同质量的填料时,填料含量≤25%时,填充100 nm Al2O3的复合材料的导热系数增加比填充300 nm Al2O3的复合材料快。导热快,这是因为当填充相同质量分数的Al2O3时,粒径小的填料颗粒数量大,并且导热网络填充量≤25%时,可以填充100 nmAl2O3的浸渍清漆基复合材料的导热系数高于浸渍的清漆基复合材料的导热系数填充有300 nm Al2O3。填充质量分数为30%时,由于较大的粒径,300 nm Al2O3粉末不易团聚,导热系数增加率不降低,100 nm Al2O3呈粉末状团聚,导致其热导率增加速率下降。因此,较小的粒度将在复合系统中引入缺陷,从而降低整个系统的电气和处理性能。目前,常用的方法是使用粒径不同的相同填料,以实现综合性能的提高。粒径小的材料充当导热网络的主要结构,而粒径大的材料则填充粒径小的间隙,从而增加了导热链的形成并改善了复合材料的导热性能[23-24]。公开号CN101381583A公开了一种高导热率的硅氧烷浸渍清漆。制品中使用的填料是具有不同粒径的氮化铝,这有助于在填料之间形成最大的堆积度,从而形成有效的导热通道并提高复合材料的导热性。固化的产品具有良好的机械和电气性能,尤其是出色的导热性[25]。

填料颗粒的形状也将影响复合系统的热导率。专利号CN109913185-A公开了一种片状导热填料,其在热压条件下沿水平方向取向,并且该水平导热膜用于在基板中形成水平导热路径,其中颗粒导热通过使用水平热网络填充片状热填充物中的间隙[26],填充物充当系统中的桥梁,不规则的刚性填料颗粒与基体的摩擦较大,这会使复合系统的界面热阻过大,并且导热系数降低。使用软填料(例如BN)会使颗粒在热压下变形,这有利于在颗粒之间形成更多的连接点,从而提高复合系统的导热性。通常,与普通球形填料相比,具有高长径比的填料可以在低填料含量下获得改善的导热性。常用的高纵横比材料包括一维材料,例如纤维、纳米线和纳米管。Lin Z等[27]发现,填充了5%BNNS的环氧树脂复合体系的热导率与其自身相比提高了113%,而在相同含量的h-BN填充下,导热率仅提高了28%。

2.4 填料表面改性对热导率的影响

由于极性的不同,填料与大多数有机树脂基质的相容性差,颗粒容易在基质中聚集并且难以分散,这增加了系统的黏度。添加不同的材料还将在填料与基体、填料与填料之间形成界面,界面处的间隙会引起严重的声子散射,并影响材料的导热性。因此,可以对填料的表面进行改性以改善复合材料的整体散热性能。

Kim等[28]研究了环氧树脂/酸处理的碳纳米管复合材料封装的超导线圈的热稳定性和电稳定性。羧酸基团通过酸处理成功地附着在CN表面,从而促进了CNT在环氧树脂中的均匀分散,形成了热传导的优先路径。Kim K等[29]发现当BN粒径和填充量相同时,用3-氯丙基三甲氧基硅烷(KBM-703)和环氧丙氧基三甲基硅烷(KBM-403)处理的氮化硼的热导率比未处理的氮化硼高1.41倍。Kiho K等[30]研究了聚硅氮烷(PSZ)改性的BN对环氧树脂热导率的影响,发现由极性官能团的Si-O键的双偶极作用形成的氢键对环氧树脂的热导率有影响。填料颗粒的表面增强了BN与基体的界面结合性能,复合材料在N2环境下于300 ℃ 被热解。当填料的质量分数为70%时,复合材料的热导率增加到3.521 W/(m·K),该比率不变,BN/环氧复合材料的热导率增加1.35倍。汪蔚等[31]使用OTAB阳离子表面活性剂对BN微芯片进行有机改性,并研究了BN表面改性对BN/EP复合材料导热性的影响。结果表明,BN表面改性改善了BN/EP复合材料的界面性能和系统相容性。由于界面热阻的减小,改性的BN/EP复合材料的导热率高于未改性的BN/EP复合材料的导热率。当BN填充量为30%时,改性BN/EP复合材料的热导率为1.03 W/(m·K),是未改性BN/EP的热导率(0.48 W/(m·K))的2.15倍。

2.5 VPI树脂的本征热导率对热导率的影响

如果可以改善浸渍树脂基体的内部结构排列的顺序,则声子的扩散速率将显著提高,从而获得更高的固有热导率。唐杰等用对羟基苯甲酸和对苯二酚合成了含有芳基酯晶体元素的液晶环氧树脂。通过导热黏合剂测得的导热系数为0.9 W/(m·K),高于平均环氧树脂的4.7倍。Harada M等[32]比较了添加体积分数30%的BN不同环氧树脂复合材料的热导率,发现与普通环氧树脂复合材料相比,液晶结构的环氧树脂复合材料的导热率提高了近50%。图4显示了固化后最终复合材料的示意图,较大的颗粒面积代表环氧树脂复合材料基质,较小的颗粒面积代表BN颗粒聚集体。从图4可以看出,整个复合材料都具有微有序结构,相邻的液晶层由BN颗粒形成以连接桥。这种结构极大地提高了复合材料的导热率。

图4 含BN颗粒的环氧树脂液晶区域最终固化结果示意图

3 导热VPI树脂的研究现状及应用

3.1 导热VPI树脂的需求

随着电子元器件的小型化以及高度集成化,散热问题显得尤为重要。国内对于导热产品的起步较晚,技术不够成熟,所以生产出来的浸渍树脂热导率较低(一般低于1 W/(m·K)),对于国内部分高导热产品无法满足。国外对于高导热VPI树脂研究比较早,技术比较成熟,所以目前国内此类产品主要依赖于进口[33]。由于受到国外企业的限制,国内不能大量采购并且价格颇高,所以生产出高导热VPI树脂是尤为重要的。

3.2 导热VPI树脂的分类

目前市面上常用的VPI树脂主要是有机硅类VPI树脂、聚酯亚胺类VPI树脂、聚酰亚胺类VPI树脂、环氧-酸酐类VPI树脂四大类树脂。

3.2.1 有机硅类VPI树脂

有机硅浸渍清漆以有机硅树脂为基础涂料,结构为以Si—O—Si为主链且高度交联的热固性聚硅氧烷体系[34]。国外在20世纪60年代末开始研究有机硅无溶剂浸渍树脂,在此期间,我国也开始研究该技术。目前有机硅浸渍树脂已在国内外电动机和电器中广泛使用。例如,对H、F级有机硅无溶剂浸渍树脂的需求已超过一半。瑞士Vonroll-Isola的3551树脂,美国Dow-Corning的QR-4-3157改进的二组分树脂,德国Wacker的H62C树脂以及俄罗斯的KO-08树脂已形成了规模生产[35]。目前,中国在C级无溶剂有机硅浸渍树脂的开发和应用方面取得了巨大成就。例如,有TJ1173无溶剂有机硅浸渍清漆,其综合性能可与德国Wacker公司的H62C产品相媲美。不含有机硅溶剂的浸渍树脂的优点是其耐热水平基本高于C级,固化挥发物和VOC的排放通常小于2%,特别是对于聚氨酯改性有机硅树脂的耐热性和良好的附着力性能。它的缺点是在室温下黏度较高、导热性差、热浸渍、机械强度低以及价格相对较高。大部分产品主要为低级溶剂型浸渍涂料,有机硅浸渍涂料产品质量较差。应用情况仅适用于中小型电动机,不满足高压大型电动机的要求。因此,对于高压大型电动机,耐高温有机硅无溶剂的VPI树脂将成为未来的关键研究方向[36-37]。

3.2.2 聚酯亚胺类VPI树脂

目前,不饱和聚酯亚胺体系的无溶剂浸渍树脂在国内外被广泛使用,主要用于风力发电领域。聚酯亚胺无溶剂浸渍树脂的范围从早期的苯乙烯作为反应性稀释剂到后来的乙烯基甲苯或丙烯酸酯作为反应性稀释剂。它可以保护环境并优化主体树脂的分子结构。例如,我国生产的TJ13-3聚酯酰亚胺浸渍清漆使用乙烯基甲苯作为稀释剂[38]。CN106118395A公开了一种用于电动汽车马达的浸渍树脂及其制备方法,创造性地将高支化聚硅氧烷和高耐热性不饱和聚酯一起用作基体树脂,使用高沸点双键硅氧烷和丙烯酸酯作为反应性稀释剂,并带有触变剂,做到当VOC零排放时,它是无溶剂浸渍的具有高耐热性、高涂料含量和高附着力的树脂,适用于VPI工艺[39]。国外正在逐步向低VOC排放和无VOC排放的方向发展。例如,Vonroll-Isola公司3309(乙烯基甲苯系列)和Damisol 3630(丙烯酸酯)和deDupont公司Voltatex 4100(乙烯基甲苯系列)和Volt atex 4200(丙烯酸酯)。聚酰亚胺无溶剂浸渍涂料的优点是良好的耐热性和良好的机械性能。它的缺点是价格高,韧性不如无硅树脂的溶剂浸渍树脂涂料,室温下黏度高,导热性差,需要高温浸渍而不易于使用。

3.2.3 聚酰亚胺类VPI树脂

聚酰亚胺浸渍树脂是指包含酰亚胺基团结构的一种聚合物。它的优点是高耐热性、高热黏合强度以及良好的电气和机械性能。广泛用于特殊电动机在高于200 ℃以及更严酷的工作条件下使用。自美国杜邦(DuPont)生产聚酰亚胺涂料等级Pyre-ML以来,许多国家已开始研究聚酰亚胺在电磁线绝缘涂料和涂料中的应用,但其缺点是价格高,韧性不如硅油涂料,在室温下具有高黏度并且需要高温浸渍,所以使用起来不方便[40]。

3.2.4 环氧-酸酐类VPI树脂

环氧酸酐无溶剂浸渍树脂由单分子双酚A环氧树脂和甲基六氢邻苯二甲酸酐组成。它是目前VPI浸渍树脂中具有结构简单、应用范围广以及环境性能和安全性能佳的绝缘浸渍树脂。由于这种树脂具有环保、挥发性低、饱和蒸气压低、易于实现高真空VPI的优点,在国内外越来越广泛地使用。目前,使用最广泛且最环保的环氧酸酐浸渍树脂主要包括Vonroll-Isola的Von-roll-3407系统、日本的SAI6875-55系统、德国的Siemens ET-884系统以及美国的Huntsman公司的 MY790+HY1102系统。其中,Vonroll-3407树脂适用于硬绕和少胶的VPI工艺,具有环境污染低等优点。缺点是室温黏度高,耐热等级F和导热性差。SAI6875-55树脂的固化挥发物含量和VOC排放量接近于零,并且耐热水平也很高。缺点是室温黏度高,需要加热和浸渍,价格高。他们中的大多数目前用于高端牵引电机。中国专利公开号CN106118050A公开了一种低黏度、耐高温、真空压力的无溶剂浸渍树脂及其制备方法。制备的树脂的优点是树脂的挥发物含量小于2%、黏度低、固化收缩率约为0、热伸长率大、耐热指数高达220绝缘级。该树脂是目前中国最高的无溶剂真空压力浸渍树脂。它可用于重型高速机车,动车组的牵引电动机以及具有高耐热性的电动机,以替代进口的电动机[41]。中国专利公开号CN103724597A公开了一种改性的环氧浸渍树脂,其在高压下具有优异的绝缘性能、高的耐热性、储存稳定性和良好的相容性。改性环氧浸渍树脂是将亚胺改性环氧树脂、改性苯并恶嗪树脂潜伏性固化剂和稀释剂为主要原料混合而成,具有耐热等级H、耐高压、良好的储存稳定性和相容性等特点。浸渍树脂主要适用于F、H类大中型高压电动机、风力发电电动机及其他高压绝缘线圈[42]。目前使用的国产1147-2浸渍清漆和JF-9955浸渍清漆,其中JF-9955浸渍清漆是由国内苏州巨峰电气绝缘系统有限公司生产的,这是率先突破国外技术并生产单分子双酚A环氧树脂的,因此开发了JF-9955浸渍该涂料公司具有与Vonroll-3407相同的优势,但也具有耐热性有限和导热性差的缺点。

3.3 导热VPI树脂的应用

3.3.1 电机领域的应用

由于电机的额定电压变大以及装机容量的日渐增加,以至于其正常运转所产生的热量也随之增加。电机的温度升高就会导致电机的机械性能下降、电气绝缘性下降、电机使用寿命变短。目前的电机主要根据以下几种方式进行冷却降温:

水冷:由于冷却用到的去离子水是在高压线圈铜排内部流动的,冷却水中的杂质会导致电气短路事故。在进行水冷处理时须配备水处理设备等。

氢冷: 氢气冷时须配备如氢油系统等这样的庞大的辅助设备,并且冷却氢气中不能混入超过 5%的空气,因为容易引发爆炸危险。

空冷: 空气冷却因为具有结构简单、布置紧凑、运行可靠、安装迅速、维修方便、成本较低等优点。因而市场和用户要求改用空冷。但是空气热容量又太低,达不到冷却能力,须进行结构调整降低导热热阻,进而降低温升。

导热热阻(R)是用来表征材料层或材料本身抵抗热流通过的能力,材料厚度(α)与材料的导热系数(λ)的比值:

R=α/λ

(1)

如上式(1)中,通过降低热阻,来提高绝缘材料的导热系数。因此,电机用高导热绝缘材料(包括高导热浸渍树脂)和新型散热绝缘结构,对现代电机技术研究尤为重要[43]。

3.3.2 电子封装领域的应用

由于集成电子器件逐渐高密度化,布线细微化以及芯片大功率化导致在有限的体积内产生较多的热量,而这些热量不能及时导出,从而导致芯片的工作温度升高,器件不能正常工作,甚至可能导致电子元器件烧毁。

因此导热绝缘材料被广泛应用于电子封装领域主要有以下两种作用:第一是对电子元件进行保护,第二是将集成电路产生的热量及时导出。在早期电子封装多用无机导热绝缘材料,如金属氧化物、氮化物陶瓷等材料,但因其自身性能带有局限性,比如:价格昂贵、难以加工成型等因素无法满足现代电子封装技术的使用要求,目前陶瓷封装已大多用于军事领域。塑料封装因其工艺简单、成本低廉、适合于大生产,已经被广泛应用于民用领域,目前电子封装市场超过90%以上采用塑料封装。

想要提高普通塑料封装材料的导热,往往需要添加大量的导热填料,来提高材料的导热率,降低封装材料的成本等。国外对导热封装材料的研究有很多,例如Ohki Y等用氧化铝颗粒填充环氧树脂,当体积分数填到80%时,导热率可达4.0 W/(m·K)[44]。大粒径氧化铝和小粒径的氧化铝进行复配也能极大提高其热导率。而国内在这方面较为系统性的研究相对较少,高端的高导热电子封装材料仍需要依赖进口。

3.3.3 航空航天领域的应用

由于在航空航天等领域应用的器件通常都需在四高(高频、高压、高功率、高温)的环境下运行,所以对散热的要求极高,因此对胶黏剂、复合材料等绝缘材料的导热性提出了更高的要求。

因陶瓷材料具有耐高温、高强度、低密度、高气密性、耐氧化等优点而被广泛用作航空航天等领域。例如,采用碳化硅纤维增强的SiC纤维陶瓷制造高速飞行器头锥、尾锥和整流罩等弹体部件,同时起到减轻重量和省去部分冷却部件的双重作用,具有良好绝缘性和高导热系数的氮化物和碳化物(氮化铝、氮化硼、氮化硅、碳化硅等)陶瓷被广泛应用于战机、卫星、导弹、火箭等电子系统的封装和高强度耐高温部件。若将这些无机陶瓷填料填充到橡胶、塑料等基体材料中,可以制取具有高热导率的导热绝缘橡胶。美国Berquist公司将研制的导热绝缘橡胶用于飞机太空仓、电子电器等领域。目前已经处于世界一流水平。

4 总结与展望

目前,通过引入无机导热填料制备高导热率的VPI树脂是提高VPI树脂导热率的主要方向。无机高热导率填料的引入可以在基体内形成导热网络,因此热量可以沿着网络快速传递,从而实现散热。复合材料的导热性不仅与基体本身的结构有关,而且与填料的含量、粒径和形态、性能和彼此之间的界面性能有关。

无机颗粒的添加将影响树脂材料本身的电性能。因此,如何获得综合性能优异的复合材料仍然是当前研究面临的挑战。目前,对高导热性高分子材料的电性能研究大多局限于介电常数和电强度的研究,而对电荷特性和老化性能的研究仍较少。