6016铝合金板材表面预处理对电阻点焊的影响

2021-06-08陶志民麻慧琳李延成王芝东张德镇

陶志民,麻慧琳,李延成,王芝东,张德镇

(山东南山铝业股份有限公司,山东 龙口 265713)

铝合金作为汽车轻量化的最佳材料,在车身制造应用过程中需要使用多种连接方式,如焊接、铆接、胶接、包边等。电阻点焊(resistance spot welding,RSW)是一种重要焊接方式,是将工件压紧于两电极之间后通电流,利用电流流经工件接触面及附近区域产生的电阻热将其加热到熔化状态,使之形成金属结合的一种方法。电阻点焊遵循焦耳定律,在汽车主机厂使用电阻点焊工艺对铝板进行连接时,焊机焊接参数为电流、通电时间和电极压力,通常是固定工艺参数,而电阻主要取决于焊接材料。每辆乘用车车身大约需要3000~5000个焊点。可见,电阻点焊的质量和稳定性对车身制造至关重要。

1 试验方法

本试验采用1 mm厚6016铝合金板材,并将其分为经表面预处理(使用Chemetall Gardobond®X4591进行Ti/Zr钝化处理,标记为TZ)与未经表面预处理(标记为NP)两组铝合金板。将宽度50 mm、长度100 mm的合金板材试样,每两片叠在一起进行电阻点焊,每种工艺测量8个焊点,焊接电流依次为32 kA、34 kA、36 kA、38 kA,焊接后用钳子拆开焊点,测量每个熔核直径最大值和最小值,取平均值作为该焊点的熔核直径,再取所有8个焊点直径的平均值作为对比分析数据。对焊点试样进行十字连接拉拔测试,获得焊点的抗拉力强度值。利用光学显微镜和扫描电镜观察合金板试样表面形貌。利用透射电镜观察试样横截面,分析表面处理后形貌。利用表面电阻仪测量试样表面电阻。最终对比不同表面处理工艺板材表面清洁度差别,从而分析其对电阻点焊的影响。

2 试验结果及分析

2.1 电阻点焊性能

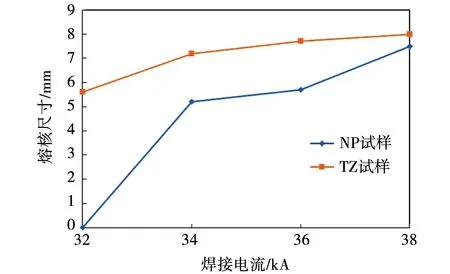

两组合金板试样电阻点焊的焊点典型形貌如图1所示。电阻点焊熔核直径的最低标准值为工件厚度平方根的4倍,推荐达到5倍[1],即:2片1 mm厚试样焊接的最小熔核直径为5.6 mm,目标值为7.0 mm。

图1 电阻点焊焊点形貌Fig.1 Spots of resisitence spot weld

图2是两组试样在不同焊接电流下的熔核直径。由图2可知,随着焊接电流的增加,熔核直径呈增大趋势,这符合焦耳定律。对比TZ和NP试样对应的熔核直径,经TZ试样在所测焊接电流范围内均能达到标准要求,且熔核直径变化不大,具有较宽的焊接工艺窗口。而NP试样,在焊接电流为32 kA时未能焊合;当焊接电流为34 kA时,熔核尺寸不合格;当焊接电流进一步提高至36 kA时,获得合格的熔核直径,但未达到目标值;当焊接电流为38 kA时,出现飞溅现象。考虑到主机厂的节能要求,在保证熔核尺寸和焊接稳定性的前提下,尽量选择较低的焊接电流。因此选用焊接电流为36 kA,对比熔核的十字拉伸测试结果和数据稳定性。

图2 不同焊接电流下的熔核直径Fig.2 Nugget diameters at different welding currents

将两片试样通过电阻点焊焊点连接成“十”字形后,进行抗拉力测试,结果见表1。由表1可见,TZ试样较NP试样具有更大和更稳定的抗拉力值。

表1 焊点十字抗拉测试值(焊接电流为36 kA)Talbe 1 Test values of cross tensile test of welding spots (The welding current is 36 kA)

表面氧化膜均匀的TZ铝合金板材,能够在更大的电流范围内形成稳定的熔池。但当工件表面质量不良,例如NP铝板样品表面存在不均匀的氧化膜时,在熔池形成至尚未冷却期间,污染物和杂质易进入熔池并迅速气化,形成飞溅,影响焊点表面质量和焊接稳定性。

2.2 显微组织

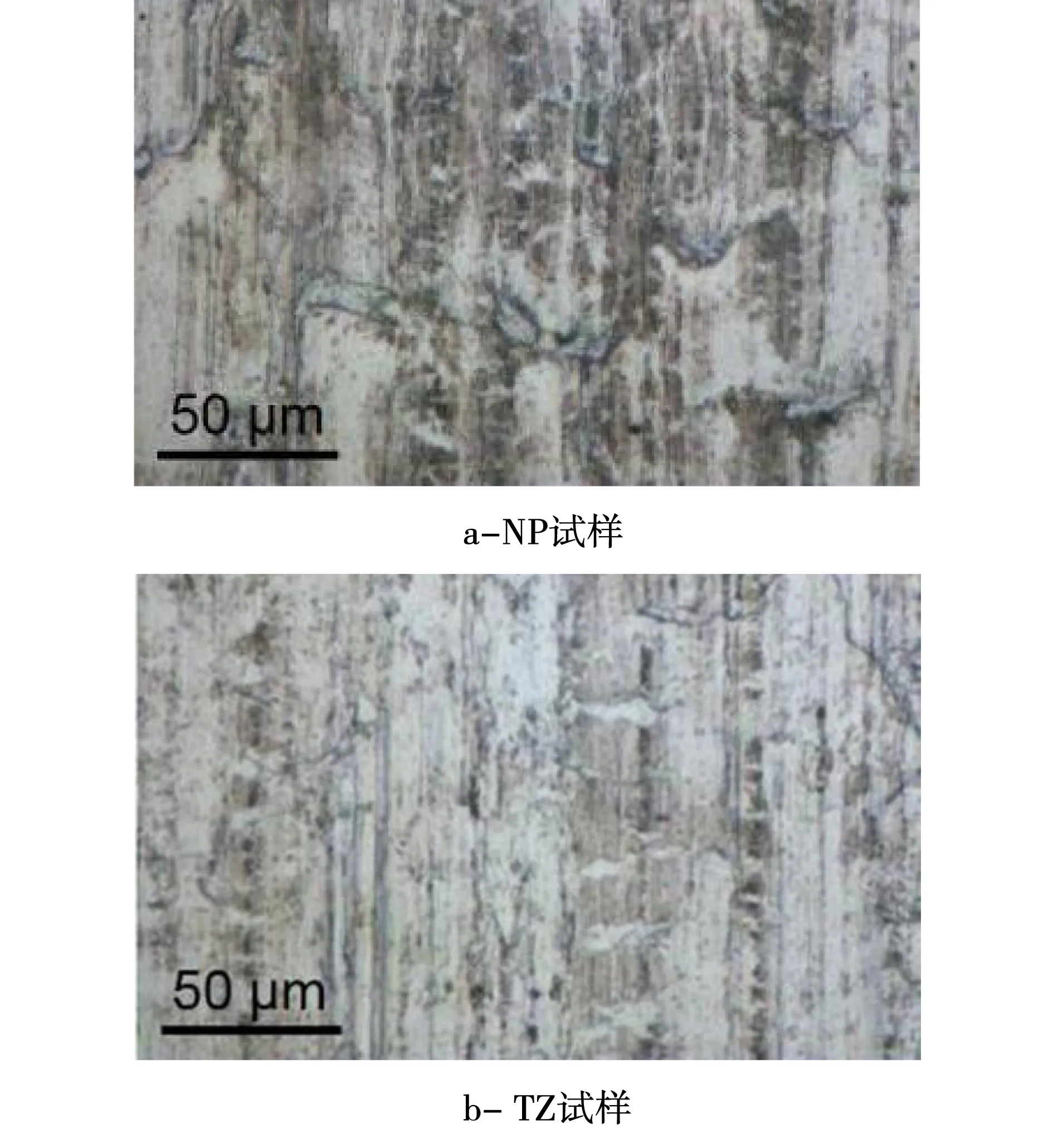

采用光学显微镜观察试样的表面形貌如图3所示。由图3可见,相比TZ试样,NP试样表面存留较多黑褐色的条纹;黑褐色的物质并不是均匀分布,而是呈现沿铝合金板轧制方向拉长的不规则条带状不均匀分布。对比NP和TZ试样,TZ试样上的黑褐色物质数量较NP的少,且颜色更淡。因此,认为这些条纹是在表面预处理前产生的,通过预处理可以减轻。

图3 光学显微镜观察试样的表面形貌Fig.3 Optical microscope photo of sample surface morphologies

通过扫描电镜进一步观察,黑褐色条纹是较为疏松的形貌,与铝合金自然氧化形成的致密的Al2O3氧化膜不同,且条纹表面附着颗粒状物质,见图4a;而经过表面处理的试样表面,相对比较平滑,见图4b。分析显示条纹部位除含有Al、Mg、Si等金属元素外,还含有O和C元素。说明除了金属氧化物之外,还存在有机物成分。

通过透射电镜观察(图中试样表面黑色是为了便于观察和确定试样表面界限而做的镀金层)可知,未经表面处理的试样(NP)上条纹处呈现絮状疏松的结构,颗粒和微孔尺寸均为纳米级,氧化层厚度为200 nm~300 nm,见图5a;而经预处理的试样(TZ)表面的氧化层厚度约5 nm,未观察到疏松和微孔,见图5b。

图4 试样SEM表面形貌Fig.4 SEM microscope photo of sample surface morphologies

图5 试样的氧化层横截面TEM照片Fig.5 TEM images of cross section of sample oxide layer

结合光学显微镜、扫描电镜和透射电镜的观察结果,确认未经预处理的试样表面残留的黑褐色条纹为机械变形层(Near-surface deformed layer),是由于热轧过程中,在高温下钢质轧辊与铝合金带材接触面上大的剪切变形并混杂了热轧乳化液等有机物所产生的纳米级结构。由于其内部夹杂着氧化物颗粒和微气孔,因此呈现相对铝合金基体较低的密度和较差的导电性。

2.3 表面电阻

电阻点焊电阻由以下几部分组成:电极本身的电阻、电极与铝合金板接触电阻、铝合金板工件自身电阻、铝合金板工件间的接触电阻[2]。其中:电极本身和工件本身的电阻由材料特性决定,电极与铝合金板的接触电阻和铝合金板工件间的接触电阻受铝合金板材料表面处理工艺的影响。

试样的表面电阻值平均值:NP试样的为35 μΩ;TZ试样的为18 μΩ。电阻点焊过程中熔核首先在工件接触面产生和形成,并沿水平方向生长[3-4]。工件与工件接触面内导电斑点的分布以及接触电阻的大小直接影响了初始温度场的分布情况,而初始温度场则直接决定了初始形核阶段的特点。铝合金本身具有良好的导电性,由于表面氧化膜的存在,使有效导电面积减小、电流路径增长,就形成了一个附加电阻,即接触电阻[5]。氧化膜过厚,将阻碍电流路径形成,导致无法焊合;完全无氧化膜将导致接触电阻过低,也不利于焊合。铝合金的化学活性强,表面易形成氧化膜,且多具有难熔性质(氧化铝熔点约2 050 ℃,氧化镁熔点约2 500 ℃),导电性极差[6],使得接触电阻比较大,不利于电阻点焊。NP试样由于存在导电性较差的机械变形层,铝合金本身的表面电阻偏高且厚度较厚,在电阻点焊过程中,无法在电极头压力的碾压下破碎,使铝合金板之间无法形成足够的电流回路,从而降低电阻点焊过程中形成的热量和熔核尺寸;同时,由于机械变形层中混杂的有机物和微气孔,导致电阻点焊焊接电流增加时产生飞溅。而TZ试样去除了机械变形层,形成较薄的钝化膜代替氧化层,在电阻点焊过程中能够稳定形成尺寸合格的熔核。

3 结 论

通过对6016铝合金板进行表面预处理,可有效控制氧化层厚度,从而稳定控制表面电阻值,为后续电阻点焊过程获得较宽的工艺窗口和提高焊接稳定性提供基础保障。

1)经表面预处理的6016铝合金板电阻点焊性能优于未经表面预处理的。

2)经表面预处理可有效降低铝合金板表面电阻。

3)自然形成的铝合金表面氧化层实际是纳米结构的氧化物、有机物和微气孔的混合物。

需要指出的是,电阻点焊效果还受电极头压力、电流脉冲周期、电极类型、工件厚度和铝合金成分等因素影响;材料表面预处理工艺也受槽液浓度、处理温度和接触时间等多方面因素影响。