淬火热处理温度对热成形钢铝-硅涂层的影响

2021-06-08姜进京邓宗吉

姜进京, 周 林, 邓宗吉

(1.上海汽车集团股份有限公司 商用车技术中心, 上海 200438;2.马鞍山钢铁股份有限公司 技术中心, 马鞍山 243000)

随着汽车轻量化的发展和安全标准要求的逐年提高,热成形钢由于具有强度高、密度低、无回弹等特点,在汽车车身安全件(如A,B柱和防撞梁等)的用量越来越大,拥有广阔的市场前景。通过使用高强度钢板可减薄许多汽车零部件和结构件的厚度,减轻汽车质量,进而改善环境问题[1-2]。

在热冲压成形过程中,热成形钢在850~950 ℃的炉内奥氏体化3~10 min,然后迅速转移到模具中同时进行成形和淬火处理,最终获得拉伸强度大于1 500 MPa、显微组织全为马氏体的结构件[3]。然而,无涂层热冲压硼钢在加热转移过程中,表层易发生氧化脱碳,影响热冲压件的强度和模具寿命[4]。铝-硅涂层是常用的热成形钢涂层,这种涂层不仅耐高温,还具有优良的耐腐蚀性能和抗高温氧化性能,可以防止钢板表面氧化和脱碳[5]。由于带涂层热成形钢解决了氧化和脱碳的问题,因而得到了广泛的应用,目前应用最广泛的是铝-硅涂层(涂层中硅元素的质量分数为10%)。另外,铝-硅涂层热成形钢热冲压成形后表面即使不经过磷化处理也具有优良的涂装性能和优异的点焊性能。

铝-硅涂层热成形钢涂层中的裂纹及涂层厚度是影响铝-硅涂层热成形钢使用性能的关键因素。铝-硅涂层中的铝、硅元素和钢基体中的铁元素在高温下会相互扩散而发生相变,由于涂层中金属间相与钢基体的热膨胀系数不一致,会导致涂层中出现裂纹[6-9]。目前,对于热冲压成形过程中加热参数对铝-硅涂层热成形钢涂层的相结构及力学性能的影响已有学者做了大量的研究和报道,但很少有学者研究热冲压的加热工艺对不同厚度涂层的铝-硅涂层热成形钢的影响[8],为此,笔者选取了3种不同涂层厚度的铝-硅涂层热成形钢,研究了其在热冲压成形过程中不同淬火热处理温度下涂层相结构的演变和涂层厚度的变化规律。

1 试样制备与试验方法

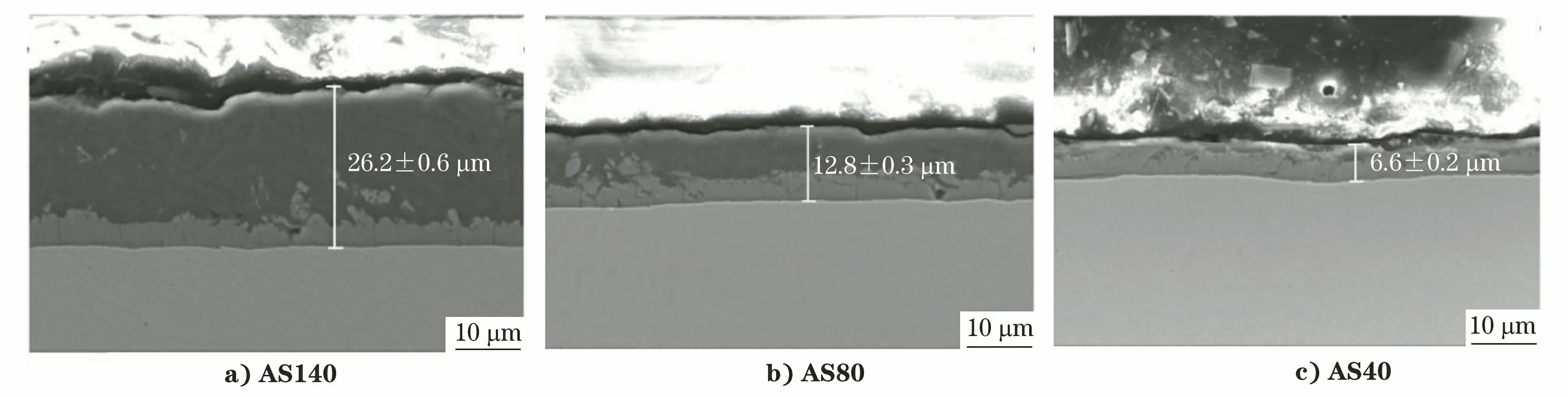

试验采用某钢厂生产的AS140,AS80,AS40 3种不同涂层厚度的铝-硅涂层热成形钢,其化学成分如表1所示。钢板厚度均为1.4 mm,采用线切割加工成尺寸为4 mm×10 mm×1.4 mm的试样,初始涂层截面形貌如图1所示,选取多个位置测量涂层厚度,结果分别为(26.2±0.6),(12.8±0.3),(6.6±0.2 μm)。 对初始涂层进行能谱分析(EDS),可知试样表层由基体到涂层方向AS140相结构顺序为Al7Fe2Si(τ5)、纯铝和Al-Si二元共晶,AS80相结构顺序为Al7Fe2Si(τ5)、纯铝和Al+Si二元共晶,AS40相结构顺序为Al7Fe2Si(τ5)和纯铝。

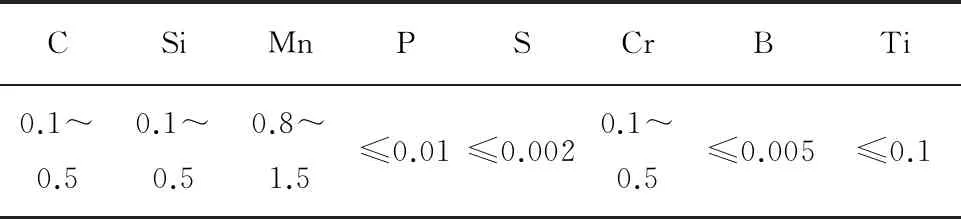

表1 铝-硅涂层热成形钢的化学成分 (质量分数)Tab.1 Chemical compositions of Al-Si coating hotstamped steel (mass fraction) %

图1 不同厚度铝-硅涂层热成形钢初始涂层截面形貌Fig.1 Cross section morphology of initial coating on hot stamped steel with different thicknesses Al-Si coating

采用DIL805A/D型淬火膨胀仪(加热方式为感应加热),在奥氏体化时间为180 s条件下对试样进行不同温度的淬火热处理(温度分别为910,930,950,970 ℃),将3种不同涂层厚度的热成形钢板以10 ℃·s-1的速率加热至试验温度并保温,使之完全奥氏体化,然后以50 ℃·s-1的速率冷却至室温,热处理工艺参数如表2所示。

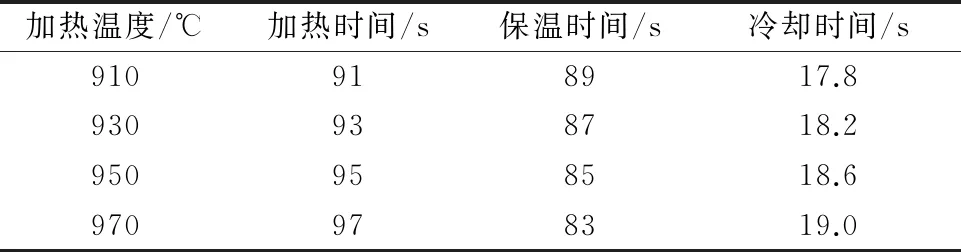

表2 铝-硅涂层热成形钢的淬火热处理工艺参数Tab.2 Quenching heat treatment process parameters of hotstamped steel with Al-Si coating

2 结果与讨论

2.1 淬火热处理温度对涂层相结构的影响

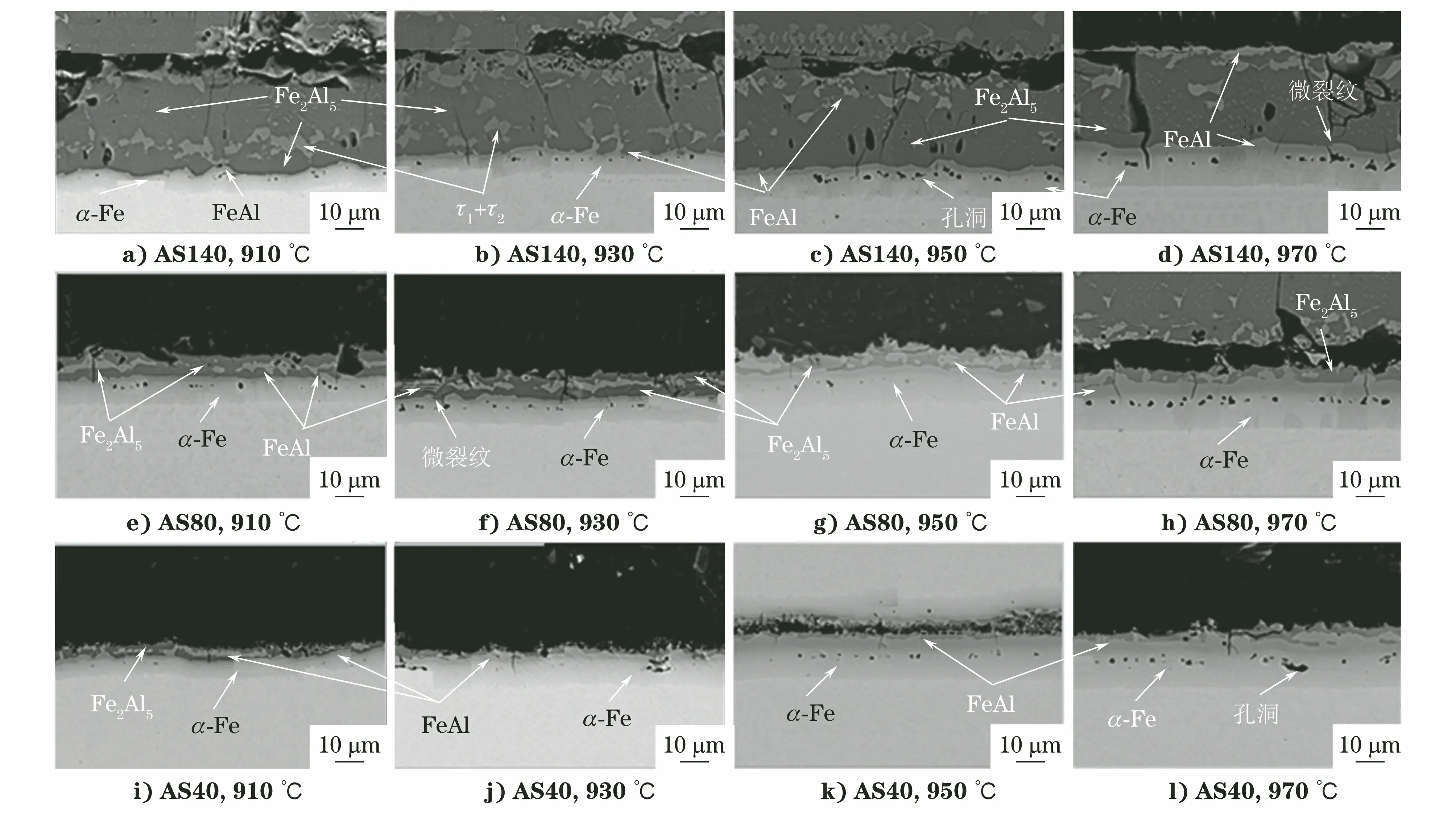

在奥氏体化时间为180 s下进行不同温度的淬火热处理后,带有不同厚度铝-硅涂层的热成形钢其涂层的截面形貌如图2所示。为判断涂层中的相,对不同淬火工艺处理的涂层中金属间化合物进行能谱分析(EDS),结果如表3所示。

表3 铝-硅涂层热成形钢涂层中不同金属间化合物的EDS分析结果(质量分数)Tab.3 EDS analysis results of different intermetallic compoundsin hot stamped steel with Al-Si coating (mass fraction) %

图2 不同淬火热处理温度下AS140,AS80,AS40铝-硅涂层热成形钢的涂层截面SEM形貌Fig.2 SEM morphology of the coating section of AS140,AS80,AS40 hot stamped steel with Al-Si coating atdifferent quenching heat treatment temperatures

试验采用感应加热的方式进行淬火热处理,加热速率较快,所以加热温度为910 ℃时,3种厚度的涂层均已完全合金化,涂层中没有纯铝相的存在。AS140和AS80试样表层均为4层结构,AS140试样表层从钢基体到涂层方向相结构的顺序为α-Fe层、Fe2Al5层、τ1+τ2层和Fe2Al5层,AS80试样表层相结构的顺序为α-Fe层、Fe2Al5层、FeAl层和Fe2Al5层;AS40试样表层相结构近似为3层结构,由α-Fe层,中间Fe2Al5相及外层不连续且硅含量高的FeAl相构成。3种不同厚度的涂层中,其扩散层外侧均出现一层薄薄的FeAl相,且此FeAl层的厚度随温度的升高而增大。在AS140试样的铝-硅涂层中,涂层中间形成白色不连续富硅相(τ1+τ2),且随着加热温度升高,白色富硅相的体积比增大,同时向涂层表层迁移,当温度升至950 ℃后,发生τ1+τ2相向FeAl相的转变;在AS80试样中,涂层中间形成白色连续富硅相(FeAl相),随温度的升高,中间白色富硅相由连续变得不连续,然后逐渐消失;在AS40试样中,涂层中形成白色不连续的富硅相(FeAl相),随温度的升高,白色富硅相消失。通过对比3种不同厚度涂层的相结构发现,涂层越薄,合金化速率越大,合金化时间越短,判断主要是涂层减薄,铁向涂层、铝向钢基体的扩散路径变短,铁、铝饱和时间变短所致。

由图2可见,奥氏体化后,在涂层内部、涂层的表层和扩散层中均出现孔洞,且随温度的升高,孔洞的数量和尺寸也在增加,扩散层中的孔洞形成机制符合柯肯达尔(Kirkendall)效应,即铁和铝扩散系数不同导致界面形成空位,空位聚集形成孔洞[8]。在相同的淬火工艺下,不同厚度涂层扩散层中柯肯达尔孔洞数量由多到少、尺寸由大到小的顺序均为AS140,AS80,AS40,判断主要是由于较厚的涂层具有较高质量分数的硅和铝,能长时间保持较高的浓度梯度,因此,由于涂层中局部化学势降低较慢,铝和硅向钢基体扩散的热力学驱动力较高,与较薄涂层比较,铝-铁的相互扩散作用较剧烈。此外,在涂层中还出现了裂纹,在垂直于涂层与基体的界面方向上扩展,这是由于脆性的金属间化合物与钢基体的热膨胀系数不一致,裂纹向基体方向扩展,直至扩展到扩散层(α-Fe相)时被抑制[10-12]。

2.2 淬火热处理温度对涂层总厚度和扩散层厚度的影响

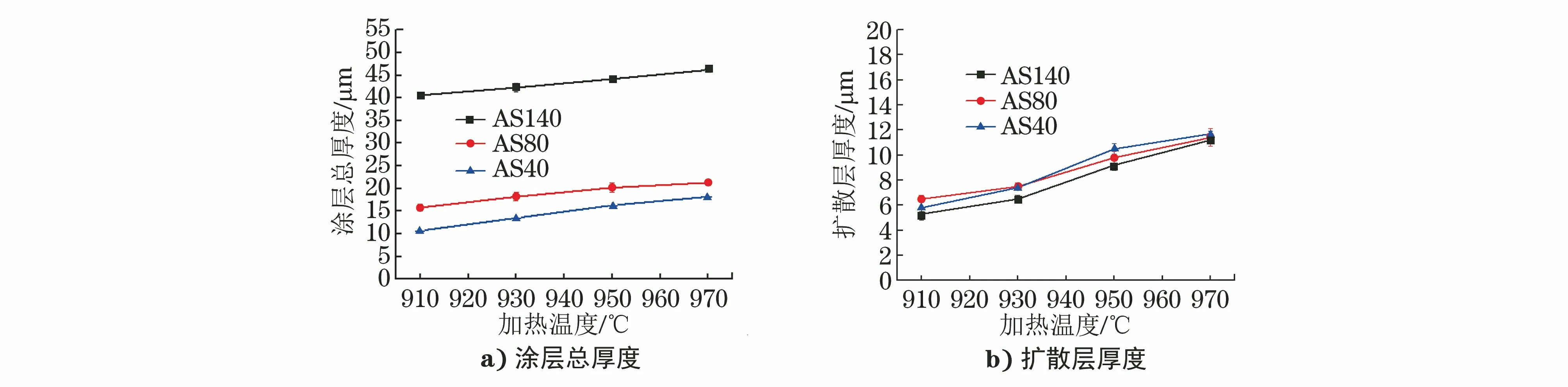

不同厚度涂层的铝-硅涂层钢经过不同温度的淬火热处理后,对涂层厚度进行测量,涂层总厚度和扩散层厚度随温度的变化规律如图3所示,可见随加热温度升高,3种厚度涂层的涂层总厚度和相互扩散层厚度均增大。判断是因为温度越高,铁、铝原子扩散系数越大,扩散速率越快,导致铁、铝之间的扩散越剧烈。扩散层是涂层中的铝、硅向钢基体扩散时,稳定基体中铁的体心立方(bcc)晶格在奥氏体化过程中形成的α-Fe相[10]。根据图3b)可知,3种不同厚度涂层的扩散层厚度相当。判断是因为α-Fe相的生长主要取决于铝和硅在涂层中的化学势及这些元素在基体和涂层界面转化相中的扩散系数,基体和涂层界面的FeAl相和α-Fe均为bcc结构,在相同的淬火工艺条件下,铝和硅在各自相中的扩散系数相近,且涂层中铝和硅化学势的差异对其向基体扩散的动力学影响较小[13]。因此,在相同加热条件下,3种不同厚度涂层的扩散层厚度相当。

图3 不同试样涂层总厚度和扩散层厚度与淬火热处理温度的关系Fig.3 Relationship between a) total coating thickness and b) diffusion layer thickness of different samples and quenching heat treatment temperature

3 结论

(1) 涂层厚度不同,加热后涂层中形成的相结构也不相同。随淬火加热温度升高,涂层中间形成白色的富硅相τ1+τ2,并向FeAl相转变,在同一热处理温度下,随涂层减薄,铁、铝原子的扩散路径变短,铁、铝的饱和时间减少,热处理过程中的合金化时间减少。

(2) 淬火处理后涂层中出现裂纹和孔洞,且随淬火加热温度升高,孔洞数量变多、尺寸变大,在相同的淬火加热温度下,相对于薄涂层,厚涂层中孔洞的数量更多、尺寸更大。

(3) 随淬火加热温度升高,涂层总厚度和扩散层厚度均增加;同一加热温度下3种厚度涂层的相互扩散层厚度相当。