发动机凸轮轴断裂失效分析和预防

2021-05-28杨超林缪志桥黄云飞林观生

杨超林 缪志桥 黄云飞 林观生

摘要:凸轮轴是活塞式发动机配气机构的重要组成部件,在发动机领域有着广泛的应用,如果凸轮轴出现断裂失效将会对发动机的正常功能造成致命性的影响,本文通过运用各种失效分析的方法对凸轮轴的断裂失效进行合理分析,并给出相关建议以便改进质量,预防类似的失效模式。

Abstract: The camshaft is an important component of valve-train piston engine, has been widely used in the field of the engine, if the camshaft appear fracture failure will be fatal influence on the normal function of the engine, this paper use many kinds of failure analysis method to analysis the reason of fracture failure of the camshaft, and gives Suggestions to improve quality, to prevent the similar failure mode.

关键词:凸轮轴;断裂;失效分析;预防

Key words: camshaft;fracture;failure analysis;prevention

中图分类号:TG111.91 文献标识码:A 文章編号:1674-957X(2021)08-0117-02

1 背景

我司发动机装配线反馈冷试阶段发动机出现异常,通过拆机分解发现一侧排气凸轮轴发生断裂,该凸轮轴材料为G300冷激铸铁,现需对凸轮轴断口进行分析以确认断裂原因,并采取相关预防措施降低质量风险。

2 断口宏观分析

先对凸轮轴宏观断口进行分析,如图1所示发现凸轮轴断口边缘有较深和较大面积的打磨痕迹,使用卡尺测量打磨深度为1.15mm(正常零件要求0.5mm以内);打磨长度21.21mm,占据凸轮轴约1/2圆周区域。经检查,整根凸轮轴外观无明显磕碰痕迹,宏观断口未发现明显缺陷,通过断口宏观分析看,主要异常点是凸轮轴结合处有超出标准的打磨行为。

3 断口微观分析(SEM)

①对凸轮轴断口进行超声波清洗,并放置在日立S-3400N 钨灯丝扫描电子显微镜中观察A区域的断口情况,发现A区域裂口内有夹渣铸造缺陷(如图2)。

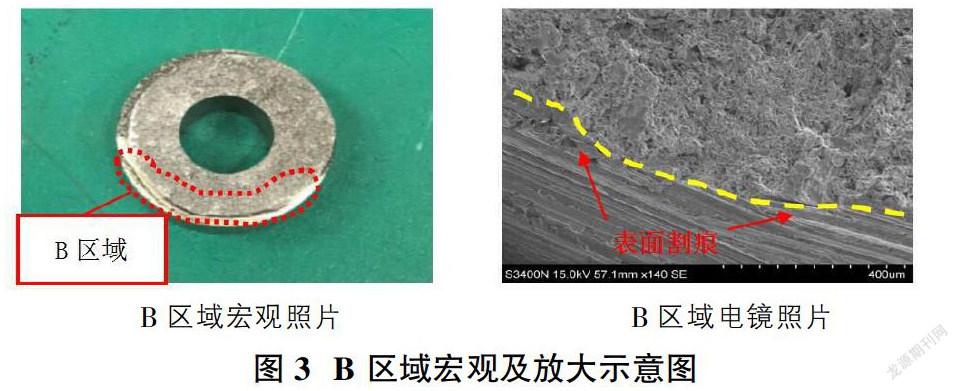

②再通过日立S-3400N 钨灯丝扫描电子显微镜中观察B区域裂口的情况,发现内有表面割痕,割痕区域占据断口横截面约1/2圆周范围,割痕有延伸至断口面(如图3)。

③将日立S-3400N 钨灯丝扫描电子显微镜放大倍数增加到800倍观察断口的其余区域,发现断口有解理断裂(脆性断裂)的形貌特征,可以判断凸轮轴为脆性断裂(如图4)。

4 断口宏观与微观分析结论

通过宏观与微观分析可见凸轮轴约占1/2断面的边缘区域存在打磨/锯伤割痕,且割痕较深,大于正常零件要求0.5mm,约占1/4断面的边缘区域存在表面夹渣铸造缺陷。打磨/锯伤割痕连成约占1/2圆周的区域是凸轮轴的裂纹源,是其发生脆性断裂的诱因,而表面夹渣铸造缺陷是进一步加速凸轮轴断裂的诱因。凸轮轴断口裂源区的表面打磨割伤痕迹会引起应力集中,加速初期裂纹的形成,夹渣铸造缺陷会加剧裂纹扩展,最终导致凸轮轴整体发生快速的解理断裂(脆性断裂)。分析认为,大面积较深的打磨/锯伤割痕是造成凸轮轴发生脆性断裂的诱因。黑色箭头是裂纹扩展方向,详见图5。

5 其余性能检测

5.1 硬度检测

采用AFFRI LD300布氏硬度计对断裂凸轮轴硬度3个检测点进行硬度检测,检测数据见表1,其硬度要求为207~262HBW,实测平均值为238.50 HBW,检测结果合格。

5.2 金相检测

采用Leica DMI3000M金相显微镜对做好的断口样件进行金相分析,对腐蚀前的断口样件进行放大100倍观察,如图6所示,对照相关图谱可以样件的石墨类型为:A型+B型,石长5级,符合要求。采用4%硝酸酒精对样件进行腐蚀,然后分别用100倍和400倍的放大倍率观察样件的金相组织,如图7、图8所示,对照金相图谱可以得出金相组织为:珠光体+少量铁素体,金相组织合格。

6 结论

①断裂凸轮轴的金相组织和硬度均合格,断裂类型为脆断裂。②断裂凸轮轴存在打磨/锯伤的现象,并超出打磨的要求,大面积较深的打磨/锯伤区域是本次凸轮轴断裂失效的主要原因,该原因主要是凸轮轴供应商对质量管控上的疏忽,未严格按照标准的要求进行打磨和修复作业。③断裂凸轮轴表面存在夹渣铸造缺陷,该缺陷加剧了裂纹扩展,加速凸轮轴的断裂失效,可以认为是本次凸轮轴断裂失效的第二项主要原因,需从凸轮轴的加工铸造过程加以控制才可以消除。

7 措施落实

①停止该批次凸轮轴的使用,并排查已装机的发动机的凸轮轴质量情况。②对新上线的凸轮轴进行目视检查,对凸轮轴出现有打磨/锯伤的情形,一律停用。③反馈凸轮轴供应商该次凸轮轴断裂失效的质量问题和主要原因,并通知其进行针对性整改,并要求提供整改报告和断点期限。④组织多功能团队分析相关质量风险,确认存在失效风险的凸轮轴不会流出工厂,并跟踪供应商后续整改零件的质量状况,对相关质量损失进行索赔。

8 总结

通过对失效凸轮轴进行断口宏观、微观分析、硬度、金相等分析,我们得出了本次凸轮轴断裂失效的主要原因,并进行了针对性的措施落实,后续使用的凸轮轴未再出现类似的失效质量问题,获得很好的质量预防效果。在实际生产过程中还存在其他各种不同的失效模式,事实上的失效分析经常综合了不同学科和不同分析技术,不同的失效模式所采取的分析方法也会存在一定的差异,如还需要进行化学成分分析、力学性能分析等方面的分析,本文通过对一例具体的凸轮轴断裂失效模式进行详细分析,希望可以给业内同行做失效模式分析的一个参考思路。

参考文献:

[1]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006.

[2]崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998.

[3]李春胜,黄德彬.金属材料手册[M].北京:化学工业出版社,2005.

[4]上海机械制造工艺研究所主编.金相分析技术[M].上海:上海科学技术文献出版社,1987:178-181.

[5]李炯辉.金属材料金相图谱[M].北京:机械工业出版社,2006.