共轨喷油器阀套涂层开发加速试验研究

2021-05-28陈晓辉沈彬

陈晓辉 沈彬

摘要:高压共轨喷油器作为一种高度柔性控制的燃油喷射器,是柴油机节能减排的关键技术之一[1]。同时高压共轨喷油器的质量也是关注重点,适应市场需求提升共轨喷油器的质量是零部件加工厂家一直努力工作方向。共轨喷油器主要失效模式是阀套冲蚀,阀套冲蚀与使用油品和工作环境相关。为适应市场需求,提高阀套使用时间,增加涂层目前是所有公司都在使用的技术。涂层开发和验证势在必行,涂层的厂家、种类比较繁多,怎么能快速验证适合本公司产品涂层是本文研究重点。

关键词:共轨喷油器;阀套涂层;涂层加速验证

中图分类号:U213.4+22 文献标识码:A 文章编号:1674-957X(2021)08-0009-03

0 引言

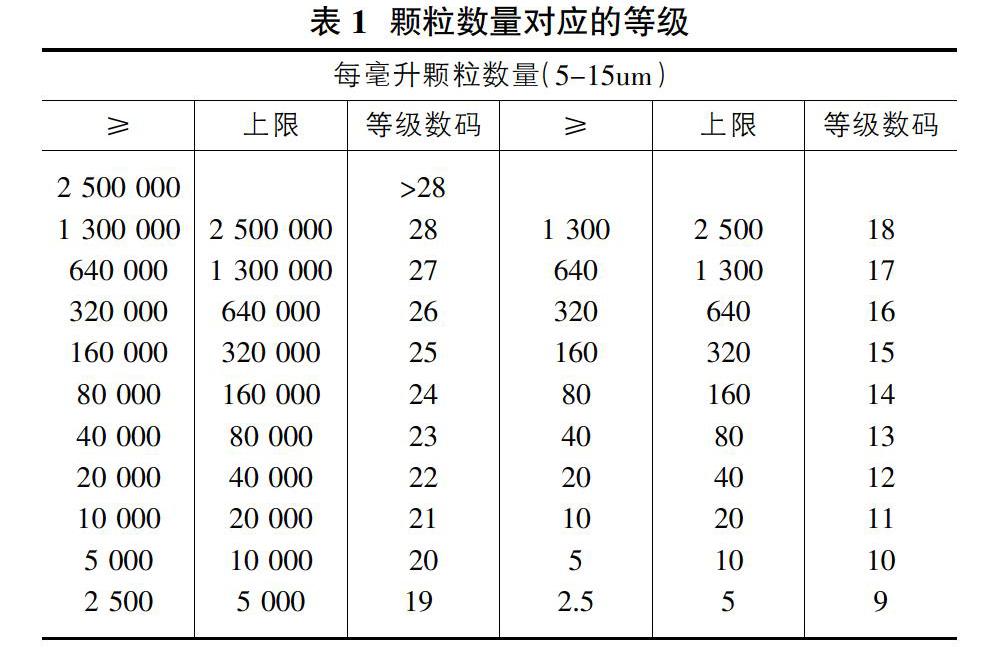

目前,共轨喷油器在市场上失效模式,阀套冲蚀占第一位。失效原因是因为颗粒磨损和气蚀现象产生。共轨喷油器对颗粒和水较明感。中国的柴油现状,据调查每100毫升中有30~300万个5~15μs杂质,而且柴油中水含量大,非道路存在用户存储现象。减少油中颗粒数量或者提高密封面的耐磨损能力,都可以改善密封面冲蚀。为适应市场需求,阀套需要增加涂层来提升质量,但是涂层厂家和种类繁多,传统验证(2000H全速全负荷冷拖和2000H发动机)时间较长、费用较高。在满足质量前提下,缩短开发周期,降低开发成本,节省试验资源是设计者需要考虑的问题。基于上述要求,设计加速试验,筛选出适合本公司产品的涂层。

1 阀套涂层加速试验

1.1 阀套密封面工作状态分析

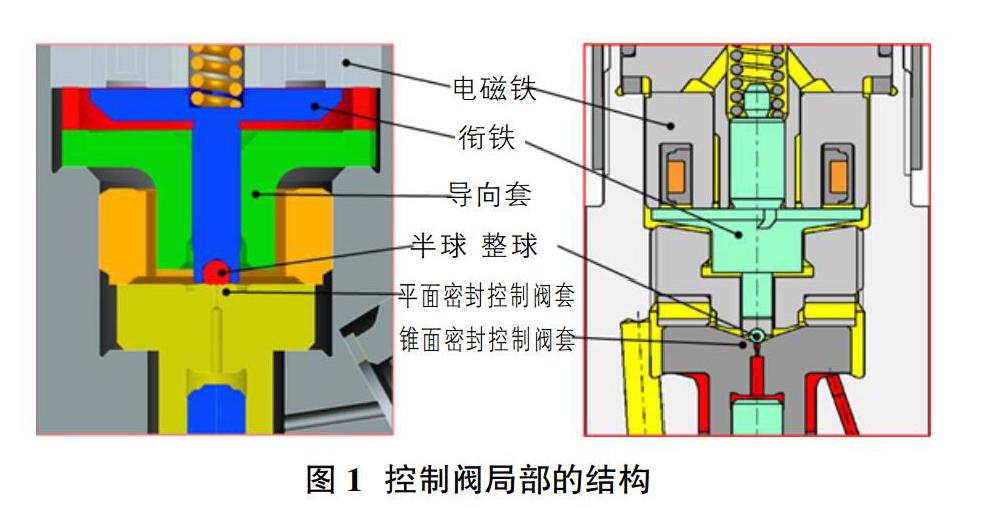

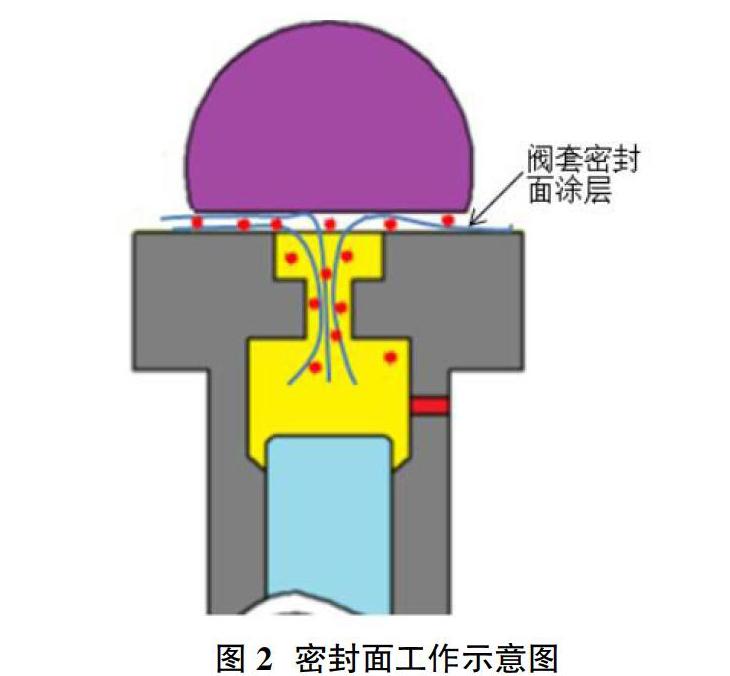

电磁阀组件通电后,陶瓷球抬起,携带颗粒的高压燃油由控制阀套中孔經过密封面与陶瓷球间的缝隙,流向回油油道。密封面承受带颗粒的高压油磨损和气蚀。电磁阀组件断电后,密封面承受弹簧力撞击。(图1、图2)

1.2 阀套涂层的试验

1.2.1 针对电磁阀弹簧力撞击,采用干敲法

1.2.1.1 试验方法

喷油器不接高压油管,在干状态下进行往复运动。试验采用4次喷射加电模式,ECU中设计转速4000RPM,考核次数,2.2亿次(约230H)。每20小时检测阀套涂层情况。

1.2.1.2 试验设备

24V稳压直流电源、 ECU、自制曲轴仿真信号仪器、导线若干。

1.2.1.3 试验样件

准备不同涂层厂家和种类阀套的喷油器总成,其中电磁阀弹簧力、衔铁升程按照产品设计上限进行调整。

1.2.1.4 试验过程

喷油器不接高压油管,在干状态下进行运动。试验采用每循环4次喷射,ECU中发动机转速4000rpm。

1.2.1.5 试验结果分析

通过试验验证,电磁铁弹簧力2.2亿次撞击,DLC 、CrN、TIN涂层没有碎裂落、脱落现象。根据试验结果,说明电磁阀弹簧力的冲击不是阀套损坏的主要原因。

1.2.2 针对油中杂质(颗粒)进行的试验,油品中只添加颗粒,进行对比颗粒加速试验法

1.2.2.1 试验方法

可靠性试验台进行全速全负荷冷托试验。在油箱中添加5um和10um磨料各50%。按照ISO 4406[2] 23级进行颗粒添加。具体见表1。进行对比试验,一次可以考核6支喷油器,标杆喷油器放1支,不加涂层的喷油器放1支,不同厂家、不同种类的涂层各放2支。

1.2.2.2 试验设备及条件

设备:可靠性试验台18.5kW、ECU 、回油流量计、高压油管(2000bar)、共轨泵、喷油器装配工装、EFS 测试台。

条件:①试验用油为JB-1校泵油或GB252中规定的0号轻柴油(掺颗粒);②柴油进油端装滤清器,滤清(15um粗滤),过滤效率:>98.6@μm,流量: 400 l/h。

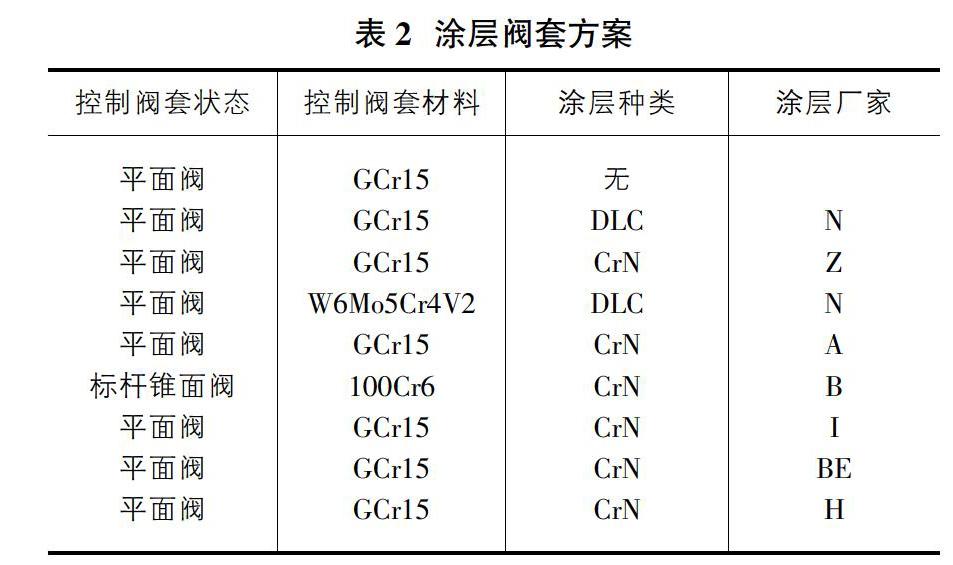

1.2.2.3 试验样件

不同种类和结构的阀套装到喷油器中,电磁阀弹簧力和衔铁升程按照设计上限调整。EFS测试喷油器FL总成流量和回油量。表2 是涂层阀套的方案。

1.2.2.4 试验过程和注意事项

喷油器总成在EFS 试验台测试,记录FL点喷油量和回油量。合格后装到可靠性试验台,回油管接流量计。试验过程参数控制:喷油泵转速:1200rpm,轨压1800bar,加电时间1000us,3次喷射。试验台滤清器精滤(5um)关闭,只留粗滤(15um)。

注意事项:每1个小时查看回油流量计的数值、轨压、喷油等是否正常,回油量大于初始2倍时,停止试验。EFS试验台复测FL点的油量和回油量,确定是阀套原因造成的回油量增大后,拆检电磁阀组件,用影像显微镜查看阀套密封面的损坏。

1.2.2.5 试验结果及结论

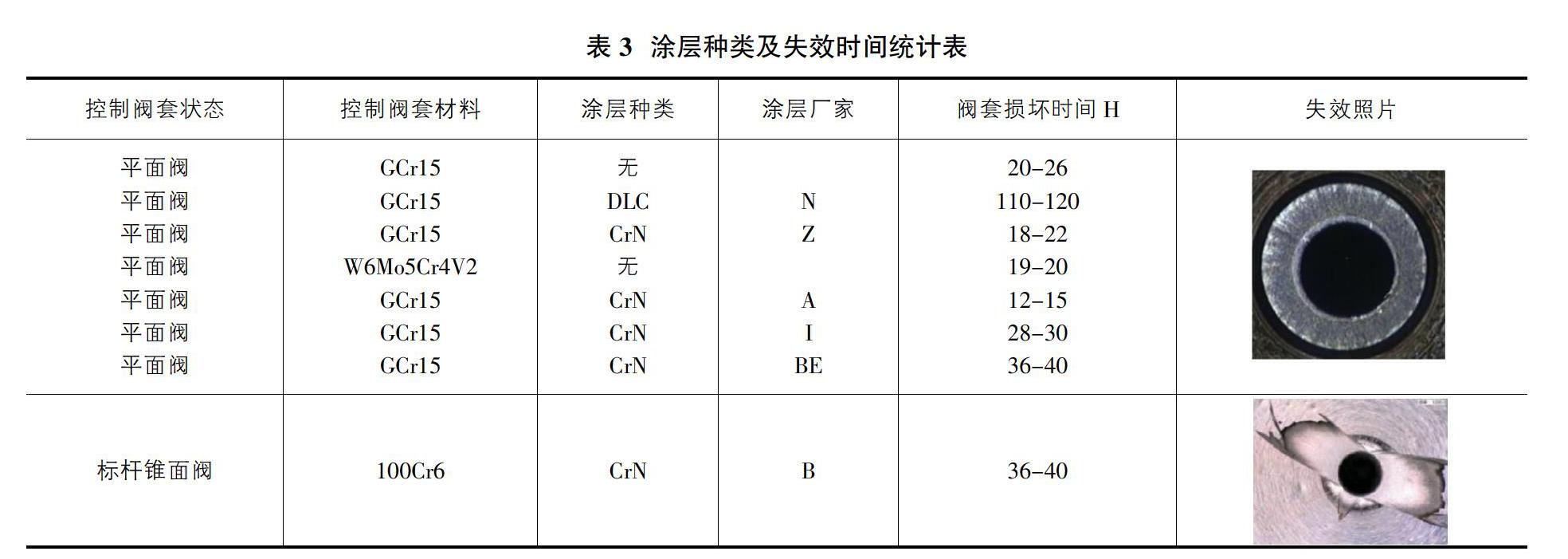

通过颗粒加速对比试验,可以快速筛选出适合涂层,加速试验时间是原冷托试验二十分之一,具体见表3。加速试验节省试验资源,缩短开发周期,可以加大样本量,使验证更充分。

1.2.3 针对油中颗粒(杂质)和含水进行的试验设计,油中添加颗粒和水,进行对比加速试验法。

1.2.3.1 试验方法

由于颗粒磨损实验周期还是稍微长,而且没有气蚀作用,与实际失效有差异,采用在颗粒试验基础上加水20%来进行对比试验。其它条件同颗粒加速磨损。标杆喷油器选用经过市场验证成熟C1方案。

1.2.3.2 试验设备及条件

设备同1.2.2。

条件:

①试验用油GB252中规定的普通柴油[3](掺颗粒)+20%水;②共轨高压泵燃油进口端加装油水分离器,以去除燃油中水分子成分,提高燃油的清洁度;③其余同1.2.2。

1.2.3.3 试验样件

不同种类和结构的阀套装配到喷油器中,电磁阀弹簧力和衔铁升程按照设计上限调整。用EFS试验测试FL点喷油器总成流量和回油量。表4是涂层阀套的方案。

1.2.3.4 试验过程和注意事项

试验过程同1.2.2.4。

注意事项:每30min查看回油流量计的数值、轨压、喷油等是否正常,回油量大于初始2倍时,停止试验,EFS试验台复测FL点的油量和回油量,确定是阀套原因造成的回油量增大后,拆检电磁阀组件,用影像显微镜查看閥套密封面的损坏。

1.2.3.5 试验结果及结论

通过含尘、含水加速对比试验,可以更加快速筛选出适合涂层,加速试验时间是原冷托试验五十分之一,试验样本数更多,验证更充分。样本数量足够多,可以用minitab进行数据分析,试验结果更科学,趋势更明显。图3 为mintab数据分析。

2 涂层验证

加速试验是初期筛选试验,筛选后的涂层样件必须通过冷托可靠性[4]和发动机可靠性的验证。需用经过大量的市场验证才能完成。

3 结束语

通过加速试验,初步选择C1方案进行2000H全速全负荷冷托和2000H发动机验证耐久试验,阀套未冲蚀,市场投放小批,进行验证无故障反馈,符合设计要求。表示加速方法有效,缩短开发时间至少1年、节约开发成本几十万和试验1台/年资源。

参考文献:

[1]葛克云.多孔喷油嘴喷孔加工工艺及其分析[J].中国科技期刊数据库.

[2]INTERNATIONAL STANDARD ISO4406 Hydraulic fluid power-Fluids-Method for coding the level of contanmination by solid particles.

[3]GBT 252-2011,普通柴油[S].

[4]JB/T11416,喷油器总成可靠性考核评定方法、试验方法、故障分类及判定规则[S].