基于扭矩测试的轴系扭转振动研究

2021-05-28叶君超侯小兵刘帅余小玲廖梓璜吕倩

叶君超 侯小兵 刘帅 余小玲 廖梓璜 吕倩

摘要:对于低转速定频压缩机来说,激励倍频之间比较接近,采用集中参数法计算轴系固有频率时,容易因为计算误差导致分析结果与激励倍频重合,从而引发扭转振动共振导致压缩机故障,因此如何有效的计算并测试验证压缩机轴系扭转振动模型具有非常大的工程价值。本文利用无线应变测试仪测试了某压缩机轴系的动态扭矩并进行频谱分析,得到电机轴产生裂纹的原因。然后建立轴系集中参数模型,计算了轴系无阻尼固有频率值,判断出轴系发生了扭转振动共振。通过修改飞轮的转动惯量,避开了扭转振动共振,采用瑞利(Rayleigh)阻尼结合热动力计算结果计算了非共振工况下的扭转振动,在相同的压缩机工况及相同的位置再次对轴系扭转振动进行测试,对比测试结果和扭转振动计算结果进行分析,得到误差小于5%的结论,验证了轴系扭转振动模型有效。本文为压缩机轴系发生扭转振动过大或产生裂纹的故障提供了解决思路。

关键词:电机轴裂纹;非共振工况扭转振动计算;扭转振动测试

Key words: motor shaft crack;non-resonant condition torsional vibration calculation;torsional vibration test

中图分类号:TK427 文献标识码:A 文章编号:1674-957X(2021)08-0020-04

0 引言

压缩机是石油化工行业的核心装备,其安全稳定运行对石油化工产业有着重要意义。压缩机轴系的扭转振动直接影响到压缩机的安全可靠问题,特别对于大功率低转速压缩机轴系来说,其固有频率较低,机组额定转速倍频间隔很窄,轴系固有频率很容易与转速倍频重合,从而引起扭转振动共振。压缩机常用的扭转振动计算方法为集总参数法[1~2],因为在该方法存在简化过程,导致计算结果有时候不能准确反应运行过程中的扭转振动情况,设备在实际运行过程中仍然可能会出现扭转振动过大而危害机组安全。

1 压缩机及测试情况简介

某型五台压缩机在现场安装运行约一年后,某次停机检查发现其中一台电机轴端出现裂纹,时隔一天后,另外一台在同样的位置也出现了类似的裂纹,如图1所示。

为了确定该裂纹是否由于压缩机扭转振动过大引起,采用的无线测试系统对另外一台还未产生裂纹的压缩机在相同位置粘贴应变片进行了扭转振动测试[3],被测压缩机参数如表1所示。

压缩机的驱动机为定频电机,压缩时仅靠旁通阀调节机组排量,为了确定裂纹是否由扭矩过大引起,选取压缩机满载工况进行加载测试,加载工况如表2所示,测试结果如图2所示。

从图2中看出随着进气压力逐渐增大及时间的增长,轴系扭矩波动值也逐渐增长,最终稳定达到2.6×106N.m的峰峰值,是平均扭矩值13倍多,超过了原压缩机设计极限。取图2中最大峰峰值下2秒的动态扭矩值进行FFT分析可知其40Hz处的谐分量远超其他各频率分量,由此可以判定轴系产生裂纹的原因是压缩机扭转振动异常引起。

2 压缩机轴系建模及热动力计算

根据压缩机轴系布局情况,参考文献[4]建立轴系多自由度扭转振动模型如公式(1)所示[4]:

其中I为转动惯量矩阵;C为阻尼矩阵;K为刚度矩阵;T为激励力向量;?渍为角位移向量。将压缩机轴系模型集总简化成惯量刚度参数如表3所示。

将表3带入方程(1)中,取C、T均等于0,解得轴系无阻尼扭转固有频率从小到大依次排列为0Hz、40.8Hz、78.7 Hz、159.1Hz、190.5Hz、390.0Hz、467.5Hz、649.1Hz、700.9Hz、729.3Hz、749.7Hz、1060.2Hz、1063.8Hz、1202.3Hz、1277.1Hz、

2677.4Hz。去除零频率后,二阶及其以上频率均大于压缩机最大激励频率的12倍(60Hz)。根据API618标准,可忽略大于压缩机最大激励频率的12倍及以上谐分量对轴系扭转振动的影响[5],因此本文主要分析一阶固有模态及其振型。根据无阻尼固有频率计算结果可知,压缩机转速的8倍频(40Hz)非常接近无阻尼一阶固有频率(40.8),结合图2测试分析结果可知,轴系扭转振动异常过大是因为发生了扭转振动共振,绘制一阶扭转振型如图3所示。

对比轴系布局可知,出现裂纹的位置处在集中质量块12-13之间,从图3中可以看出12-13之间是振型变化较为剧烈的地方,结合图1可知其直径变化也较为剧烈,即承受的交变扭矩相对较大,从侧面验证了在此处产生裂纹合理性。

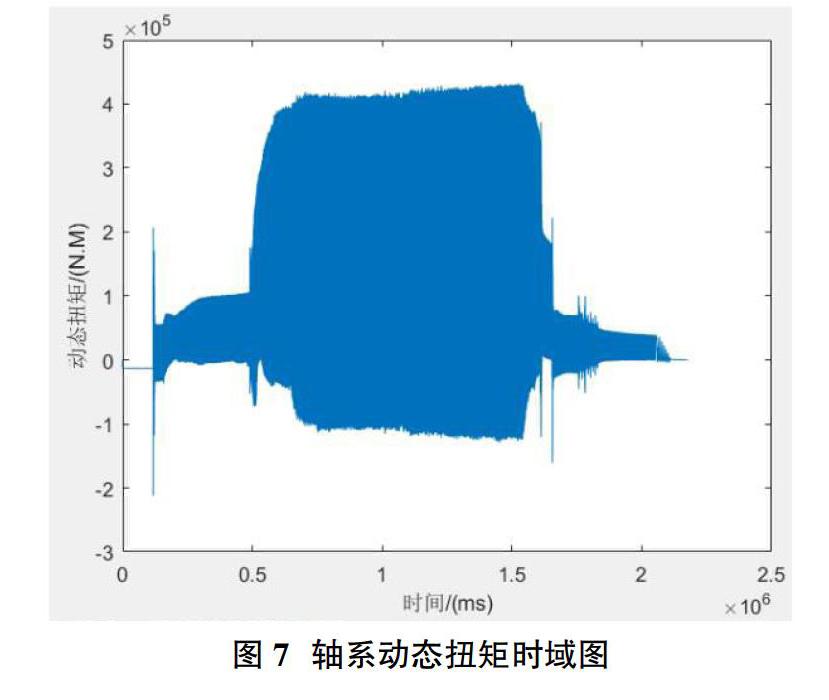

将表2中的热力参数带入压缩机计算软件进行热动力计算得到压缩机曲轴激励曲线如图4所示。

对各列曲轴激励进行快速傅里叶分解可得[6]:(图5)

取压缩机的轴系阻尼系数为瑞利(Rayleigh)阻尼[7],如公式(2):

准为轴系的动态位移,则轴段之间的动态扭矩值为,其中Ti为与刚度值对应的动态扭矩值,取电机轴裂纹产生位置的动态扭矩,即T13绘制动态扭矩时频域图如图6。

3 现场测试分析及对比

因为热、动力计算,集中参数以及测试本身中均有可能存在误差,可知图4中的時频域计算结果和实际运行结果之间会有一定的误差,因此需要再次进行现场测试验证轴系扭转振动模型。

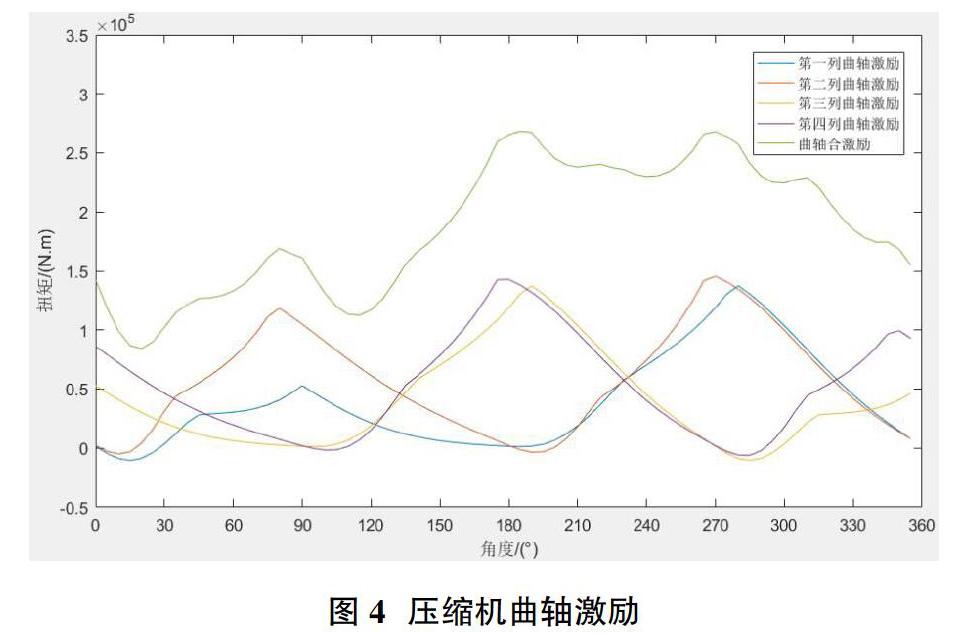

压缩机启机运行后加载如表2中的工况,在另一台未产生裂纹且已经变更转动惯量的压缩机电机轴相同位置粘贴应变片进行动态扭矩测试,如图7所示。

取其稳态工况下2秒的动态扭矩进行FFT分析,如图8所示。

为了更好的对比分析计算及测试值之间的误差,将图7与图8叠加如图9所示。

根据图9所示,计算及测试的误差在时域及频域上均未超过平均扭矩的5%,验证了瑞利(Rayleigh)阻尼取值的有效性及扭转振动计算模型的正确性。

验证计算模型的正确性之后,通过此模型计算了压缩机在其他工况下的扭转振动值,总体处在-2E5~5E5N.M之间,满足轴系的疲劳寿命要求,保证了轴系安全。

4 结论

本文针对压缩机电机轴段产生裂纹的故障进行了扭转振动测试分析,然后采用集总参数法建立压缩机轴系集总参数模型,采用瑞利(Rayleigh)阻尼建立了不同倍频下的阻尼矩阵。通过减去飞轮的转动惯量,计算了非共振状态下的轴系扭转振动,后经过现场同工况加载测试,对比计算值与实测值之间的误差相对平均扭矩未超过5%,验证了轴系扭转振动计算模型的准确性。最终采用此模型计算了其他工况下的压缩机扭转振动,保证了轴系的安全。

参考文献:

[1]王琪.内燃机轴系扭转振动[M].1985:87-90.

[2]陈梅芳,叶君超,张晓青,等.往复式压缩机组轴系分块的扭转刚度计算研究[J].压缩机技术,2018(1).

[3]王一兵,汪坤,余小玲,叶君超.往复式压缩机轴系扭转振动测试研究[J].石油机械,2020,48(07):123-128.

[4]上官文斌, 陈超, 段小成,等.发动机曲轴系统扭转振动建模与实测分析[J].振动:测试与诊断,2012(04):40-47,166.

[5]API 618,Reciprocation Compressors for Petroleum, Chemical and Gas Industry Services[S],Fifth Edition, American Petroleum Institute, Washington D.C.,2007.

[6]郑近德,潘海洋,程军圣,包家汉,刘庆运,丁克勤.基于自适应经验傅里叶分解的机械故障诊断方法[J].机械工程学报,2020,56(09):125-136.

[7]高品贤.影响曲轴扭振计算与测量间差异的几个主要因素[J].内燃机学报,1985(01):31-38,100.

式中:cout为外阻尼系数;cin旋转质量i和旋转质量i+1之间的内阻尼系数;ai为外单位阻尼系数,bi为内单位阻尼系数;Ii,Ki为相应旋转质量的转动惯量及之间的扭转刚度;?棕=2?仔f,f=n/60,n为曲轴转速。根据以往已有的计算经验取ai=0.06、bi=0.04带入公式(2)建立不同倍频下的阻尼矩阵C?棕。

因为在共振状态下扭转振动的峰值对阻尼非常敏感,参考文献[7]可知采用瑞利阻尼计算轴系共振状态下的扭转振动值误差较大,因此本文中仅采用瑞利阻尼计算非共振工况。根据机组实际情况从将轴系飞轮减掉400 kg.m2的转动惯量,将表3中I11变更为1429.9 kg.m2后带入公式(1),令C、T等于0,再次进行计算得到变更后的轴系无阻尼一阶固有频率为43.1Hz,处在8倍频与9倍频之间(二阶及其以上大于60Hz,予以忽略),轴系处于非共振状态。

将变更后的表3,图5及C?棕中的数据带入公式(1),令计算得到轴系的扭轉振动角位移为?准={?准1,?准2…,?准16},其中