LNG 储罐用9Ni 钢板国产化过程中的设计要点解析

2021-05-28蒋宾伟

蒋宾伟

(中海油石化工程有限公司,山东 济南 250000)

9Ni 钢板因其低温韧性好、强度高、焊接工艺简洁、不需要焊前及焊后热处理等优点,被广泛应用于LNG 储罐的建设中。一台LNG 储罐的投资中,其9Ni 钢板的合同额接近整个物资采购量的三分之一,是LNG 储罐项目建设最重要的物资。我国自主建造LNG 储罐的初期,9Ni 钢板多依赖进口,其材料性能和采购的时效性都很难精准控制,价格上也一直居高不下。

2007 年,太钢首次自主研发的LNG 低温压力容器用9Ni 钢板[1]获得成功,随后国内多家钢厂都已经研制出符合要求的9Ni 钢板并取得了相关认证。经过十余年探索,钢板的生产工艺逐渐成熟,柳智[2]的研究成果表明国产化9Ni 钢各个方面均符合相关技术标准对9Ni 钢的要求,并且在国内外得到应用。同时近些年国内外对于9Ni 钢板的研究也进行的如火如荼,主要集中在:淬火对9Ni 钢残余奥氏体辅助循环塑性的研究[3],热处理对9%Ni 钢性能的影响[4-5],9Ni 钢板的生产工艺[6-7]等方面。

本文对近期几个LNG 储罐建设项目中9Ni 钢板物资采购中遇到的一些典型技术问题进行了总结,并从设计角度提出了一些合理化的意见和建议。

1 9Ni钢板的检验程序

按照EN 10204:2004 “Metallic products-Types of inspection documents”[8]及GB/T 18253—2018《钢及钢产品 检验文件的类型》[9]规定,基于规定检验的钢及钢产品应出具检验证明书3.1或检验证明书3.2。其中:

检验证明书3.1 需要由制造厂授权的独立于生产部门的检验代表签发;

检验证明书3.2 由制造方授权的检验代表和需方授权的检验代表或者制造方授权的检验代表和第三方指定的检验代表同时签发。

同时,用于承压设备材料的制造商应取得相应管理机构的认证,例如:按照欧盟PED 指令[10]制造的承压设备,其材料制造商应通过欧盟授权机构通过PED 认证,并由制造厂授权的独立于生产部门的检验代表签发检验证明书3.1。如制造商未取得上述认证,也可在征求用户同意后委托具备资质的第三方检验代表见证检验过程后协助出具检验证明书3.2。另外,一般用于出口的设备需要提供符合EN 10204-3.2的检验证明书以证明其设备符合欧洲规范。

我国承压设备用材料的认证主要是“全国锅炉压力容器标准化技术委员会”评审通过后颁发的《锅炉压力容器材料评审证书》。早期我国LNG 储罐用9Ni 钢板主要依赖于进口,其对材料检验证明书的要求延续了欧盟的相关规定,要求制造方出具检验证明书3.2。近些年的国产化9Ni 钢板的生产工艺渐渐成熟,性能也已经日趋稳定,笔者认为可以适当放宽3.2证书的要求。从目前国内9Ni 钢板的生产情况来看,具备供货能力的厂商都首先取得了容标委颁发的《锅炉压力容器材料评审证书》,具备出具检验证明书3.1的条件。

2 9Ni钢板的典型技术要求

9Ni 钢板的产品标准主要有:我国的GB/T 3531[11]中的06Ni9DR、GB/T 24510[12]中的9Ni,欧盟材料标准EN 10028.4[13]对应的X8Ni9+QT680 和X7Ni9,美国材料学会的ASTM A553/533[14]中Ⅰ类,以及日本钢铁标准JIS G3127[15]中SL9N590(QT)。

2.1 化学成分分析

化学成分分析以炉为单位进行。炼钢过程中通常需要多次对钢水取样并分析其化学成分,工艺人员根据分析结果微调炼钢工艺从而获得满足技术要求化学成分配比。取铸坯前较为稳定的一组化学成分数据作为熔炼分析的结论。熔炼分析通常按照GB/T 4336[16]常规法进行。光谱法的主要特点是分析的效率比较高,由于光谱法分析时各元素光谱存在干涉的情况,其可靠性不及化学分析方法GB/T 223[17],所以对成品分析要求采用化学分析方法。同时,GB/T 223 方法中部分元素的检测标准更新较慢,方法较为落后,在有正规检验机构发表声明的情况下,可以授权有资质的检验机构采用精度不低于GB/T 223 标准的新方法进行检验。

2.2 无损检测

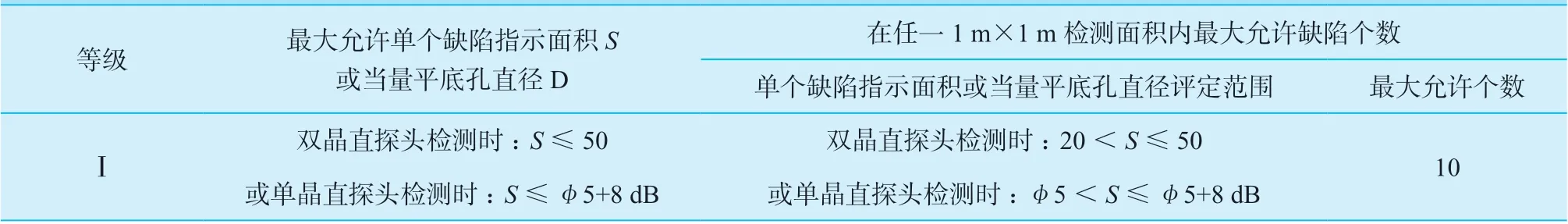

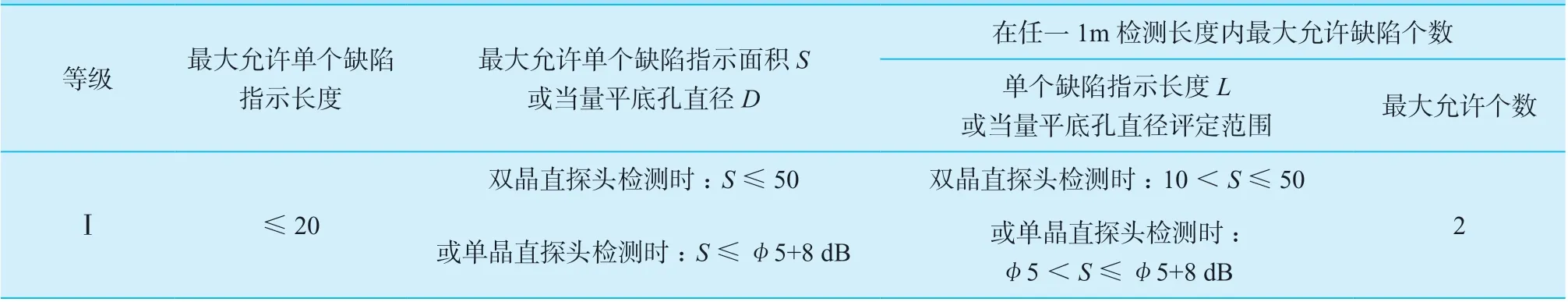

6 mm 及以上的钢板无损检测主要执行EN 10160—1999[18],进行100%超声波检查,合格级别为S2 级,边缘进行100%超声波检查,合格级别为E4 级。介于该标准编制时间较早且不利于在国内的实施和监管,建议采用NB/T 47013.3[19]进行100%超声检测,Ⅰ级合格。

需要注意的是NB/T 47013.3 要求对板材中部和板材边缘或剖口预定线两侧一定范围内的扫查方式和质量分级是有区别的。板材中部进行间距为50 mm 的平行扫描或间距为100 mm 的网格扫描,板材边缘或剖口预定线周边规定区域内进行100%扫查,其Ⅰ级合格的质量分级要求分别如表1[19]和表2[19]所示。

表1 承压设备用板材中部检测区域质量分级Table 1 Acceptance criteria of middle inspection area of plate for pressure equipment mm

表2 承压设备用板材边缘或剖口预定线两侧检测区域质量分级Table 2 Acceptance criteria of plate edge or both sides of the predetermined line for pressure equipment mm

可以看出板材边缘或剖口预定线两侧的扫查方式和质量分级都是明显高于板材中部的。而在生产过程中,钢板检测主要在钢厂进行,并且大部分会在轧制后热处理前的不规则坯料上,此时尚无法确定目标板的下料切割线位置以及剖口预定线位置。关于以上问题的推荐解决方案有两个:

方案一:提高板材中部的扫查方式为100%扫查,质量分级标准按照板边的严格要求。

方案二:钢板出厂时按原定NB/T 47013.3 进行100%超声检测,Ⅰ级合格。进入预制厂划定切割线或剖口预定线后,对线的两侧进行超声波复探,两侧区域宽度按NB/T 47013.3—2015 表5 中相关规定,质量分级按边缘或剖口预定线两侧的Ⅰ级为合 格。

两个方案中,对于剖口预定线比较密集的底环板、加强圈、锚固带等推选用方案一;对于壁板、底板等规则的矩形板推荐选用方案二。

2.3 热处理

9Ni 钢板的强度和韧性主要取决于热处理后得到的马氏体和贝氏体组织,目前主要的热处理工艺有两次正火+回火(NNT)、淬火+回火(QT)、双相区热处理(IHT)。GB/T 24510 以及EN 10028.4 推荐的主要热处理方法都是QT 工艺,同时在一定条件下允许薄板采用NNT 工艺。具体热处理工艺的选择需要钢厂方面根据其设备能力、生产调度周期等因素综合考虑,就目前生产情况看QT 工艺相对比较稳定,在生产过程中应用较广泛。

当性能试验不合格时,钢厂方面通常会要求重新热处理以降低生产成本。安丰辉[20]等人的研究结果显示:钢板在一次和二次淬火前后其宽度和长度尺寸均发生增大,主要原因是淬火过程中钢板相变层的膨胀量超过未相变层的屈服应变,导致未相变层奥氏体发生塑性延伸。重复热处理特别是淬火对钢板性能的影响主要有:

(1)造成较严重的表面氧化甚至厚度减薄;

(2)易变形,造成板面平整度较差;

(3)由于钢材的组织遗传性,造成晶粒持续增大,并造成晶间裂纹的延伸。

目前,相关标准及已发表的研究成果都未明确钢板重复热处理次数要求。仅NB/T 47010—2017《承压设备用碳素钢和合金钢锻件》第7.5.4 条规定:当力学性能试验或复验不合格时,允许对该批(件)锻件重新热处理后进行检验,但重新热处理的次数不得超过2 次[21]。所以生产过程中应限制重新热处理的次数,建议重新热处理次数不超过两次,并在技术规格书及材料质量证明书中加以明确。

2.4 机械性能

交货状态的9Ni 钢板应分别在头、尾两端取样(采用全厚度取样),检测室温拉伸性能和低温冲击性能,取样和检验方法执行EN 10028-1[22]或GB/T 2975[23]的规定。拉伸、冲击试样的轴线方向均应垂直于钢板的轧制方向;冲击试样的V 型缺口轴线方向应垂直于钢板的轧制表面。

从产品的实际力学性能看,现阶段各个制造商生产的产品都能够满足标准及技术规格书要求。但需要注意的是通常压力容器用材料对塑性要求较高,而现阶段9Ni 钢板普遍存在屈强比较高的情况,部分材料屈强比甚至达到了95%以上。当屈强比较高时,材料从屈服到断裂的时间较短,在断裂前的塑性“储备”较少,使得材料对应力集中敏感,抗疲劳性能下降,这也是调制钢中普遍存在的现象,迫切需要解决,在设计时应根据材料的屈强比选取适当的安全系数。

2.5 预制加工

为减少材料的转运工序次数,同时考虑目前LNG 储罐建造现场的施工环境,出于保护钢板不受磁性、腐蚀、机械碰撞等因素的损伤,LNG 储罐用9Ni 钢板采购时通常要求钢板出厂后就近直接进入预制厂进行预制。预制加工过程中应注意以下问题:

(1)9Ni 钢板因其较好的强度和韧性,当板型不好时,很难通过机械手段进行校平,预制前应对钢板的不平度进行严格的验收。

(2)9Ni 钢是一种强磁性材料,易产生磁性,磁性较高时会在焊接施工时产生严重的磁偏吹现象,影响储罐的焊接质量。加工过程中应尽量避免钢板接触强磁性物体,并尽可能减少加工次数,转移时采用真空吸盘,打磨时应使用不锈钢专用的砂轮,交付时磁性残留最大值不应超过50 高斯。

2.6 腐蚀与防护

LNG 储罐建成后会对罐内进行氮气置换,运行过程中内罐罐体部分不会产生大气腐蚀,所以完成后不进行防腐涂装。而早期9Ni 钢板多依赖于进口,其制造、运输周期较长,长时间暴露在海洋大气下易发生较严重的腐蚀。国内LNG 储罐多布局在沿海地区,储罐的建造环境与轮船相近,为了避免腐蚀的发生,通常会借鉴船板的做法对钢板表面进行预处理并涂车间底漆。预处理按照GB/T 34000—2016《中国造船质量标准》[24]的规定,钢材表面处理洁净度应达到Sa2.5 级,漆膜厚度范围为15 ~ 25 μm,允许极限为13 ~ 40 μm。油漆质量推荐按照GB/T 6747—2008《船用车间底漆》[25]中相关规定执行并应提供相应的合格证明材料。

组装时,涂有底漆的钢材,如在焊接之前未能将底漆清除,则应证明该底漆对焊缝的质量没有不良的影响。特别需要注意的是,在现场焊接施工前进行焊接工艺评定时,合格的带车间底漆的焊接工艺可以用于不带底漆的焊接,但反之则不允许。在车间底漆性能不确定的情况下,建议施工单位在焊接施工前都对焊接坡口及周边进行清理。

另外,从近期的几个项目国内供应商的生产情况来看,国产化9Ni 钢板在存放和运输条件良好的情况下,可以不使用车间底漆。原因如下:1)根据GB/T 19292.2—2018[26]中介绍碳钢在高腐蚀环境中(C4 类)的最大腐蚀速率为80 μm/a。2)整个生产周期内9Ni 钢板暴露与海洋大气腐蚀环境中的时间不会超过3 个月,即在无车间底漆防护的情况下,9Ni 钢板在生产周期内的腐蚀深度最大不会超过20 μm。

3 总结与展望

经过近10 余年的生产实践,国产化9Ni 钢板已经渐渐成熟,并在多个项目中使用。从目前的使用情况来看,国产化9Ni 钢板各项性能指标均不低于国外同类产品,同时使用国内产品还具有以下优势:① 按照国标进行制造和检验,便于监督和管理;② 成分分析和无损检测等相关标准更新及时,执行较灵活;③ 生产、运输和预制周期短,能够有效减少过程中的腐蚀和磁性增加。

随着天然气开发技术日趋成熟,对天然气储运的需求也日趋紧迫。目前国内多个地方在进行LNG储罐的建造,其单罐容积多在16 万方以上,在建最大单罐容积达到了27 万方。储罐的大型化对于设计和制造的要求也越来越高,特别是厚板性能的稳定性。另外,在二次底上使用5mm 板可以有效节约材料,但此种规格钢板的超声检测和冲击性能检验需要特别注意。