小修自动化平台移动液压钳运动仿真分析

2021-05-22赵俊利胡颖洪鹤云

赵俊利,胡颖,洪鹤云

(三一集团有限公司石油装备事业部,长沙410007)

0 引言

修井作业是为了确保石油油气井顺利使用而采取的一种维护和保养方法,包括检泵、打捞、修复套管等。小修作业属于修井作业范畴,是一种简单修理、维护的工作。传统的小修作业完全依靠人工操作,工作环境差、劳动强度大、作业危险性高。小修自动化平台是适用于油水井小修作业的自动化装备,具备自动抓管、卡持、对中、上/卸扣等功能,通过移动液压钳和扶管机械手联动配合,可代替井口作业工进行液压钳及管柱的操作,实现井口小修作业自动化、无人化[1],极大提升安全性。

移动液压钳在进行管柱上、卸扣作业时精度要求高。运行状态不佳时会对平台导轨造成冲击,产生磨损,引发异响,严重时可引起故障。本文通过对移动液压钳进行理论计算和多体动力学仿真分析,结合试验论证,找出最优的运动加速度,从而避免上述问题发生,同时为马达选型、液压系统控制、后续类似结构设计提供参考。

1 结构组成

1.1 小修自动化平台

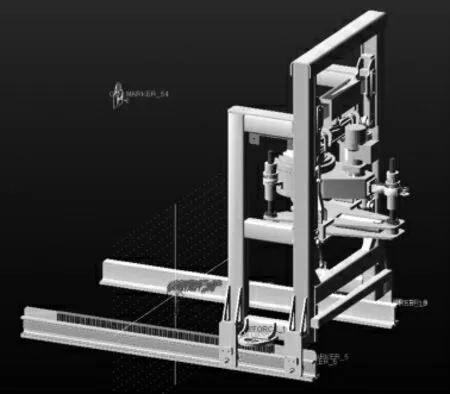

小修自动化平台主要由工作平台、移动液压钳和扶管机械手等组成[2],结构如图1所示。

扶管机械手用于管柱的接、送作业,负责从外部扶持管柱至平台中心或将管柱送至平台外部,通过机械手支座固定在工作平台上,由前后臂架组成平行四边形机构,确保机械手抓手始终处于水平状态。

移动液压钳是小修自动化平台的核心部件,用于实现井口位和待机位的切换、管柱对中、上/卸扣、钳体高度调节等功能,其稳定性决定小修自动化平台能否正常工作。

工作平台为移动液压钳和扶管机械手提供支撑,用于作业位置高度调节、水平调整等,便于台上设备维护保养等。

1.2 移动液压钳

移动液压钳主要由门架、液压钳、导轨、滚轮、齿条、马达及齿轮等部件组成。门架布置在两侧导轨上,液压钳随门架前后运动。马达提供门架行走的动力,其安装在门架的一侧,输出端安装有齿轮,齿条固定在导轨上,马达带动齿轮与导轨上的齿条啮合从而驱动门架前后移动[3],结构如图2所示。

2 理论计算分析

2.1 移动液压钳结构简化

在三维软件Pro/E中计算移动液压钳质量和重心,并将三维模型转化为二维图样,标注关键尺寸,如图3和图4所示。移动液压钳质量为510 kg,重心靠近门架后立柱。

图1 小修自动化平台结构

图2 移动液压钳结构

2.2 极限加速度计算

图5为移动液压钳运动示意图,显示重心、滚轮位置、齿轮驱动中心等相互位置关系,通过力矩平衡公式[4],计算移动液压钳运动的情况下滚轮与导轨滚轮槽的压应力为零时的极限加速度或减速度值,计算如下:

1)当移动液压钳在马达驱动下加速启动时,以移动液压钳重心为力矩平衡中心,在前滚轮即将离地的临界点,后滚轮分配到的正压力即移动液压钳重力510g,可得马达驱动的加速度为:

其中,g为重力加速度,取10 m/s2(下述用到的计算公式中g同上)。

2)当移动液压钳在减速停止时,以移动液压钳重心为力矩平衡中心,在后滚轮即将离地的临界点,前滚轮分配到的正压力即移动液压钳重力510g,可得马达驱动的减速度为:

因移动液压钳重心较高,且靠近后滚轮,而马达驱动中心因结构限制设计在低位。计算结果表明,使前滚轮压应力为零比后滚轮压应力为零更容易实现。为使液压和电气系统的控制更简单、移动液压钳运行更平稳,在其后退时我们采用同样不大于1.16 m/s2的减速度来实现减速停止。

2.3 运动时间及速度计算

参考小修作业人工操作节拍,作业工将油管钳从平台边缘推扶至井口中心时间约为3 s。由图3所示结构可知,移动液压钳行程为1.15 m,以3 s完成单行程计算,移动液压钳体做加速运动,再做匀速运行,最后做减速运动直至停止,加速度、时间、速度之间关系如图6所示。

根据加速度、时间、速度对应关系图,可列出如下算式[4]:

式中:t1为加速/减速运动时间,s;t2为匀速运动时间,s;V为匀速运动速度,m/s。

经计算,可得出结果:t1=0.37 s,t2=2.26 s,V=0.437 m/s。

移动液压钳以1.18 m/s2的加速度运动0.37 s后,速度达到0.437 m/s并匀速运行2.26 s,再以-1.18 m/s2的减速度运行0.37 s直至停止。

3 运动仿真分析

3.1 ADAMS简述及建模

ADAMS(Automatic Dynamic Analysis of Mechanical System)是集建模、求解、可视化技术为一体的虚拟样机软件,主要模块有ADAMS/View(用户界面模块)和ADAMS/Solver(求解器)[5],运用上述模块,对本文中的移动液压钳进行运动仿真。

将移动液压钳三维模型导入软件,在模型上施加运动约束副、力或力矩的运动激励,进行运动仿真分析。

本文采用基于碰撞函数的接触算法 (IMPACTFunction -based contact),ADAMS/Solver运用ADAMS函数库中IMPACT函数来计算接触力。门架滚轮与导轨之间存在上面、下面、侧面3个接触面,参考图7所示的接触碰撞模型及公式,设定各滚轮与导轨中间的接触参数,移动液压钳ADAMS模型如图8所示,运用求解器得出如下分析结果。

碰撞函数的理论计算公式为

图7 接触碰撞模型

图8 移动液压钳ADAMS模型

FContact=K·(Δx)e-STEP(x,0,0,d,C)·x。式中:FContact为接触力;Δx为两碰撞物体的挤压变形;d为渗入深度;K为刚度,K越大,两物体渗透的量越小;指数e越大,两物体渗透的量越大,渗透量是小数;C为阻尼,C越大,渗透量曲线越平滑,碰撞力曲线越平滑[6]。

3.2 ADAMS分析结果

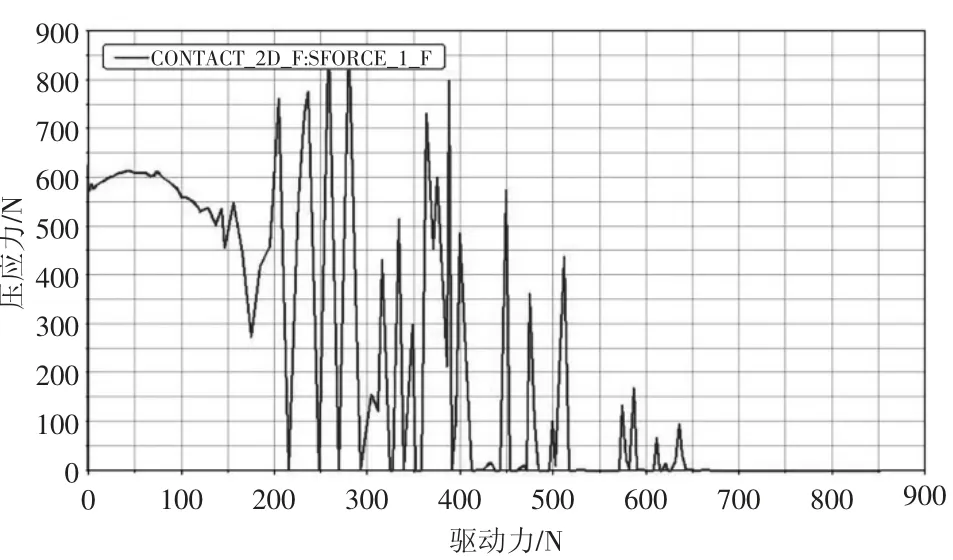

如图9和图10所示,在软件中施加的驱动力从0开始逐渐加大,提取前滚轮离开导轨时的驱动力。当驱动力达到643 N时,前滚轮离开下导轨面,此时导轨的支撑力为0[7-8]。

图9 前滚轮压应力时间-驱动力曲线图

图10 前滚轮驱动力-滚轮压应力曲线图

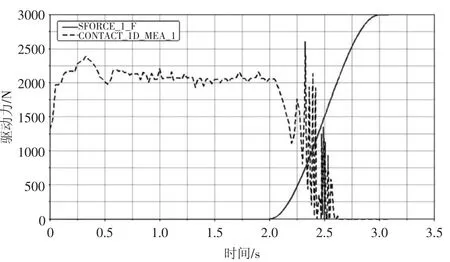

如图11和图12所示,在软件中施加的反向驱动力从0逐渐加大,提取后滚轮离开导轨时的驱动力,当驱动力达到2050 N时,后滚轮离开下导轨面,此时导轨支撑力为0。

图11 后滚轮压应力时间-驱动力曲线图

根据ADAMS仿真分析结果,移动液压钳在643 N的驱动力下加速前进导致前滚轮压应力为零,滚轮抬离导轨。根据力、质量和加速度三者间关系可知,驱动力造成的加速度为643 N÷510 kg=1.26 m/s2,比理论计算加速度结果1.18 m/s2偏大,其原因是仿真分析时增加了滚动摩擦阻尼,两者结果基本吻合。而移动液压钳在2050 N的阻力减速停止时导致后滚轮压应力为零,出现滚轮抬离导轨的现象。

图12 后滚轮驱动力-滚轮压应力曲线图

4 试验验证

为了验证理论计算和ADAMS仿真分析结果的准确性,在试验样机移动液压钳门架上固定西玛AR63系列便携式加速度仪,精度为0.1 m/s2,通过调整液压系统压力控制马达输出转矩得到不同加速度和减速度下对应的门架运行平稳情况,测试10次后得出表1和表2所示结果。

表1 加速启动试验结果

经试验验证,移动液压钳以1.2 m/s2左右的加速度启动时,门架前滚轮将出现抬离导轨的现象;而当移动液压钳以3.9 m/s2左右的减速度停止时,门架的后滚轮将出现抬离导轨的现象。结果与理论计算及动力学仿真分析所得出的极限加速度1.18 m/s2和3.82 m/s2的结果基本一致。

表2 减速停止试验结果

因此,我们调整移动液压钳加速度和减速度为1.1 m/s2,调整加速及减速时间为0.45 s,最后测得移动液压钳走过1.15 m行程所耗时间为2.8 s,满足文中所提出的3 s内完成移动液压钳单程动作,且运行过程平稳,无冲击、异响等要求。

5 结论

本文对移动液压钳的模型简化后进行理论计算得出合适的加速度和时间分配参数,结合ADAMS动力学仿真软件对比分析,最后通过加速度测试论证。结果表明:移动液压钳在以1.1 m/s2的加速度启动,加速时间维持0.45 s,然后以此速度匀速运行1.9 s,再以1.1 m/s2的减速度耗时0.45 s停止,完成全行程1.15 m共计耗时2.8 s。该过程移动液压钳运行平稳,前、后滚轮无振动、抬离导轨等异常,移动液压钳也无摇晃冲击等问题。