深部厚硬顶板下充填面留巷大变形分析及控制

2021-05-21苗凯军屠世浩纪欣卓

苗凯军,屠世浩,刘 迅,纪欣卓

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116; 2.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221116)

沿空留巷作为一种无煤柱开采技术具有许多优点,可提高煤炭采出率、降低矿井掘进率、实现Y型通风解决瓦斯问题等。目前,该技术在条件较好的薄及中厚煤层中已日渐发展成熟[1],但在深部和坚硬顶板等复杂条件下因矿压显现剧烈和强烈的开采扰动导致留巷围岩发生大变形,以致于留巷技术在深部难以推广[2-4]。近年来应国家对矿山绿色开采的要求,固体充填开采技术得到了迅速的发展和推广[5]。凭借其较好的岩层控制效果和缓和的矿压条件,有利于克服深部、坚硬顶板等复杂条件下沿空留巷无煤柱开采的技术难题[6]。对此,许多学者对充填开采条件下的沿空留巷技术进行了大量的研究和实践。

黄艳利等[7]认为合理地组织采充留工艺和充实率较好的条件下巷旁充填体的形式和合理的支护方案是沿空留巷的施工关键。张吉雄等[8]通过建立夯实引起的侧压力对矸石墙稳定性影响的力学模型,确定了合理的巷旁矸石墙宽度。此外,对不同形式的巷旁支护体及其力学特性也已经有相关研究:巨峰等[9]通过数值模拟优化了矸石墙的强度、宽高比和采空区充实率;谭云亮等[10]提出了“柔-强”巷旁支护体的适应性;龚鹏[11]建立了充填区对巷旁支护体侧压力分析模型,分析了混泥土巷旁支护体的留巷特征;陈志维等[12]提出矸石带与注浆联合留巷技术可减小巷道变形量。上述研究表明,在沿空留巷技术中,采空区充实率和巷旁支护体的力学特性对留巷效果具有重要影响。

调研发现,因矸石供应量不稳定,面对深部厚硬顶板条件下充填面沿空留巷大变形的问题,盲目地提高护巷矸石墙强度、增加矸石墙宽度、加强巷内支护,不仅导致沿空留巷施工效率降低和成本增大,而且留巷效果仍然不能得到保证。

笔者以山东某“采选充”一体化矿井的沿空留巷为工程背景,对深部充填面沿空留巷的厚硬顶板运移特征进行了分析,采用等价采高理论得出了充实率和留巷顶板下沉量的几何关系,提出了对应的留巷大变形控制对策,通过数值模拟和现场实测证明所提措施可有效控制留巷的大变形。

1 工程概况

研究矿井为山东某采选充一体化矿井,矿井开采水平为-810 m,地面标高为43 m。为实现矸石不出井、缓解矿井提升压力,井下采用了“采选充+留”一体化开采模式[13],实现了井下矸石分选并在充填面实行了沿空留巷。

1302N-2长壁充填工作面位于一采区,主采3上煤,工作面长85 m,煤层采高平均2.7 m。直接顶为20 m厚的粉砂岩,基本顶为4 m厚的细粒砂岩,直接底为1.5 m厚的泥岩。回采巷道净宽5 m,净高3.7 m。初次掘巷沿煤层顶板掘进,破泥岩底板成巷,采用锚网索联合支护。对工作面运矸巷采用巷旁垒砌矸石墙的方式沿空留巷,充填材料为粒径<50 mm的矸石,装满矸石的编织袋尺寸为0.3 m×0.5 m×0.2 m,垒筑宽为2~3 m的矸石墙。

目前对矸石墙广泛采取的支护方式为“锚杆+金属网+钢带+钢筋梯梁”。据现场实测,矸石墙内部应力远低于原岩应力[8],通过在采空区侧随矸石墙垒筑敷设薄层复合材料实现采空区的密闭。

工作面端头留巷侧采取多种措施进行顶板管理。对顶板采取加强支护措施如图1所示,除端头支架外,对施工矸石墙处顶板,在端头支架前采用钢带或回收的输送机胶带配合锚杆进行支护,简称为“皮锚带支护”。在巷道超前范围内对顶板补打锚索,上端头7 m范围内铺设菱形网。留巷巷内,从矸石墙施工位置起10~20 m采用单体支护,单体支护之后支设φ22 cm的圆木墩柱隔离护巷矸石墙,在留巷前期支撑顶板以掩护矸石墙的留设,防止留巷失稳和蹿矸伤人。

图1 留巷侧端头支护Fig.1 Support diagram of retaining entry side

经现场调研发现,在充填留巷后,随着工作面推进,工作面后方超过一定距离,顶板运移基本稳定,部分留巷区段出现了严重的大变形,严重影响了留巷巷道的使用。

2 厚硬顶板留巷大变形分析

本工程中的留巷大变形主要表现为顶板剧烈下沉、矸石墙侧向大变形和强烈的底臌,位置主要分布于工作面充实率较低区域,发生于采空区顶板剧烈下沉阶段。其中剧烈的底臌是由于深部开采的高原岩应力和强开采扰动特征与本工程的泥岩底板地质条件相叠加形成的。在巷道采取起底措施后,底板变形基本稳定,对留巷变形影响较小。因此,主要需分析顶板下沉和巷旁充填体的侧向大变形。

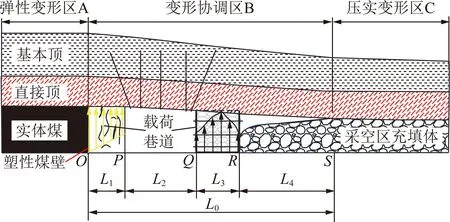

对于长壁固体密实充填采煤沿空留巷,根据充填开采岩层移动特征,在充实率超过一定值后,采空区覆岩运移特征将呈两带发育,直接顶、基本顶无明显破断和垮落现象[14]。假设厚硬顶板整体向采空区发生回转下沉,充填采空区近似均匀下沉,可建立厚硬顶板下充填开采沿空留巷结构力学模型(图2)。根据沿空留巷顶板的变形特征,顶板在横向可分为3个区:受弹性煤体支撑的弹性变形区A,受采空区充填体支撑的压实变形区C,以及受塑性煤壁、巷内支护、护巷矸石墙、采空区充填体共同支撑、支护的变形协调区B。

图2 厚硬顶板下充填开采沿空留巷结构力学模型Fig.2 Mechanical model of backfilling gob-side entry retaining under thick and hard roof

图2中,L1为留巷煤帮P至煤体弹塑性边界O的距离,m;L2为巷道跨度,m;L3为矸石墙宽度,m;L4为不夯实充填区宽度,m;L0为变形协调区长度,m。

B区岩梁直接处于留巷上方,其运移对沿空留巷起决定性作用,因此被称为“关键块”[15]。为实现对关键块的控制作用,根据顶板“S-R”稳定性原理[16],从采场角度可通过提高采空区充实率减小C区顶板的下沉量,进而增加顶板间的挤压和咬合作用,间接限制了关键块的回转下沉量。采空区充填效果越好,顶板完整性越好,厚硬顶板沿空留巷的顶板下沉越符合本结构力学模型。

充填开采沿空留巷巷旁矸石墙与传统的沿空留巷巷旁支护体不同,矸石墙不需要具备很大的强度去切断顶板,仅需发挥结构性支撑作用减小顶板岩梁的跨度和维护顶板自身的完整性。而且,在顶板的给定变形下,受侧限支护的矸石墙在有限的强度范围内,其强度越大,侧向变形量越小。因此,根据巷道围岩控制的大小结构稳定性原理[17],依次分析采空区充实率和矸石墙强度等因素对留巷大变形的影响。

2.1 充实率与顶板下沉量

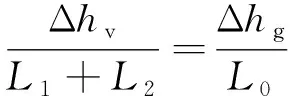

根据等价采高理论[18],工作面采高H由采空区顶板下沉量Δhg(包括顶板提前下沉量、欠接顶量、充填物料的压缩变形量)和充填体压实高度Hz组成,与充实率φ关系为

Hφ=Hz

(1)

H(1-φ)=Δhg

(2)

Q处沿空留巷顶板最大下沉量为Δhv,假设厚硬顶板整体发生回转,则S处B区和C区的顶板下沉量相等,均为Δhg。根据图2,变形量符合以下几何关系:

(3)

留巷顶板最大下沉量与充实率的关系为

(4)

为保证充足的留巷断面,工程要求顶板下沉量要小于ΔZ(顶板最大变形量),则充实率应满足

(5)

2.2 矸石墙强度与侧向变形分析

矸石墙作为护巷结构体,在构筑矸石墙之前,受采动影响顶板已经发生了微小下沉。护巷矸石墙施工接顶后,距工作面一定距离的留巷段顶板受来压影响,将发生剧烈回转下沉。剧烈的顶板回转对矸石墙产生压缩,待关键块回转完充填在采空区侧的欠接顶空间之后,随采空区充填体的压实,留巷进入稳定变形阶段,关键块对矸石墙的压缩作用也趋于稳定。因此,矸石墙构筑后在顶板发生回转作用下受压发生流变,矸石墙内充填材料必然发生侧向移动。侧向移动作用于矸石墙侧限支护的“锚网带梁”支护构件,随即产生了矸石墙的侧向大变形。因此需要增加其强度,减弱矸石墙受压的流变特征。

2.3 矸石墙支护让压距离

工程实践中发现,充实率确定的情况下,顶板下沉量变化较小,矸石墙受压为给定变形状态。在现有的支护密度下,矸石墙强度不变。矸石墙受压发生流变过程中,“锚网带梁”的竖向钢带全长接顶接底支护不利于侧向变形的释放。采取不同长度的钢带支护,矸石墙变形特征不同。因此将竖直钢带距离顶底板的距离之和称为矸石墙支护的让压距离,确定强度的矸石墙下合理的让压距离有利于减小矸石墙的侧向变形量。

由此得出,采空区充实率是厚硬顶板充填工作面沿空留巷大变形的主控因素,在充实率确定的情况下,矸石墙强度影响墙体整体变形的大小,矸石墙支护的让压距离有利于释放流变变形。以本矿井为例,通过充填控制顶板最大变形量ΔZ为300 mm,根据一侧采空煤柱弹塑性变形及应力分布规律[16],塑性区宽度L1一般为3~20 m,充填开采时取最小值3 m,巷道跨度为5 m,护巷矸石墙宽度取2.2 m,不夯实距离取3 m,采高H取平均值为2.7 m,则采空区充实率需>82%。

3 留巷大变形控制对策

通过对厚硬顶板充填面沿空留巷大变形的原因分析可知,采空区充实率不足是沿空留巷发生大变形的根本原因。因此,提高采空区充实率是本工程中控制留巷大变形的主要手段。

对于传统的充填开采,来自地面的矸石供应量充足,可保证工作面达到设计的充实率。然而,在采选充一体化矿井中,因矿井系统复杂,运矸系统运行稳定性较差,井下生产系统的产矸量、煤矸分离系统的分选量、煤矸物流系统的运输量均存在一定的波动性,导致局部留巷侧的充实率不足。因此,首先需明确本工程条件下不同充实率的留巷围岩的应力位移规律,继而在均衡矿井矸石充填量后提出了低充实率下的留巷大变形控制对策:① 优先加强留巷侧采空区充填;② 提高矸石墙强度;③ 优化矸石墙支护参数。

由于充填采空区的不可接触性,以及现场实测存在安全性差、观测实验费用昂贵的问题,本文采用FLAC3D软件进行了数值模拟研究。

3.1 模型的建立

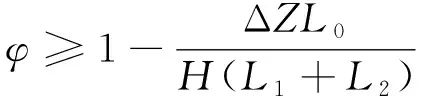

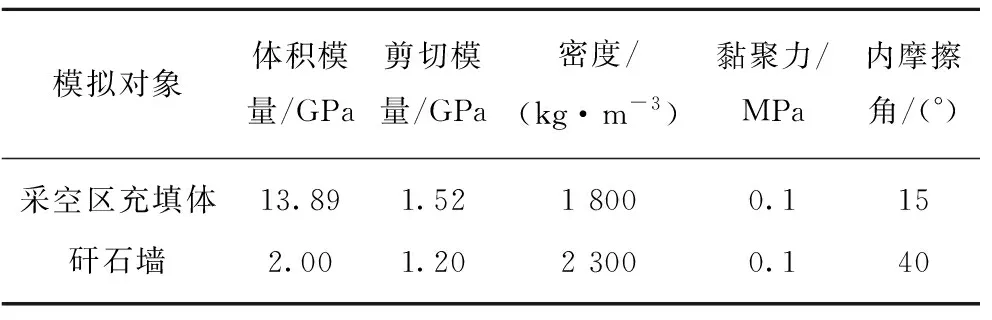

以研究的采选充一体化矿井留巷的充填工作面建立数值模型,模型长200 m,包括工作面长85 m,两巷宽5 m,高取4 m。两侧留有煤柱,左侧煤柱宽50 m,右侧煤柱宽55 m,以消除边界效应。沿工作面推进方向中部截取1 m,模型高83 m,建立模型如图3所示。顶板有20 m厚的粉砂岩为直接顶,其上有细粒砂岩、粉砂岩、中粒砂岩、泥岩,底板包含泥岩、粉砂岩、细粒砂岩,在岩层间建立Interface模拟开挖后层理弱面对岩层位移和应力的影响[19]。对模型四周和底部施加位移边界条件,依据工作面附近的地应力测试结果对顶部施加18.13 MPa的等效载荷,X方向施加最小主应力11.25 MPa,Y方向施加最大主应力20.96 MPa,Z方向施加中间主应力20.16 MPa。初始地应力生成均采用Mohr-Coulomb Model,煤层开采后采空区充填和巷旁矸石墙均采用Double-Yield Model模拟碎石的压实过程[20],采空区不同的充实率以充填体不同的最大体应变表征,参数见表1。以岩石力学实验为基础,通过经验折减,煤岩层物理力学参数见表2。

图3 顶底板特征及数值模型Fig.3 Roof and floor strata characteristics and numerical models

表1 双屈服本构模型物理力学参数Table 1 Physical and mechanical parameters of double-yield model

3.2 模拟方案

模拟采取单因素分析法。研究方案见表3。为明确深部厚硬顶板不同充实率条件下的留巷围岩的应力位移特征,因实际充填开采中充实率不能达到100%,工作面平均充实率一般>50%,并与垮落法管理顶板进行对比,于是,笔者提出:

(1)方案1:采空区充实率分别取0,50%,60%,70%,80%,90%。

表2 煤岩层物理力学参数Table 2 Physical and mechanical parameters of coal and rock strata

表3 数值模拟方案Table 3 Numerical simulation scheme

(2)方案2:优先加强留巷侧采空区充填。工作面平均充实率为φ,长度为Ll的工作面沿走向分为提高充实率段Lt(充实率φt)和降低充实率段Lj(充实率φj)。在充填矸石量不足且固定的情况下,建立不同充实率段长度和充实率关系如下:

Lt+Lj=Ll

(6)

Ltφt+Ljφj=Llφ

(7)

工作面长度Ll取85 m,平均充实率φ取60%。综合覆岩控制效果和经济因素,根据工程经验,φt取80%,以加强充填段长度Lt为变量,最大Lt需超过工作面长度的一半,即42.5 m,对Lt分别取6个长度参数:8,16,24,32,40,48 m,据此提出方案2,见表4。

(3)方案3:为控制矸石墙侧向大变形,参考常用的巷旁支护技术,矸石墙强度一般<6 MPa,所以提出分别模拟巷旁支护体强度为2,3,4,5 MPa条件下的留巷效果。

表4 方案2各数值实验详细参数Table 4 Detailed parameters of each numerical experiment in the second scheme

(4)方案4:根据矸石袋无侧限支护下的压缩实验[21],最大垂直应变为0.17,建模巷高4 m,最大垂直变形为0.68 m,则取矸石墙支护让压距离分别为0.2,0.3,0.4,0.5,0.6 m。

3.3 模拟结果分析

3.3.1工作面充实率

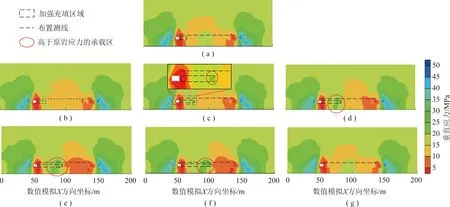

方案1中不同充实率下直接顶应力分布如图4所示。模型开挖后,对采空区采用Double-Yield Model进行充填,运行相同的计算时步后,通过对直接顶应力分布进行监测发现:随着充实率的增大,工作面侧向支承压力逐渐降低,应力集中系数由垮落法开采时的2.20降低至1.42,采空区顶板受充填体支撑作用逐渐增大,在压实较为充分的采空区中部,由13.08 MPa逐渐上升至19.85 MPa,充实率80%和90%时采空区中部支承压力基本相等。

图4 不同充实率下直接顶应力分布Fig.4 Stress distribution of direct roof under different backfilling percentage

工程中发现,充实率较低的情况下,对应留巷段的矿压显现较为剧烈,顶板下沉量较大,巷道变形剧烈,且难以补救。而充实率>80%后,岩层控制效果差异较小,工作面来压较弱。不同充实率下直接顶位移特征如图5 所示。关键块运移特征整体表现为向采空区侧发生回转下沉,与结构力学模型中的顶板运移假设具有较好的一致性。充实率为0时,顶板下沉量达373 mm。随着充实率增大,顶板下沉量逐渐减小,充实率由60%增大至90%,留巷顶板下沉量由275 mm降低至125 mm。

3.3.2留巷侧加强充填

根据方案2(表4)对留巷侧进行加强充填,模型开挖至应力平衡后,测线布置于煤层之上3 m的直接顶。不同加强充填段长度下覆岩应力云图如图6所示,图6(a),(g)的采空区应力峰值位于采空区中部,由图6(a)~(f),随着留巷侧加强充填区域变长,由图6(b)开始,留巷侧加强充填区域开始表现出高支承应力,且由图6(b)~(f),高支撑应力区域长度逐渐变长,由图6(c)开始出现高于原岩应力的承载区,且图6(c)~(f),高于原岩应力的承载区长度逐渐变长。

图6 不同加强充填段长度下覆岩应力云图Fig.6 Overburden stress cloud diagram at different lengths of strengthen backfilling section

提取测线数据,直接顶应力分布如图7所示。对于加强充填段,除曲线A外,顶板垂直应力由留巷侧向采空区侧逐渐升高,且加强充填段长度大于24 m后,曲线C,D,E,F应力峰值超过原岩应力19.8 MPa。证明加强充实段需要大于一定的长度才能保证其充实率充分发挥对顶板的支撑作用,而不被矸石的流动特性所削弱。随Lt的增大,顶板的垂直应力峰值向采空区中心转移,有利于减小采空区充填体对矸石墙的侧向挤压作用。对于充实率降低段,其长度由77 m减小到37 m,对应充实率由58%降至40%,顶板的垂直应力逐渐降低。在工程中表现为,随Lt的加长更有利于沿空留巷围岩控制。然而工作面充实率不同的过渡段垂直应力的差值逐渐增大,会给工作面设备选型和顶板管理带来影响。

图7 直接顶应力分布Fig.7 Stress distribution of direct roof

由图8可知,曲线A~F随加强充填段的加长,留巷顶板下沉量逐渐减小,留巷顶板最大下沉量由310 mm减小到244 mm。与全工作面按60%充实率充填的曲线G相比,仅有曲线D,E,F更好地控制了留巷顶板下沉。结合图7,除曲线A外,充填加强侧顶板应力普遍高于曲线G,可见通过加强留巷侧充填的措施,增强采空区充填体对顶板的支撑作用和减小留巷顶板下沉的下沉量均需加强充填段超过一定的长度。方案中,对于加强充填段长度,为减小顶板下沉量需大于32 m,为增强对留巷顶板的支撑作用需大于8 m。

3.3.3矸石墙强度

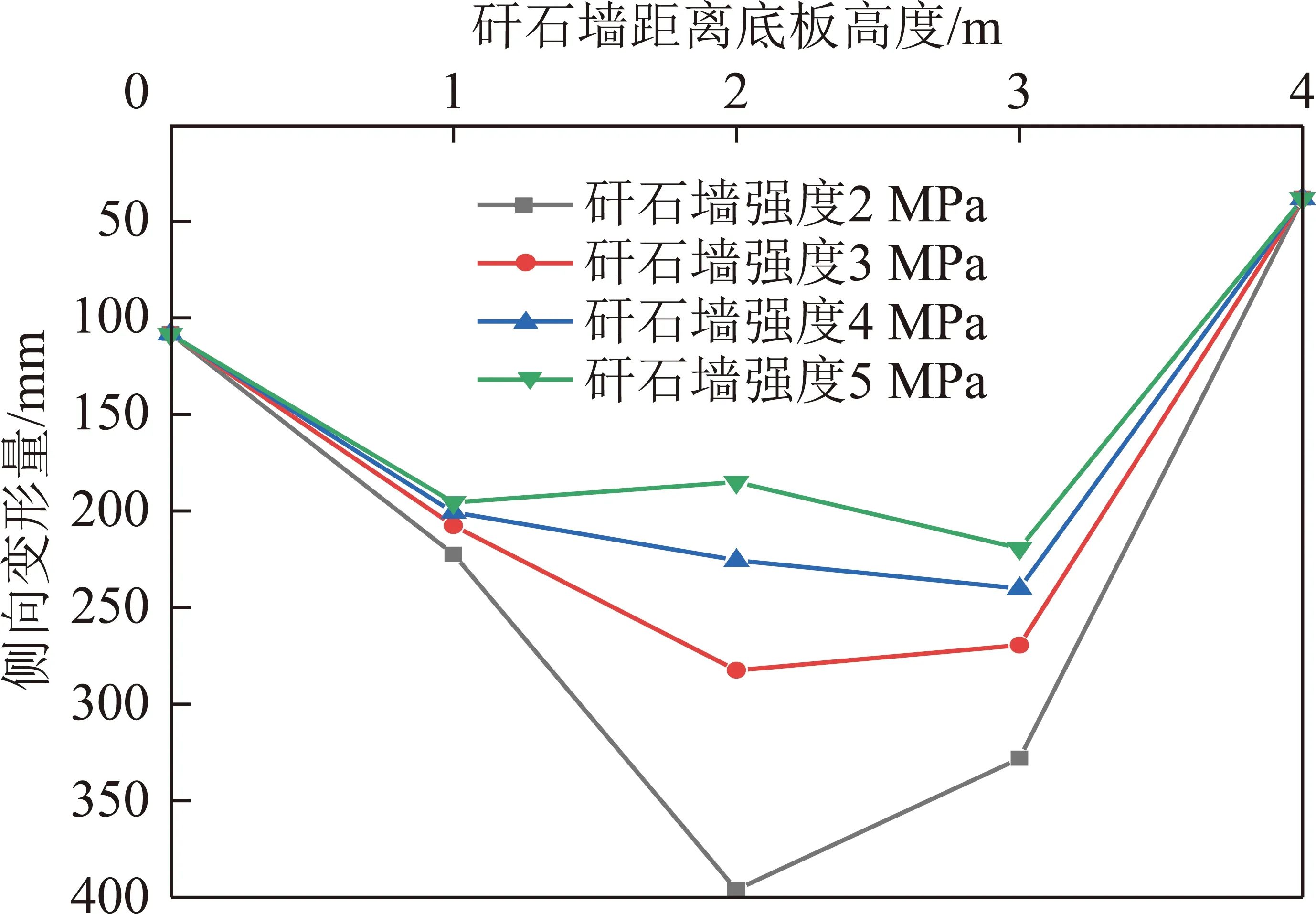

选取方案2中编号为D模拟条件,因其更好地控制了留巷顶板下沉。对巷旁矸石墙采用不同参数的Double-Yield Model进行模拟,通过标定其强度值,分别模拟矸石墙强度为2,3,4,5 MPa时的留巷效果。根据数值模拟结果可知,因矸石墙强度有限,沿空留巷顶板下沉量受矸石墙强度影响较小。由图9可知,随着矸石墙强度的增大,直接顶受矸石墙的支撑作用逐渐增大,但增幅较小。由图10可知,矸石墙在压应力下产生的侧向变形量逐渐减小,在矸石墙中部,侧向位移由395 mm减小至184 mm。

图8 留巷顶板下沉量Fig.8 Direct roof displacement characteristics of retained roadway

图9 直接顶应力分布Fig.9 Stress distribution of direct roof

图10 矸石墙的侧向变形量Fig.10 Lateral deformation of gangue lining wall

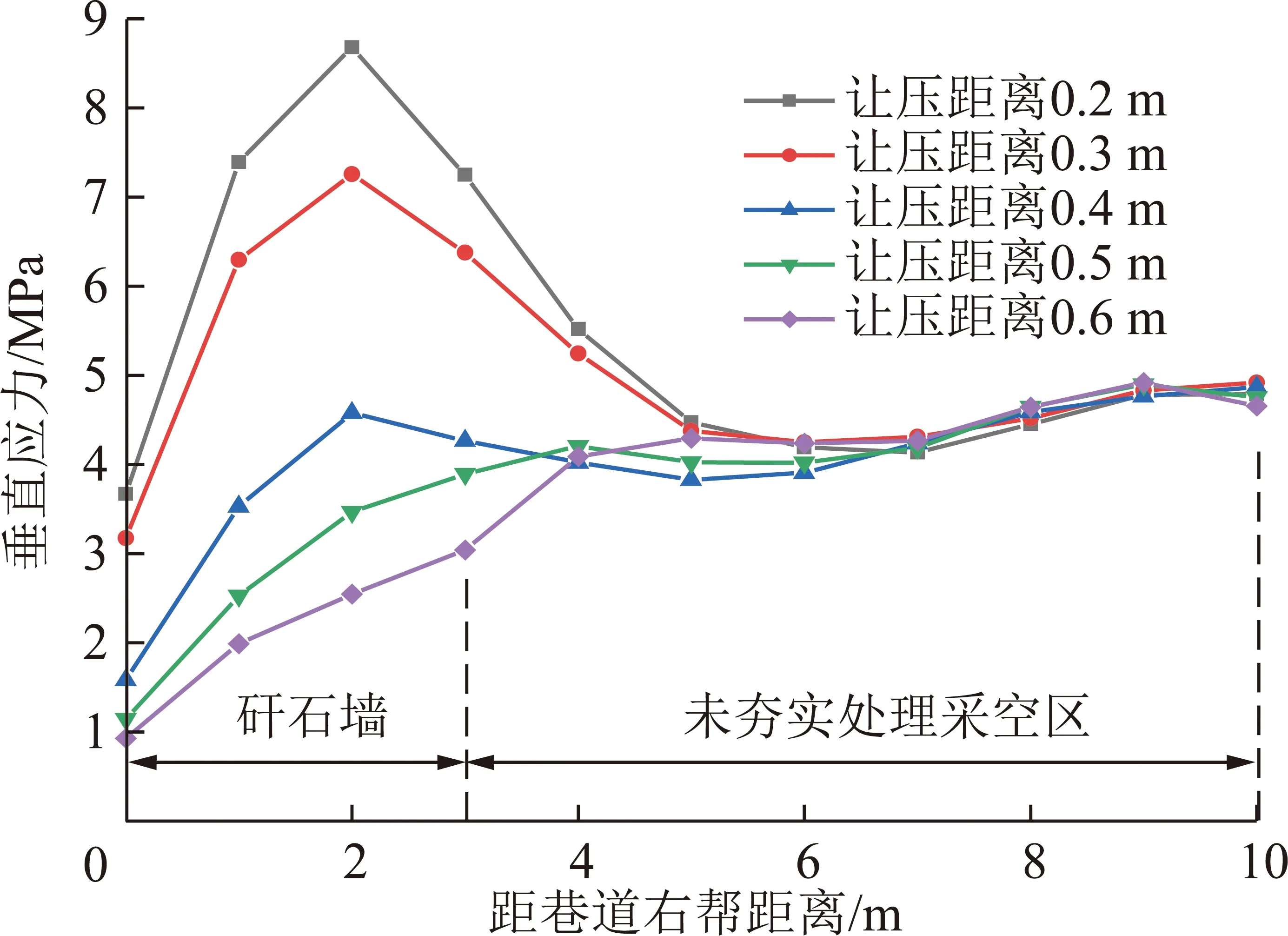

3.3.4矸石墙支护让压距离

选取方案2中编号为D模拟条件,矸石墙强度取5 MPa。因实际中护巷矸石墙内应力较小,留巷过程中鲜有钢带和锚杆的失效情况发生,所以采用Beam构件和Cable构件模拟钢带和锚杆的侧向约束作用,构件间采用刚性联结。通过减小Beam构件长度分别模拟钢带的支护让压距离为0.2,0.3,0.4,0.5,0.6 m的情况。模型计算相同时步后,随着让压距离的加大,如图11所示,顶板对矸石墙的压应力明显减小。但是留巷顶板下沉量基本没有变化。根据图12统计,矸石墙侧向的变形量明显减小,让压距离由0.2 m增大至0.6 m,侧向变形量由366 mm减小至210 mm,让压距离>0.4 m后侧向变形量减小幅度降低。工程中因矸石墙施工初期阻挡矸石袋的需要,矸石袋高0.2 m,钢带距顶底板均让出0.15~0.20 m的长度,支护的让压距离取0.3~0.4 m。

图11 不同支护让压距离下顶板应力分布Fig.11 Stress distribution of roof under different support pressure relief distances

图12 不同支护让压距离下矸石墙侧向变形Fig.12 Lateral deformation of gangue lining wall under different support pressure relief distances

4 现场实测

充填工作面在实际充填过程中,由于矸石量供应不稳定,存在不同充实率的留巷段。本文分别对充实率为60%和充实率为80%的留巷段进行了为期60 d的留巷围岩变形监测,其中工程条件1:充实率为60%的留巷段,矸石墙采取钢带全长支护,让压距离为0。工程条件2:充实率为80%的留巷段,矸石墙支护让压距离为0.4 m,支护方式如图13所示。监测结果如图14所示,从工程条件1到工程条件2,采取提高充实率和增大矸石墙让压支护距离后,巷道顶板下沉量由376 mm减小到329 mm,与结构力学模型所述充实率与顶板下沉量关系基本一致。矸石墙侧向变形由347 mm减小至199 mm,控制效果较好,表明控制对策有效。巷道煤壁侧位移量变化较小,对较大的底臌量采取了起底措施。

图13 矸石墙的让压支护方案Fig.13 Pressure relief supporting scheme of gangue lining wall

图14 充实率不同的留巷段变形监测Fig.14 Deformation monitoring of retained entry area under different engineer conditions

现场施工时,留巷宽度比原巷道扩大300 mm,预留出了足够的矸石墙侧向变形空间。此外,为减小夯实作用对矸石墙施工的影响,矸石墙施工位置一般为上巷,且靠近矸石墙的采空区侧2~3架距离只卸矸,不进行夯实处理。

5 结论与展望

(1)在充实率较好的情况下,厚硬顶板整体向采空区侧发生回转,建立的厚硬顶板下充填开采沿空留巷结构力学模型可较好地描述采空区充实率和顶板下沉的关系,实测充实率为80%时顶板下沉量为329 mm,与理论计算结果具有较好的一致性。

(2)充实率是影响厚硬顶板下充填开采沿空留巷巷道变形的根本原因,提高采空区充实率是巷道大变形控制的主要手段。此外,增大矸石墙强度和确定矸石墙让压支护的合理距离有利于减小矸石墙的侧向大变形。

(3)数值模拟表明,矸石有限的情况下,超过一定长度加强留巷侧采空区充填有利于留巷围岩的控制。对于加强充填段长度,当Lt大于一定值才能克服矸石自身的流动特性,起到对覆岩较好的承载作用。随Lt增大,充填体对覆岩的支撑应力峰值向采空区移动,有利于减小对留巷施工的干扰。随Lt增大,另一侧充实率降低,导致充实率过渡段应力差值较大,会对设备选型和顶板管理产生影响。

(4)实测表明,采取巷旁加强充填、矸石墙支护合理让压的措施可有效控制留巷大变形,有效减小了顶板下沉量,显著控制了矸石墙侧向大变形。

为提高矸石墙强度,通过加强矸石墙侧向支护,其成本高,效果差。因此需研发新型的矸石及聚合物充填材料,以期通过水泥等凝胶材料,配合破碎矸石中的大小骨料,形成井下高强度、低成本、易施工的混凝土材料。研究证明加强留巷侧采空区充填的措施有效,工程中的矸石物流运输的流量控制、过渡支架的设备配套等问题,需要进一步开展相关研究。