关于先进高强钢的缺陷控制措施思考

2021-05-21王智聪庞洪轩陈建超

王智聪,庞洪轩,陈建超

(1.河北普阳钢铁有限公司,河北 武安 056305;2.河北省高韧性风塔钢工程研究中心,河北 武安 056305)

先进高强钢成为一种先进的钢材,在国际上得到全面应用,近年来随着科学技术水平的提升,对于先进高强钢的研究也在增多。在汽车制造领域运用先进高强钢代替传统钢材,能够减轻汽车的整体重量,具有环保性和安全性的特点。在钢铁企业的转型发展中,应该以先进高强钢的生产为重点,增强自身的竞争实力。析出、固溶和细化晶粒等,在传统高强钢生产中的应用较多,而在先进高强钢的生产中则采用了相变的方式,有助于整体性能的改善。先进高强钢除了具备上述优势外,在使用中也会受到多种因素影响而出现缺陷,为了防止对材料应用造成影响,必须加强对各类缺陷的针对性控制。应该从实际情况出发,加强对缺陷位置、类型和特点的分析,确保控制措施的可行性,保障企业生产效益。

1 先进高强钢的种类

1.1 马氏体钢

马氏体是由奥氏体转化而来,需要经过连续退火处理,与传统高强钢相比较而言,马氏体钢在强度上的优势较大,在相关测试当中,抗拉强度甚至能够达到1700MPa。为了使马氏体钢的韧性得到改善,需要经过等温回火处理,在成形性上更加可靠,满足不同生产制作需求。

1.2 双相钢

铁素体基体和第二相马氏体等共同构成双相钢,第二相马氏体是决定双相钢强度的主要因素,改善边缘的抗拉强度,可以有效增强双相钢的整体性能。双相钢主要产生于冷却过程中,具有较大的淬透性,此外钼元素、锰元素、镍元素和铬元素的应用,也能够使其淬透性更高。

1.3 多相钢

在衡量多相钢性能时,抗拉强度是一个重要指标,铁素体组织是多相钢当中的主要构成部分,其强度会由于沉淀的存在而得到提高。合金元素广泛存在于多相钢当中,此外也包括了沉淀物、钛和铌等。当达到800MPa抗拉强度时,多相钢会表现出更高的屈服强度,在吸能性、成形性和残余变形性等方面,多相钢的特点尤为突出。

2 先进高强钢的缺陷特点及控制思路

残余奥氏体组织和铁素体组织,共同构成高强度钢,其中残余奥氏体的占比不超过5%,此外还包括了贝氏体和马氏体等。冷轧产品、热轧产品和热镀锌产品等,是以先进高强钢为基础的主要产品类型,在实践中会用到大量的马氏体钢、双相钢、淬火配分钢、多相钢和热成型钢等等。其中的合金元素是决定先进高强钢性能的关键,通过连铸、热轧、酸轧、连续退火和镀锌等处理,使其表面纹理符合生产需求,促进组织结构的强化。因此,在上述工艺当中容易导致先进高强钢缺陷问题的产生,由于工艺的复杂性较高,因此也会导致缺陷类型的多样性及特殊性,产生的机理作用也有所差异。应该根据实际生产特点,对先进高强钢中的缺陷信息进行采集和分析,明确先进高强钢缺陷的类型和特点,边裂和黑点缺陷等十分常见,分别出现在先进高强钢边缘位置和表面当中[1]。定性分析是确定先进高强钢缺陷的主要分析方法,为了提高分析和判断的准确性,应该采用多种检测技术。此外,还要通过缺陷全流程演变规律的对比实现最终确定,加强对技术的改造和生产工艺的改善,有效控制先进高强钢的缺陷问题。

3 先进高强钢的缺陷控制措施

3.1 黑点缺陷

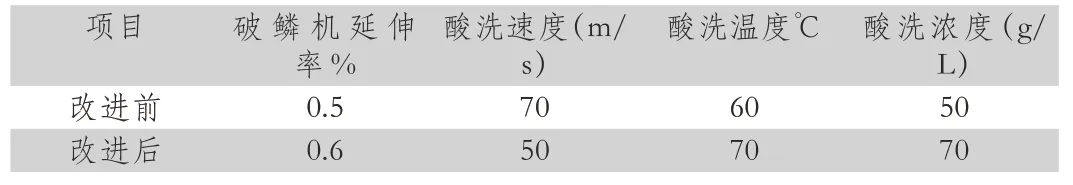

在先进高强钢的表面缺陷当中,黑点缺陷最为常见,不仅会对其外观造成影响,而且也会威胁先进高强钢的使用性能。黑点缺陷主要出现在整卷带钢当中,呈现出氧化色的特征,具有规律性和固定性的特点[2]。尤其是当存在较多的热轧氧化铁皮酸时,会加剧黑点缺陷问题,应该针对该类缺陷实施电镜扫描,这对于可视化分析十分重要。为了能够对黑点的成分进行判断,要结合具体的缺陷位置和扫描图像特征。锰元素和硅元素等在先进高强钢中的应用较为常见,热轧氧化铁皮会由于硅元素含量的升高而存在于先进高强钢当中,基体会在轧制中有残留氧化铁皮的进入,酸洗工艺无法完全去除,进而引发了黑点缺陷[3]。因此在对该类缺陷进行控制时,应该从其产生的位置和原因入手,实现对酸洗工艺的全面优化。具体而言,可以对酸洗的温度和酸液的浓度进行提高,同时减缓酸洗的速度,使破鳞机延伸率得到改善,对于黑点缺陷的预防效果较好。在某生产过程中,先进高强钢生产工艺改进前后的效果如表1所示。

表1 先进高强钢生产工艺改进前后的效果

3.2 边裂缺陷

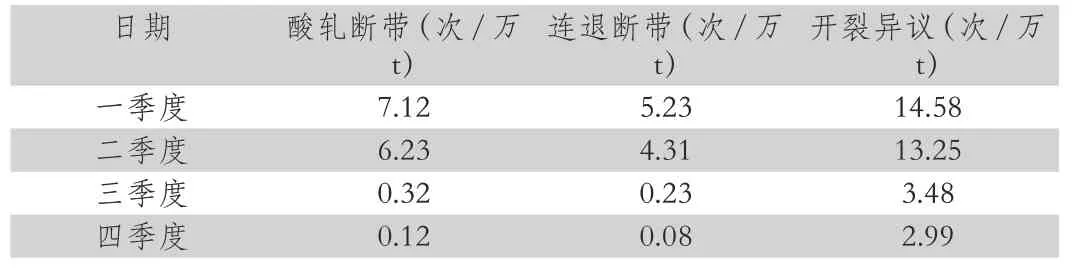

边裂缺陷是一种常见的边部缺陷类型,外观会受到连退带钢边裂缺陷的影响,此外翻边类变形和冲压等也会由于边裂缺陷而受到干扰。在高强度零部件当中先进高强钢的应用较多,在成形中需要经过辊压和冲压等工艺处理,因此只有控制边裂缺陷问题,才能保障零部件的良好性能。带钢边裂缺陷不会出现在连续退火工艺当中,往往会由于酸轧边裂缺陷所引发。边部裂纹往往出现在酸轧工艺过程中,除了该类型的冷硬带钢边裂缺陷外,还包括了遗传自热轧带钢的边缘缺陷。连退断带和酸轧断带等问题,都会由于上述缺陷的存在而发生,对于生产工作的效率和质量、安全等造成威胁。切边操作应用于连退工艺和酸轧工艺当中,通过双切边路径的构建,实现对边裂缺陷的有效预防和控制。具体而言,遗传自热轧带钢的边缘缺陷会由于酸轧前的切边处理而得到控制,防止酸轧断带等问题的出现。酸轧中运用连退后切边的方式,也能够控制边裂问题,防止成品带钢质量受到影响,这也是预防冲压开裂的有效途径[4]。在某生产工艺当中,采用上述处理措施针对边裂缺陷进行控制,断带事故得到消除,冲压开裂的频次也逐步下降,其效果如表2所示。

表2 工艺改进前后效果

3.3 高强钢冲压缺陷

3.3.1 破裂缺陷及控制

高强钢冲压缺陷主要分为破裂和起皱两种缺陷。先进高强钢会由于冲压工艺的应用而出现破裂,相较于正产加工厚度而言,采用冲压工艺要求先进高强钢的厚度下降4%~20%左右。如果未能严格控制先进高强钢的厚度,那么会对零件刚度造成影响,严重时就会出现破裂的问题,主要包括了宏观破裂和微观破裂两种基本形式。其中,很多裂缝或者裂纹等都属于微观破裂缺陷,这会导致零部件的使用性能受到影响,缩短了使用寿命,但是不会直接造成报废;断裂和裂痕等属于宏观破裂缺陷,这是引起零部件报废的主要原因。应该对不同先进高强钢的种类及特点进行分析,包括了马氏体钢、热成型钢、双相钢和多相钢等等,针对抗拉强度和屈服极限进行综合考量,确保其尺寸和形状等符合零部件的加工要求。应该对生产过程中的流动阻力进行严格控制[5]。

在某生产工艺当中,马氏体钢、热成型钢、双相钢和多相钢的延伸率分别为2.36%、4.33%、4.94%和2.6%。在缺陷控制中采用冲切工艺可以应用于先进高强钢容易出现破裂缺陷的位置,实现相邻位置的有效补充。对于褶皱问题的预防,可以通过拉延筋参数实现,然而会使得流动阻力增大,因此应该对该参数进行合理控制,防止在较大阻力下引发破裂缺陷[6]。为了防止在生产中出现干燥的情况,通常会使用适量的润滑剂,为了避免使用不规范引起的破裂,应该严格控制使用位置及时间。

3.3.2 起皱缺陷及控制

起皱缺陷也是在先进高强钢冲压中的主要缺陷类型,对于零部件的美观性和光滑性等产生影响,严重时会引起报废问题。在该过程出现的缺陷问题,会对后续工艺产生影响,引起资源浪费、加大企业成本投入。较大的局部压力,是引发先进高强钢起皱缺陷的直接原因,平衡性和稳定性受到干扰。失稳起皱和堆积起皱是起皱缺陷的主要类型,其诱发因素也存在较大的差异。前者主要是由于稳定性和平衡性下降而引起,后者则是由于先进高强钢较多而引发。在针对先进高强钢的起皱缺陷进行控制时,也需要明确实际缺陷类型和特点。具体而言,应该使流动阻力得到提高,为冲压模具当中先进高强钢的进入创造良好的条件,这是预防先进高强钢过多的主要措施,能够避免起皱缺陷。在容易出现起皱缺陷的位置,还可以采用缓蚀剂酸洗液进行处理,有助于对多余的先进高强钢进行控制。在此过程中,应该根据先进高强钢的类型确定合理的起皱度参数值,比如在双相钢当中,横向Ra和Pc分别为1.305和95,纵向Ra和Pc分别为1.123和177;在马氏体钢当中,横向Ra和Pc分别为1.226和120,纵向Ra和Pc分别为1.214和182[7]。

3.3.3 毛刺缺陷及控制

毛刺缺点在先进高强钢的冲压工艺中在所难免,将其控制在一定范围之内则属于正常现象,通常不能超过0.1mm。如果零部件的要求相对较高,那么先进高强钢中的毛刺缺陷则会对其性能产生影响,比如后续工序的开展受到影响和焊装装配问题等等,无法达到相应的质量标准,影响外部美观性。在冲压模具和切口附近容易发生毛刺缺陷,由于零件类型的差异,因此毛刺缺陷的方向也会不同。如果先进高强钢的硬度较低,那么在冲压工艺的作用下则会出现拉断现象,这是引起毛刺缺陷的主要原因[8]。为此,在生产工作中应该考虑到塑性形变和弹性形变情况,明确先进高强钢的基本参数,实现对塑型过程的严格控制。

4 结语

马氏体钢、双相钢、多相钢和高强度钢等,是先进高强钢的基本类型,在实践中得到广泛应用,能够有效提升零部件的整体性能。但是,由于黑点缺陷、边裂缺陷和高强钢冲压缺陷等问题的存在,也会对先进高强钢的性能造成影响,威胁零部件的使用效果,缩短其使用寿命。为此,应该对各类缺陷的引发因素和位置等进行全面分析与评估,确定符合缺陷特点的控制措施。