钨含量对铜基摩擦材料性能的影响

2021-05-20范宝中何美凤

范宝中, 何美凤

(上海理工大学 材料科学与工程学院,上海 200093)

稳定高效的制动系统是列车安全高速运行的关键,随着我国铁路系统的快速发展及商用列车行驶速度的不断提高,对铁路用制动闸片性能的要求也越来越高[1-3]。

20 世纪以来,铁路制动材料经历了铸铁、有机合成材料、粉末冶金材料三个阶段[4]。电气铁路发展初期,制备车辆制动闸片的主要材料是铸铁,但铸铁摩擦因数较小,且磨损质量大,在高温下容易出现热衰退,导致摩擦因数不稳定[5]。在铸铁中添加磷或少量合金元素能够改善铸铁材料的性能,但仍然存在脆性大、磨损率高等问题[6],在列车运行速度不断提高的过程中逐渐被淘汰。有机合成材料制备的制动闸片具有磨损质量小于铸铁的、制动无火花、质量轻等优点,但其强度低,摩擦因数随温度和湿度的变化较大,容易出现裂纹,在使用过程中有一定的限制[7-8]。因此,强度高、耐磨性能优异、使用寿命长的粉末冶金材料开始被应用在汽车、火车等制动领域。研究人员开发了铁基和铜基两大类摩擦材料[9],铁基粉末冶金材料制备的制动闸片因其耐蚀性较差,且容易与对偶盘产生黏着磨损,实际应用不多[10-11]。导电、导热性能较好的铜基粉末冶金材料是现在高速列车中使用最多的制备制动闸片的摩擦材料[12-15]。

钨是与新材料和高科技领域密切相关的有色金属以及战略金属,具有高熔点、高热导率等特点,在合金熔炼、粉末冶金等领域应用广泛。薛茂权等[16]采用粉末冶金法制备了含钨的石墨镍基合金,探究其在不同温度下的摩擦性能,研究发现,在室温下,含钨的石墨镍基合金表现出良好的摩擦磨损性能;但在高温下,合金表面发生氧化,导致其摩擦因数降低。王振廷等[17]通过感应熔炼技术制备了含质量分数3%钨的高钒铸铁,测试了其冲击韧性、洛氏硬度和室温下的干滑动摩擦性能,结果显示,其洛氏硬度、冲击韧性和耐磨性等均有很大的提高。

本试验制备了不同钨含量的铜基摩擦材料,对密度、布氏硬度、剪切强度及不同温度和压力下的摩擦因数、磨损质量进行了测试。通过对所制备试样的物理性能、摩擦性能、微观组织形貌的测试和分析,探究钨含量对铜基摩擦材料性能的影响。

1 试 验

1.1 试样制备

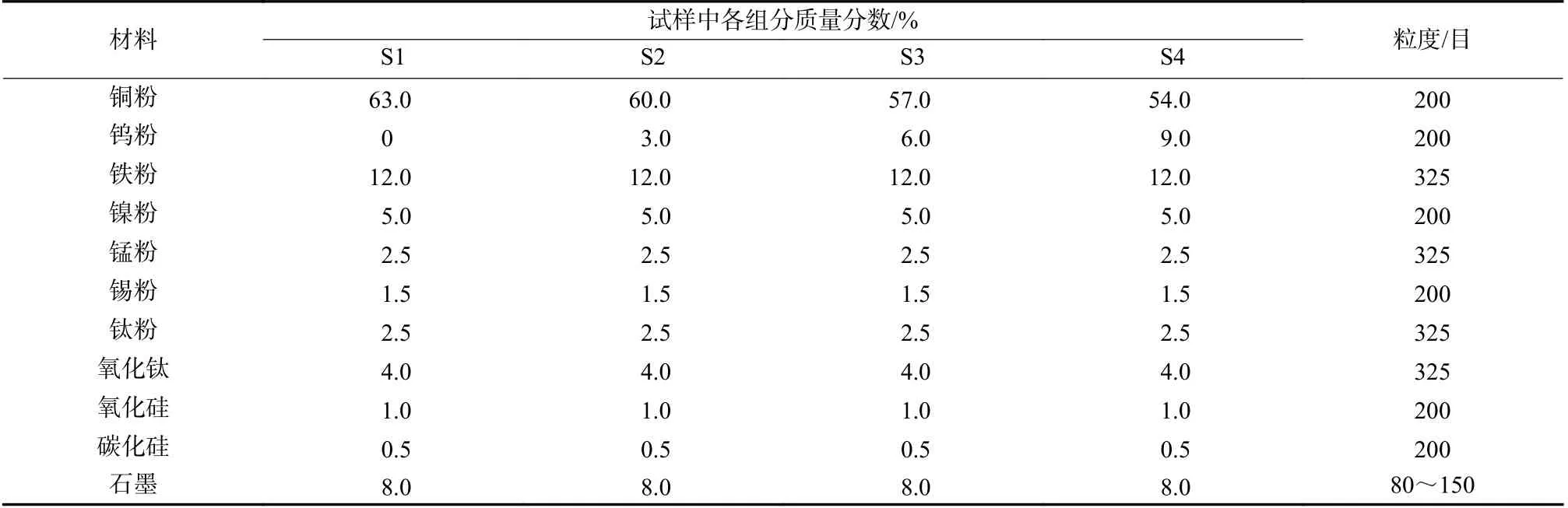

本试验所设计的铜基摩擦材料的成分见表1。除原料的含量外,粉末原料的粒径和形貌也会对铜基摩擦材料的性能产生影响。王晔等[18]的研究表明,使用雾化铜粉制备的铜基摩擦材料具有更高的抗压强度和冲击韧性,以及更稳定的摩擦因数。本试验采用200 目雾化铜粉作为基体材料,购自中国冶金研究院。石墨的主要作用是润滑和调节摩擦因数,石墨粒径太小会分散在基体金属颗粒之间,降低金属基体的连续性,导致强度降低[19];石墨粒径太大易导致混料不均匀。本试验采用80~150 目的人造石墨。其他原料的比例、粒径、纯度见表1。

表 1 试样的基本成分Tab.1 Compositions of the investigated friction materials

试验采用粒径为200 目的钨粉,购自国药集团。试验制备的不同钨含量的铜基摩擦材料试样,标记为S1,S2,S3,S4,探究钨含量对其物理、力学和摩擦性能的影响。

试样的制备顺序依次是称量、混料、预压、热压烧结。精确称量后,将金属类原料放入V 型混料机,以15 r/min 的转速搅拌4 h;然后,加入余下的原料再继续搅拌4 h;最后,将混匀的原料置于直径为40 mm 的石墨模具中,在30 MPa 下保压3 min,冷压成形。将石墨模具放置在真空热压烧结炉中,采用高纯氩气作为保护气,载荷为4.5 MPa,升温速率为10 ℃/min,升温至900 ℃保温,保压2 h 后随炉冷却。

1.2 力学性能检测

按照TB-T3470—2016 的要求测试所制备的试样的密度、布氏硬度、剪切强度。将试样表面打磨平整,采用MH-300A 电子密度计进行密度测试。采用HBS-3000 数显布氏硬度计测量试样的布氏硬度,压头为直径10 mm 的钢球,在250 kg 压力下保压30 s。使用压痕测量显微镜量取试样表面压痕直径,根据测试结果在对照布氏硬度表查询布氏硬度。

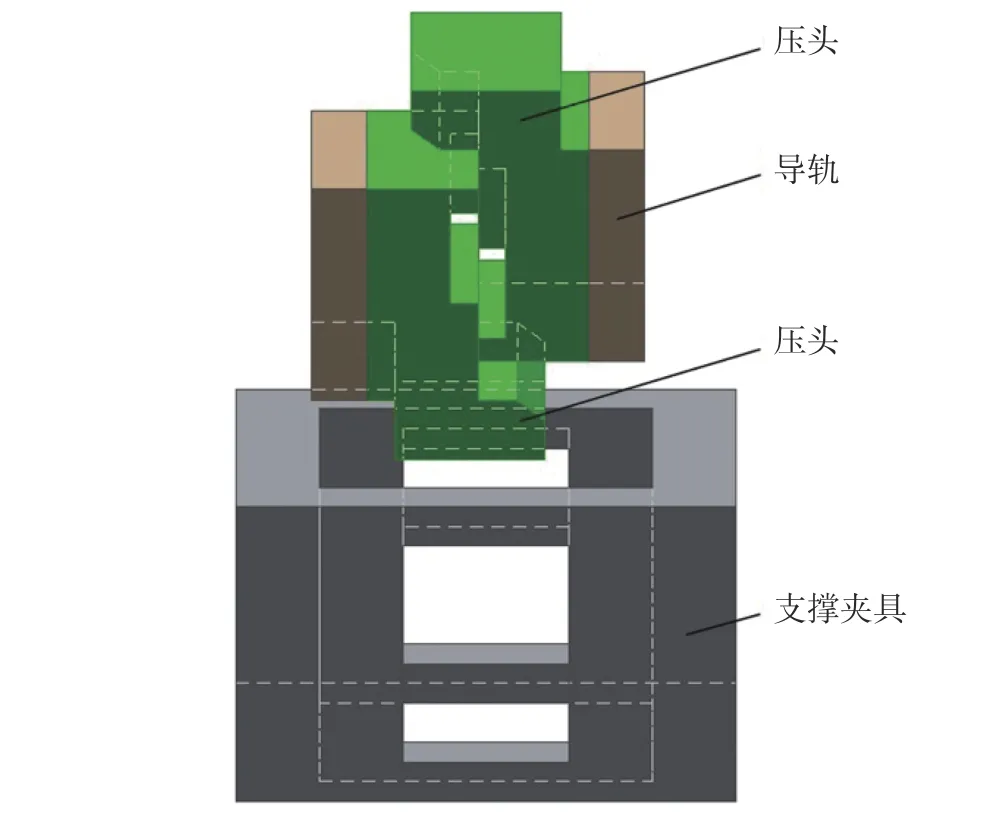

采用自制剪切模具测量试样的剪切强度。剪切模具示意图见图1。剪切模具主要由支撑夹具、压头和导轨三部分组成。支撑夹具用于固定导轨和压头,不需要承受强作用力,材料为45 号钢。压头主要用于剪切样品,承受剪切力,材料为抗剪切性能较好的Cr12MoV 不锈钢。导轨用于减小测试时压头和支撑夹具的摩擦力,减小试验误差。将试样机械加工成15 mm×15 mm×10 mm 的长方体,打磨平整后用螺旋测微器测量其实际剪切面积。采用Zwick ZHU/Z205 50 kN 万能材料试验机测试试样的剪切强度。

图 1 剪切模具示意图Fig.1 Schematic diagram of cutting die

1.3 摩擦性能测试

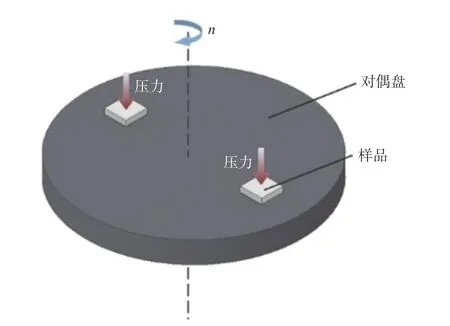

图2 是摩擦试验机示意图。对偶盘的材料为灰铸铁,厚度为30 mm,恒定转速为7.54~7.85 m/s,摩擦半径为150 mm。试样需制备成25 mm×25 mm×7 mm 的长方体,试样上的恒定载荷为980 N。摩擦试验机采用电加热棒升温和喷淋降温的方式实现温度控制,并通过温度传感器实现实时温度监测。

图 2 摩擦试验示意图Fig.2 Schematic diagram of friction test

测试前,将试样放在摩擦试验机上初磨,直到试样的摩擦面与对偶盘表面达到最大程度的接触,然后开始正式试验。首先,从100 ℃升温至350 ℃,50 ℃为一个温度梯度,每个测试温度下,对偶盘旋转5 000 r;然后,从300 ℃连续降温至100 ℃,50 ℃为一个温度梯度,连续降温过程对偶盘旋转7 500 r。摩擦力被传感器实时采集,传到计算机计算出平均摩擦因数。每个测试温度结束后都将试样从试验机上取下,待冷却后称量其剩余质量,经计算得到每个测试温度下的磨损质量。

摩擦因数的计算公式为:

式中:μ 为摩擦因数; f 为平均摩擦力; f1为载荷压力。

2 结果与讨论

2.1 物理性能

试样的物理性能见表2。钨的质量分数为0,3%,6%,9%时,分别对应试样S1,S2,S3 和S4 (见表1)。试样的密度分别为5.497,5.581,5.620,5.713 g/cm3。在相同烧结工艺下,钨含量是影响试样密度的主要因素,随着钨含量的增加,试样密度逐渐增大。

表 2 试样的物理和力学性能Tab.2 Physical and mechanical properties of the specimens

通常情况下,摩擦材料的硬度越高,越容易在摩擦过程中与对偶盘产生噪音,所以应将材料的硬度调节到合理的范围。摩擦材料的硬度通常与烧结温度和压力密切相关[20]。由表2 可知,试样的布氏硬度分别为24.2,25.8,24.7,22.6。试样S2 的布氏硬度最大,表明钨在一定程度上提高了试样的布氏硬度。试样S3 和S4 的布氏硬度逐渐下降,可能源于钨含量过高,降低了铜基体的连续性,导致其冶金结合能力减弱,降低了材料的力学性能。

由表2 可知,试样的剪切强度为16.5~20.4 MPa,试样S2 的剪切强度最高,这一变化趋势与布氏硬度的变化趋势相一致。表明,适量的钨可以提高铜基摩擦材料的布氏硬度和剪切强度。

2.2 摩擦性能

图3 是升温阶段每个测试温度下试样的摩擦因数。一般情况下,随着温度的升高,摩擦因数会有所增大,达到一定温度后产生热衰退,摩擦因数可能突然减小。由图3 可见,随着温度的升高,4 个试样的摩擦因数先出现不同幅度的增大后逐渐减小。试样S2,S3,S4 的摩擦因数在每个温度均高于S1的,因为钨提高了材料的强度和磨损表面微凸体接触的结点强度,从而提高了材料的摩擦因数。在100~250 ℃,试样的摩擦因数随钨含量的增加而增大;温度高于250 ℃之后,试样的摩擦因数随钨含量的增加先增大后减小。试样S2 的摩擦因数随温度变化的波动最小,整个升温过程中摩擦因数表现最稳定。试样S3 和S4 分别在300 ℃和250 ℃出现摩擦因数剧烈减小的现象。

图 3 升温阶段的摩擦因数Fig.3 Friction coefficient in the heating stage

图4 是试样降温阶段的摩擦因数变化曲线。在连续降温时,摩擦因数逐渐增大,逐渐接近初始升温阶段的水平。降温阶段摩擦因数的变化不仅反映了连续降温对材料摩擦性能的影响,同时反映了试样在测试过程中的稳定性。其中,试样S2 的摩擦因数波动最小、最稳定。

图 5 升温阶段的磨损质量Fig.5 Wear loss of during heating stage

升温过程中试样在每个温度的磨损质量见图5。通常,随着温度的升高,摩擦材料发生高温氧化及热衰退,磨损质量持续增大[21]。试样S1,S2,S3,S4 的总磨损质量分别为2.09,1.44,1.70,2.32 g。试样S2 的磨损质量在每个温度点都比试样S1 的小。在高温阶段,试样S2 的磨损质量增大幅度小于试样S3 的。数据表明,适量钨的加入可以减小试样的磨损质量,且钨的质量分数为3%时,试样总磨损质量最小。

通过调节试样受到的实际压力,可以改变试样与对偶盘的接触面积和变形量[22]。调节施加在试样上的载荷,研究不同的压力对试样摩擦性能的影响。在测试过程中,试验机温度保持在60~80 ℃,当温度因摩擦产生的热量超过这一范围时,会启动喷淋装置以降温。

图6 是不同压力下试样的摩擦因数。从图6 中可以看出,试样S2,S3,S4 的摩擦因数都高于试样S1 的,表明添加钨可以提高试样的摩擦因数。试样S1 的摩擦因数随压力的升高呈线性增大,且总体波动相对较大;试样S2 和S3 的摩擦因数表现稳定,波动较小;试样S4 的摩擦因数稳定性较低。试样S4 的摩擦因数的剧烈降低是因为添加过量的钨会导致基体强度降低,在不同压力下,摩擦因数的稳定性较差。以上结果表明,在不同压力下,试样S2 和S3 的摩擦因数具有较高的稳定性。

图 6 不同压力下的摩擦因数Fig.6 Friction coefficient under different pressures

2.3 磨损表面形貌分析

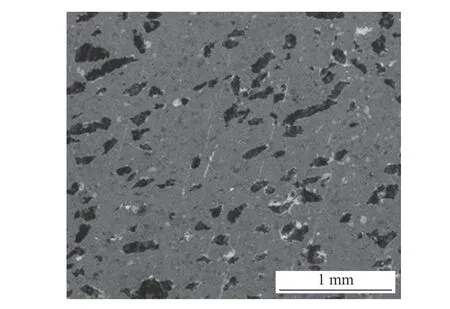

采用FEI Quanta 45 扫描电子显微镜(scanning electron microscope,SEM)观察试样S2 烧结后的形貌,如图7 所示。从图7 中可以看出,烧结后的粉体结合良好,没有明显的原料颗粒边界和空隙,说明制备的试样各组分结合充分。各相均匀地分散在铜基体中,其中,粒径较大的石墨均匀地机械嵌合在铜基体中。

图 7 烧结试样的SEM 图Fig.7 SEM image of the sintered sample S2

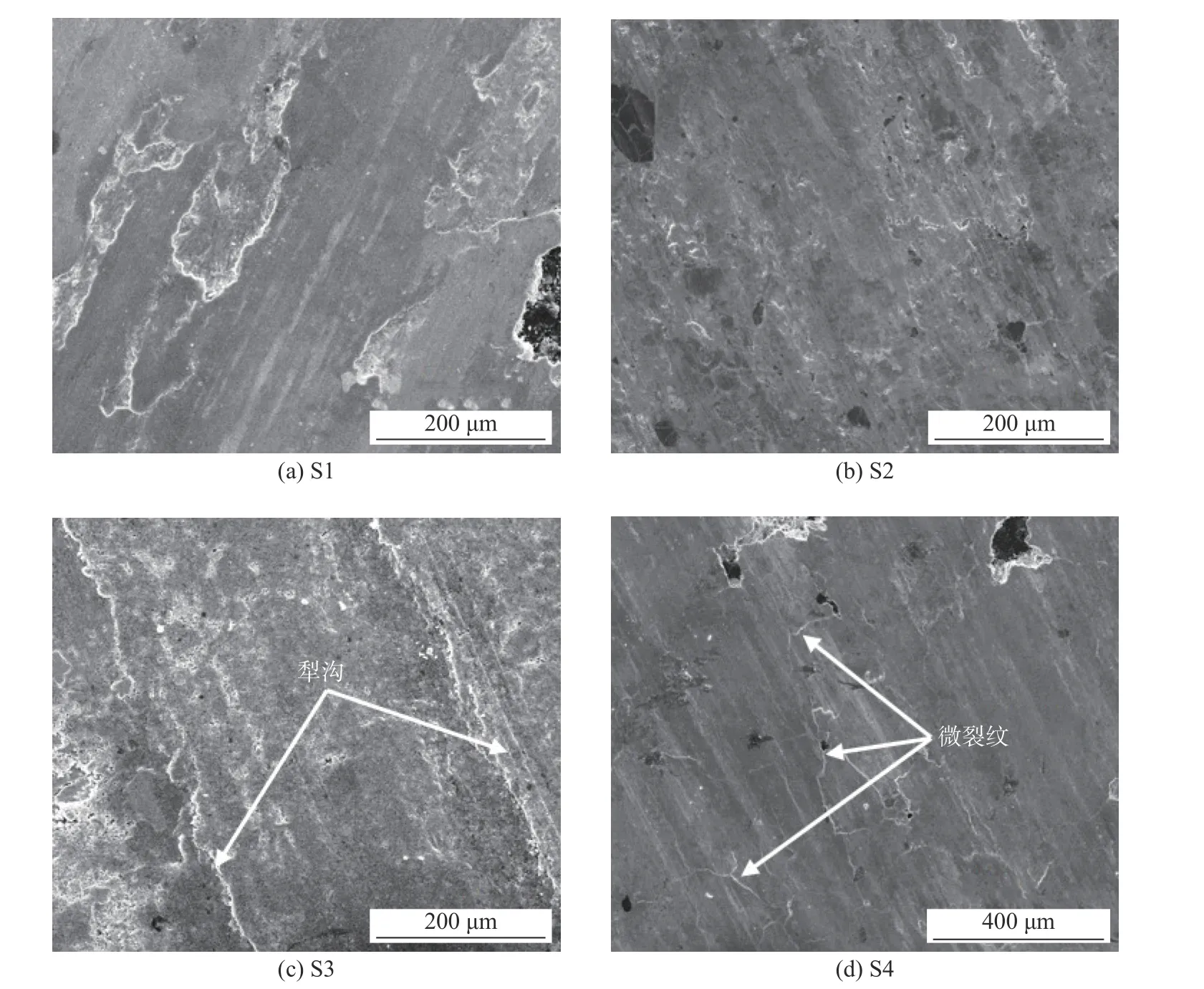

图8 为摩擦试验结束后试样磨损表面的SEM图。原来分布在基体中的较大石墨颗粒在摩擦过程中被均匀化,最后均匀地分布在磨损表面上。磨损表面在摩擦热的作用下形成摩擦膜[23]。

由8 图(a)可见,摩擦试验结束后,试样S1 的磨损表面分布着一些剥落凹坑,没有明显的犁沟。摩擦形成的摩擦膜致密程度有限,一些磨粒从磨损表面剥落,导致摩擦膜连续性较差。磨损表面分布的剥落凹坑会降低摩擦稳定性,增大磨损。

由图8(b)可见,试样S2 表面平整,没有明显的剥落凹坑和犁沟,形成的摩擦膜连续性和完整性优于试样S1 的。在钨粉的强化作用下,磨损表面微凸体接触的结点强度提高,减弱了摩擦热导致的材料表面软化。表明钨的加入有助于基体的强化,可以有效地提高摩擦因数的稳定性,减小磨损质量。这与试样S2 的摩擦因数稳定性的提高和磨损质量的减小结果相一致。

由图8(c)可见,试样S3 磨损表面有明显的犁沟,随着钨含量的增加,坚硬的颗粒可能嵌入较软的铜基体中,导致基体材料刮落,产生犁沟,表面的摩擦膜被破坏。宽而深的犁沟使试样的摩擦因数增大,同时增大了磨损质量,与试样S3 的摩擦因数和磨损质量变化结果相一致。

由图8(d)可见,试样S4 的磨损表面有明显的细微裂纹。分析认为,烧结过程中含量较高的钨粉均匀地分散在铜基体中,降低了铜基体的连续性,导致其冶金结合能力减弱,强度降低。强度较低的材料在摩擦过程中易产生微裂纹,导致材料在较高温度时稳定性降低,材料的摩擦因数波动较大,磨损质量较大。

图 8 试样磨损后的SEM 图Fig.8 SEM images of the worn samples

3 结 论

针对钨含量对铜基摩擦材料性能影响的研究,得出以下主要结论。

(1)铜基摩擦材料的密度随钨含量的增加而增大,适量的钨有助于提高铜基摩擦材料的布氏硬度和剪切强度,当钨的质量分数为3%时,试样的强度最高。

(2)适量的钨可以有效地减少磨损表面剥离,有助于在磨损表面形成连续完整的摩擦膜,从而稳定摩擦因数,减小磨损质量。钨含量过高,会降低铜基体的连续性,导致材料冶金结合能力减弱,使基体的强度降低,导致摩擦因数剧烈波动和磨损质量增大。

(3)钨的质量分数为3%的铜基摩擦材料在不同温度和压力下其摩擦因数表现最稳定,磨损质量最小。