一种适用于等离子炬的混合励磁系统

2021-05-19徐小雯杨仕友

徐小雯, 杨仕友

(浙江大学 电气工程学院,杭州 310027)

0 引 言

大气压放电等离子体目前广泛应用于生物医学、环境保护、先进材料合成、主动流动控制以及辅助燃烧等前沿应用领域[1-5]。其中典型应用之一是等离子体裂解煤制乙炔。众所周知,乙炔是一种重要的化工原料,因我国煤炭资源比较丰富,目前乙炔生产仍以电石法为主[6]。然而,电石法存在能耗高、环境污染严重等弊端,在发达国家已基本停用或不用[7]。相比之下,由于具有工艺简单、流程较短、原料利用率高、低污染等优势,电弧等离子体裂解煤制乙炔技术具有美好的发展前景[8-9]。

裂解煤制乙炔最常用的装置是电弧等离子体发生器,其中直流电弧等离子体发生器应用最为广泛[6]。常规直流电弧等离子炬内等离子体温度、速度等精度差,不利于物料与等离子体的混合。而在同轴直流电弧等离子体发生器中,电弧产生于两个同心电极之间,为减少电极烧蚀,通常通过施加一轴向磁场实现电弧沿圆形路径周向高速旋转,以分散热负荷[10],形成均匀的等离子体,从而加大反应接触面积,提高物料的混合度并促进化学反应。因其良好的性能,国内外学者对这类装置的研究和改进进行了许多努力。例如复旦大学袁行球等人对直流电弧等离子体炬内等离子体的特性进行了数值模拟[11]、清华大学李和平教授课题组深入研究了非平衡态等离子体的模拟问题[12-13]、浙江大学苏宝根课题组采用50 kW和1 MW等离子体实验装置开展实验研究,考察了不同物料比例对反应的热效率和气体转化率等的影响[14-15],俄国的Valerian Nemchinsky教授提出了通过施加外加周向磁场进一步降低电极烧蚀的方法[16-17]。需要说明的是,对于关键的产生轴向磁场的励磁系统部分,大多数研究结果或是一句带过,或是未曾提及。事实上,除用于产生电弧的电能消耗、反应物料的消耗以及装置的烧蚀,励磁系统在同轴电弧等离子炬工作过程中消耗的电能同样不容忽视。

现有同轴等离子体发生器大多数采用电励磁绕组产生所需的恒定轴向磁场[18]。例如中国科学技术大学夏维东团队开发的阳极直径为80 mm的大尺度磁旋转扩散电弧等离子炬[19]。然而正如本文下面正文所计算的结果所示,这种励磁系统长时间工作将消耗巨大的电能,尤其当装置需要较大的磁场时,损耗更甚。为此,也有少数装置采用永磁体励磁[20-21]。但在永磁励磁系统下,由于磁场不可控,起弧过程中由于受较强的洛伦兹力作用电弧常常难以触发。因而永磁励磁装置目前已十分少见。故采用电-永磁混合励磁系统能够兼顾电励磁和永磁励磁系统的优点,提高同轴等离子体发生器的技术、经济性能。

目前,国内外尚未有将混合励磁系统应用于电弧等离子体发生器的成果报道。基于此,本文提出了一种新型的混合励磁系统以驱动等离子体发生器内的电弧旋转。该系统同时应用两种类型的励磁机制,设计目标是在正常运行工况下主要由永磁体提供轴向磁场;而在起弧过程中电励磁系统与永磁励磁系统共同作用,使得整个发生器内的恒定磁场近似为零,以保证电弧的顺利起弧。

1 新型混合励磁系统

目前广泛应用的磁旋转电弧励磁系统一般由水冷线圈构成。本文以某一典型500 kW同轴等离子体发生器装置为研究对象。如图1所示,该装置主要由棒状钨阴极、空心圆柱阳极、引弧装置,绝缘法兰片等组成。电弧产生于同心电极之间,外部设有配套励磁线圈,用于产生轴向磁场以驱动电弧旋转。与该发生器配套励磁线圈如图2所示,励磁线圈的功率近似为40 kW,长时间工作消耗的电能十分可观。

图1 500 kW同轴等离子体发生器示意图Fig.1 Schematic diagram of a 500 kW coaxial plasma generator

为此,本文提出了一种电-永磁混合励磁系统。为便于分析,简化的新型磁驱动电弧旋转等离子体发生器结构如图3(a)所示,它主要由棒状阴极、套筒状阳极及混合励磁系统构成,其对应的简化二维轴对称磁场计算模型如图3(b)所示。

图2 500 kW发生器配套励磁线圈示意图Fig.2 Schematic diagram of the excitation coil for the 500 kW plasma generator

图3 500 kW等离子体发生器示意图Fig.3 Schematic diagram of the 500 kW plasma generator

计算模型中,引弧区直径为150 mm、高度为200 mm,阴极半径为20 mm、高为200 mm,阳极厚度为25 mm,高度为600 mm。励磁系统由永磁体和其外的电励磁线圈组成。永磁体选用稀土永磁材料钕铁硼(NdFeB),其均匀矫顽力为730 kA/m,永磁体的厚、高以及电励磁线圈的厚、高、线圈电流密度为混合励磁系统的优化设计变量。

显然,在原电励磁系统的基础上,新型混合励磁系统增加了永磁体励磁部分。因此,需要对电励磁系统和永磁励磁系统进行设计,以“最优”地实现不同技术、经济性能。

2 新型混合励磁系统优化设计

2.1 永磁体

永磁体优化设计的设计(决策)变量包括永磁体高HM和永磁体厚WM,设计目标为:以最少的永磁体在等离子炬腔体内产生足够大的轴向磁场(本文设定磁通密度不小于0.2 T),以保证电弧的高速旋转进而确保炬内温度的均匀分布。因此,永磁体优化设计的数学模型为:

(1)

其中:

f(HM,WM)=π[(WM+0.15)2-0.152]HM

(2)

为永磁体的体积,单位为m3;Bmin为永磁体在引弧区域的产生的最小轴向磁通密度的绝对值,单位为T。

这是一个有约束优化问题。本文采用外点罚函数法将其转化为无约束优化问题,即

M·min[0,(|Bmin|-0.2)]-

M·min(0,WM,HM)。

(3)

其中:M为罚因子,用以权衡每个优化目标的相对重要性,本文设为固定值100;构建的适值函数F能够综合反映各优化指标,为无量纲量。

一般而言,永磁体体积的变化与高和宽具有单调性或者具单峰的关系。因此本文采用搜索效率更高的确定类优化算法对永磁体进行优化设计。另一方面,由于采用有限元法计算轴对称磁场,目标函的导数计算需要额外的计算资源。因此本文基于沙肯脱(Sargent)的改进Powell算法[22],并提出采用黄金分割法进行其中的一维搜索,对该问题进行寻优。在寻优迭代过程中,该算法毋需目标函数的导数(灵敏度)信息。具体迭代过程为:

步骤1,给定初始点x0=(WM0,HM0)T,两互相正交的单位搜索方向{s1,s2}(此处取平行于坐标轴的两个方向),以及最大迭代次数、精度要求;令迭代次数k=0。

步骤2,沿s1方向进行黄金分割法一维搜索,计算λ1,使其满足

(4)

并令

(5)

步骤3,沿s2方向进行黄金分割法一维搜索,计算λ2,使其满足

(6)

并令

(7)

步骤4,进行黄金分割法一维搜索求得λ3,使其满足

(8)

并令

(9)

步骤5,计算

(10)

步骤6,若

(11)

则令

(12)

转步骤7;否则令

(13)

步骤7,判断是否满足精度要求或是否达到最大迭代次数。若满足,则停止迭代;否则令

(14)

(15)

k=k+1。

(16)

转步骤2。

步骤2至步骤4中的黄金分割法为一种基于区间收缩的极小值搜索算法[23]。实例计算表明,本算法具有较快的收敛速度。

2.2 混合励磁系统

为保证成功引弧,引弧阶段引弧区的磁场必须足够小。为此,本文提出一种电-永磁混合励磁系统,在引弧阶段,通过调节电励磁线圈产生的磁场,使之尽可能抵消永磁体产生的磁场。虽然引弧过程较短暂,但为保证整个系统的运行安全,电励磁线圈的电流密度最大值设定为20×106A/m2。电励磁线圈设计变量包括线圈厚度WC、高度HC,以及线圈电流密度JC。混合励磁系统优化设计的数学模型为:

(17)

式中Bmax为引弧区域最大轴向磁通密度,单位为T。

此时适值函数为

F=Bmax(WC,HC,JC)。

与永磁体的优化设计不同,这一优化问题的目标函数为多极值点的全局优化问题,必须应用全局寻优能力较强的随机类算法进行求解。为此,本文采用自适应粒子群优化算法[24],并采用吸收法处理边界约束条件。自适应粒子群算法的具体迭代过程如下:

步骤1,设定种群规模N,随机初始化种群各粒子的位置x0,i=(WC0,HC0,JC0)T和速度v0,i,i=1,2,…,N;给定初始权重w=0.8,上限wmax=0.9和下限wmin=0.6,初始化迭代次数t=0,设定学习因子c1=c2=1,决策变量个数d=3,最大迭代次数以及精度要求。

步骤2,计算每个粒子的适值函数F及其平均值Favg,更新粒子个体最优位置矢量Pbest和全局最优位置矢量Gbest。

步骤3,随机产生r1,r2∈[0,1], 更新粒子速度和位置矢量分别为

vi,j(t+1)=wvi,j(t)+c1r1[pi,j(t)-xi,j(t)]+

c2r2[Gi,j(t)-xi,j(t)],

(18)

xi,j(t+1)=xi,j(t)+vi,j(t+1),

j=1,2,…,d,i=1,2,…,N。

(19)

若粒子的位置超出约束范围,则该粒子位置取为边界值。

步骤4,更新每个粒子的权重:

(20)

步骤5,算法终止条件判定。若满足精度或最大迭代次数要求,则搜索停止,输出优化设计结果;否则转步3,继续寻优计算。

3 应用实例

以图3所示的典型500 kW反应器励磁系统优化设计为例,验证本文提出混合励磁系统的可行性和优越性。

首先对永磁体尺寸进行优化设计,搜索起点为(HM,WM)=(0.2,0.6),相应的适值函数F初始值为0.06,而后基于前述Powell算法不断搜索更优解,最终适值函数趋于平稳不再变化,在满足发生器正常运行所需最小磁场要求条件下,搜索到永磁体耗材最少时的永磁体尺寸,即高度0.468 m、厚度0.149 m,具体搜索轨迹见图4。

图4 永磁体优化设计最优解搜索过程示意图Fig.4 Schematic diagram of the searching process for the optimal design of the permanent magnet

永磁体尺寸确定后,为保证起弧阶段电弧区的磁场接近于零,再利用前述的粒子群算法对励磁线圈的参数进行优化设计,目标函数(起弧区最大磁通密度)随着迭代次数的变化(搜索轨迹)如图5所示。显然,当迭代优化至第25代后,混合励磁系统产生的合成磁场低至0.02T以下,满足工程要求。

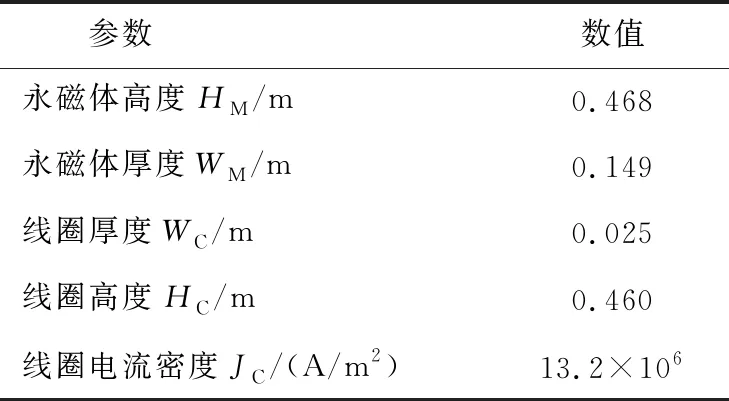

由图4和图5可知,永磁体和励磁线圈的优化设计过程均在30代以内搜索到了满足要求的优化设计方案,上述各参数的最优设计结果列于表1。

表1 混合励磁系统优化设计结果

图5 混合励磁系统优化设计的搜索轨迹Fig.5 Converging trajectory for the optimal design of the hybrid excitation system

有限元法已经成为工程多物理场数值分析与计算的标准化方法,其多物理场的计算精度已经获得了学术和工程界的普遍承认。因此,为了验证本文混合励磁系统的性能,在实体模型尚不具备的条件下,本文采用有限元方法计算了优化后的混合励磁系统在两种不同运行条件下引弧区的电磁场分布,如图6和图7所示。由图6可知,在引弧阶段,通过在电励磁线圈内施加合适的激励电流,可充分抵消永磁体产生的磁场,引弧区最大的轴向磁通密度为0.0131 T,对引弧性能的影响可忽略不计。而从图7的计算结果可见,正常工作时,励磁线圈不通电,仅永磁励磁系统工作即可产生最低0.2 T的轴向磁场,满足等离子弧高速旋转所要需的磁场要求。

图6 引弧阶段等离子体发生器内的磁场分布Fig.6 Finite element simulation results of the electromagnetic field in the arc triggering stage

图7 正常运行阶段等离子体发生器内的磁场分布Fig.7 Finite element simulation results of the electromagnetic field in normal operation stages

4 结 论

基于电励磁线圈和永磁体在能耗与磁场可调性上截然相反的特性,本文提出的新型适用于等离子体发生器电弧旋转的混合励磁系统能够综合考虑材料成本、系统性能和永磁体对引弧的影响等诸多因素。根据永磁励磁系统和混合励磁系统优化设计目标函数的特征,分别采用确定类算法和随机类算法对其进行寻优计算,快速准确地搜索到了永磁励磁系统和混合励磁系统的最优解。最后,利用前述的理论成果,完成了典型系统的优化设计和分析计算。仿真计算结果表明,本文提出的混合励磁系统能够满足正常运行时节能、起弧时成功引弧等技术经济要求。由此,混合励磁系统可兼具电励磁和永磁励磁的优点,具有优异的技术经济性能,具有广阔的工程应用前景。