航空无扩口导管挤压成形的接触优化分析 *

2021-05-18陈文超李伟刚王勇超

陈文超,陈 迪,李伟刚,王勇超,张 晶,杨 杰

(1.西南交通大学 力学与工程学院,四川 成都 610031; 2.成都飞机工业(集团)有限责任公司,四川 成都 610091)

0 引 言

目前航空液压系统中最常用的两种连接方式为扩口式与无扩口连接方式[1-2]。无扩口导管连接相比扩口式导管连接具有更好的密封性可靠性[3-4]。国内学者研究表明成形后的残余接触压力是导管与管套连接的重要原因[5-6]。连接强度的产生是由导管管套的径向接触力和管材嵌入管套凹槽形成的轴向抗拉托阻力共同形成[7-8]。密封机理是由于导管的塑性变形产生的残余接触压力形成了密封环线[9]。挤压胶套等相关工艺参数对成形质量的影响研究[10]。部分学者[11-15]还对导管进行了渗漏诊断分析和密封接触特性等研究。

现有挤压成形工艺的质量检测评判指标主要是导管内壁的挤压深度,保障挤压成形充分。发现检测达标的管件中长期使用中仍然有出现渗漏问题,管壁和槽底的接触状态对密封性能有重要影响。外壁和槽底产生过接触和刚好挤压接触时,由于壁厚变化接近,两者的挤压深度检测结果也是十分接近的,所以在加工过程中往往会存在过接触而无法被检测评判的情况。因此考虑过接触可能会对成形质量产生不利影响,而目前这方面的研究讨论较少。故笔者主要通过导管挤压成形的仿真计算对比分析,研究讨论了挤压接触及相关参数对成形质量即无扩口导管密封连接性能的影响。

1 挤压成形原理和评判方法

1.1 挤压成形原理

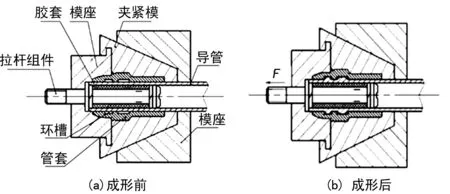

如图1[10]所示,无扩口导管预装及成形过程示意图,通过外部液压驱动拉杆组件,组件压缩胶套产生胀形压力使得导管受挤压发生径向扩张,嵌入管套凹槽,回弹后导管管套间残余有接触压力,从而确保管套和导管保持紧密连接,使其具有可靠的连接强度和密封性能。

图1 无扩口导管预装及成形过程示意图[9]

1.2 评判方法

挤压接触的评判方法是回弹前导管外壁与槽底的接触状态,分为接触,不接触,过接触三种。处于刚好产生接触的临界状态附近是接触;外壁与槽底相距较大完全不产生接触则是不接触;在相比接触状态更大的成形压力作用下,导管槽底产生了的过量挤压的状态则是过接触。

成形质量的评判指标主要有密封性能和连接强度。挤压过程中导管产生一定程度的塑性变形,回弹后使得导管管套接触面上残余有接触应力,集中分布在凹槽两侧,形成线密封环线[16-17]。密封环线上接触压力峰值大小是衡量密封性能的重要参考。导管最大压入深度和接触压力是连接强度的主要影响因素。

2 有限元模型参数设置

2.1 整体模型

实际挤压成形过程中,胶套受到液压拉杆作用,对导管内壁产生挤压,挤压载荷由液压压力装置和胶套的各项参数确定[18]。为提高计算效率且不影响计算准确性,将胶套传递的拉杆组件的挤压载荷等效为直接作用到导管内壁上的径向均布载荷即成形压力p[19]。参照挤压式无扩口管套标准[20],对管套的外部尺寸参数进行了简化。建立无扩口导管管套二维旋转轴对称模型及管套内部尺寸参数示意图如图2。浅槽槽宽w1、槽深h1和深槽槽宽w2、槽深h2和槽间距L。

图2 无扩口导管管套二维旋转轴对称模型及相关参数示意图

2.2 固定参数设置

通过ABAQUS软件以管径Φ10 mm、厚度1 mm的导管作为模拟研究对象,材料参数设置参考航标[21],采用双线性弹-塑性本构模型,见表1。管套外部边界固定位移约束,导管和管套初始无间隙装配,采用面面接触有限滑移,罚函数接触算法,摩擦系数设置为0.1。使用CAX4R线性减缩积分单元,关心区域网格尺寸为0.02 mm,网格单元总数约20000个。采用静态隐式分析最小增量步10-5,计算导管加载和回弹。

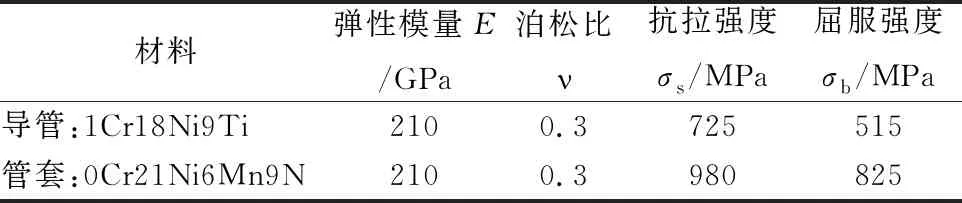

表1 导管与管套的材料参数

3 仿真与实验结果分析

3.1 挤压接触对成形质量的影响

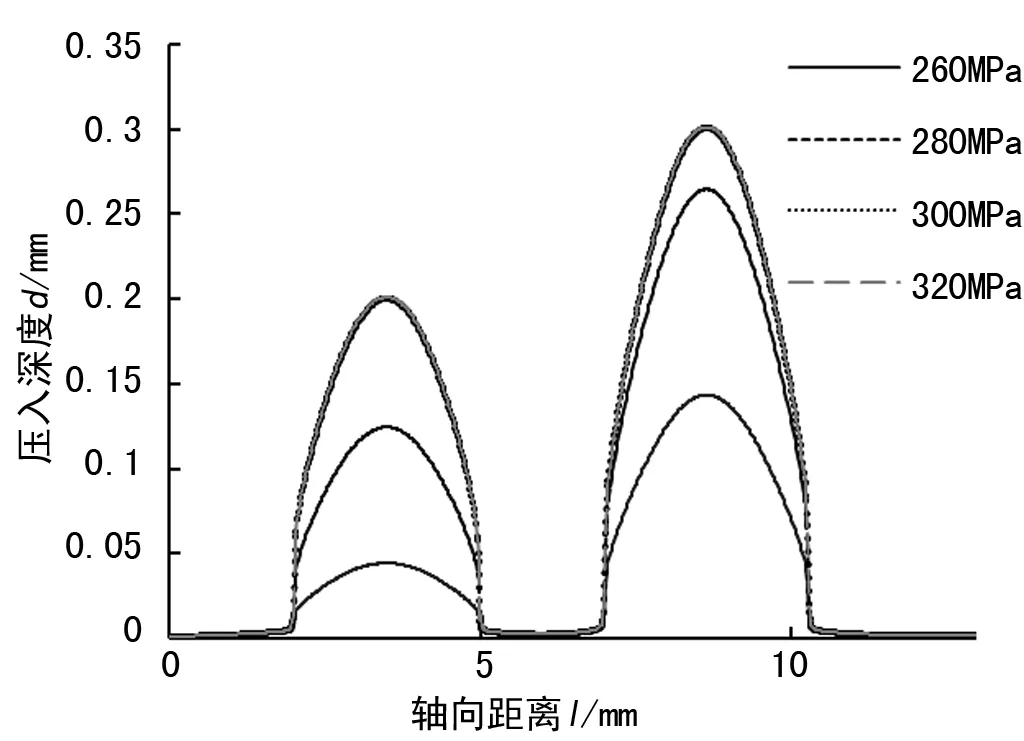

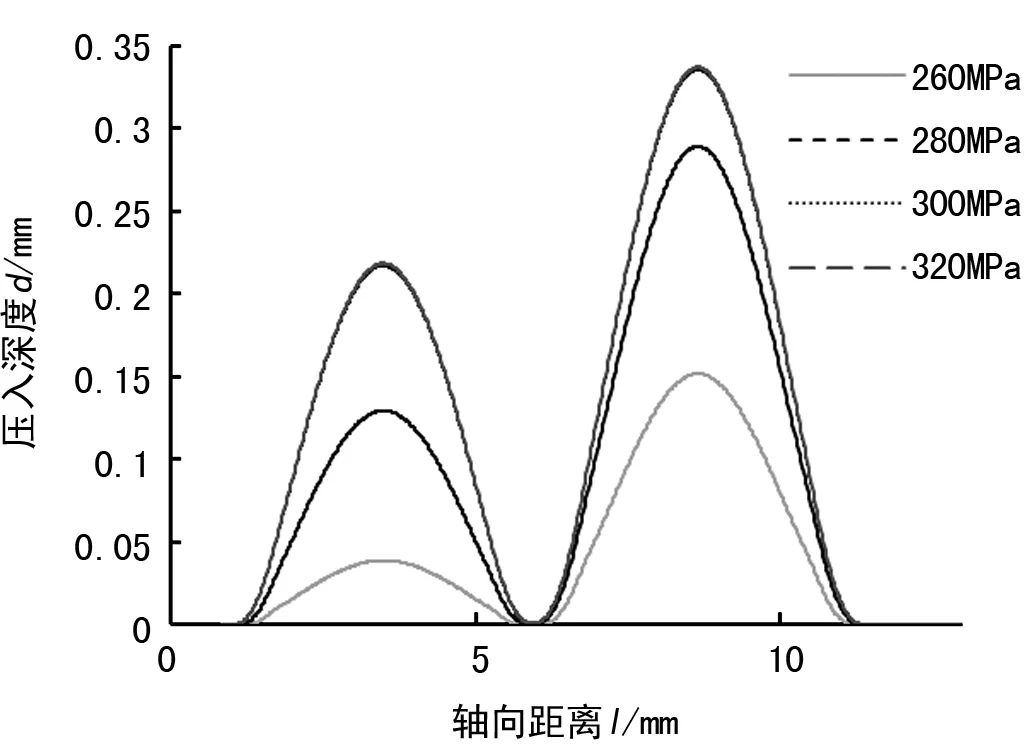

不同成形压力作用,导管与管套的挤压接触不同,考察不接触和接触以及过接触时对成形质量的影响。参考管壁入槽深度要求的相关标准[22],管径Φ10 mm、厚度1 mm的导管对应管套的浅槽凹槽深度设计0.20 mm,深槽凹槽深度要求0.30 mm。设置模型两槽参数,w1为3.0 mm,h1为0.20 mm,w2为3.3 mm,h2为0.30 mm,L固定为2 mm。相关尺寸参数固定时,考虑不同的成形压力p对成形质量的影响,分别进行挤压回弹计算。统计不同成形压力作用下,导管外壁沿轴线方向的回弹后,回弹前外壁压入深度d分布曲线图3。回弹后内壁压入深度d分布曲线如图4。同时计算得到沿轴线方向上导管管套的接触面上的接触压力分布,统计接触面上在两槽两侧峰值区域的四点接触压力峰值N对比如图5。

图3 回弹前导管外壁径向压入深度分布曲线

如图3,压力300 MPa和320 MPa时回弹前外壁最大压入深度都等于槽深,表明槽底和导管外壁发生了接触,而在280 MPa和260 MPa时,深槽和浅槽的挤压深度都没有达到设计槽深,没有产生槽底接触。

图4 回弹后导管内壁径向压入深度分布曲线

如图4,压力300 MPa和320 MPa时回弹后内壁径向压入深度分布曲线趋于一致,表明检测内壁最大压入深度来判定导管挤压接触的方法,对于过接触情况并不有效。

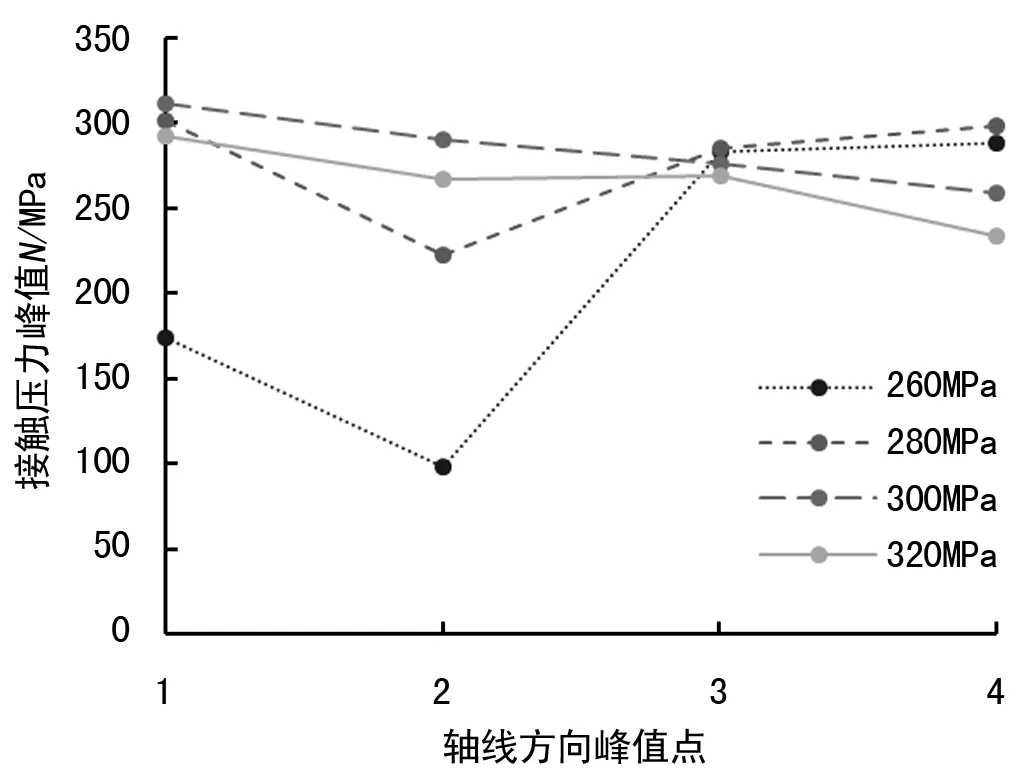

图5 轴线方向不同成形压力下四点接触压力峰值对比图

结合图5对比分析,300 MPa相较于280 MPa,使得浅槽成形更充分接触压力峰值增高,但在深槽槽底处产生了过接触,过接触导致回弹过程部分抵消了凹槽两侧的残余接触压力,使得接触压力峰值减小。过接触会使接触压力峰值减小,不利于形成高效的密封环线。

320 MPa相比300 MPa在两槽都产生过接触,接触压力回弹减小。260 MPa浅槽不接触,接触压力峰值过小,不能形成有效的密封线。

3.2 槽深参数对挤压接触的影响

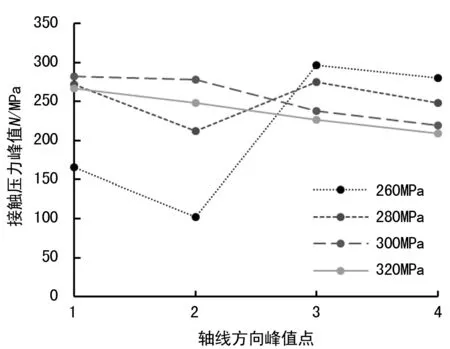

由于挤压接触会受到槽深设计的影响,考察变槽深时各成形压力作用下成形质量的变化。当槽宽不变,增加槽深设置,即浅槽h1为0.25 mm,深槽h2为0.35 mm时。同样计算各成形压力下的接触压力分布情况,统计如图6,280 MPa和300 MPa区间接触压力整体接触压力峰值较大,分布较好。280 MPa在深槽处和300 MPa在浅槽处都存在较优分布。300 MPa以上继续加压时,导管成形过度产生过接触,会导致接触压力峰值降低,减弱密封连接性能。

图6 轴线方向不同成形压力下四点接触压力峰值对比图

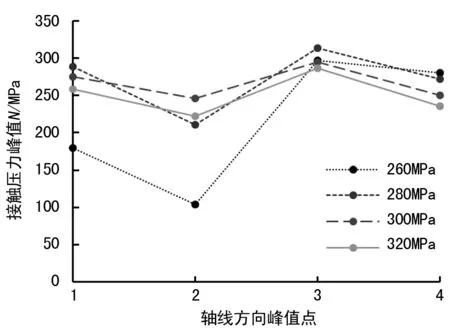

当减小槽深设计时,即浅槽h1为0.15 mm,深槽h2为0.25 mm。同样计算各成形压力下的接触压力分布情况。如图7,成形压力280 MPa即可使得挤压成形充分,继续增加成形压力时接触压力峰值有相应起伏变化但对整体接触压力分布情况影响较小。

图7 轴线方向不同成形压力下四点接触压力峰值对比图

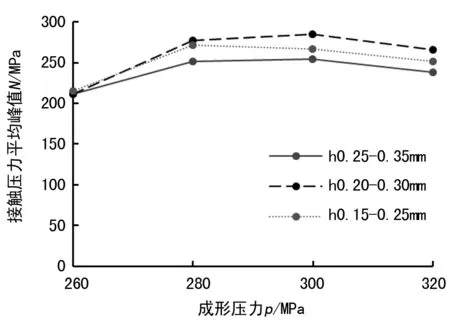

将四点接触压力峰值取均值N,统计在不同成形压力作用下,对应三种槽深组合的接触压力平均峰值变化情况如图8,明显看出在成形压力在280 MPa及以上时,槽深组合h为0.20~0.30 mm,接触压力均峰值优于过深和过浅的槽深设计。

图8 不同槽深组合的成形压力与接触压力均峰值曲线对比

在同等成形压力作用下,槽深设计增加时导管压入深度更大,存在导管弯曲变形过度的问题,接触压力峰值反而减小。槽深设计减小时,导管过接触与槽底接触,回弹时槽底的接触应力会抵消凹槽两侧的部分残余接触压力使其减小。槽深的合理设计能够确保接触时能有较好的接触压力分布,使结构具有更高的密封可靠性。

3.3 挤压成形剖面观测

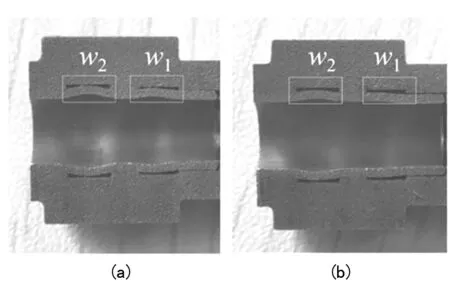

通过对两组无扩口导管试件在不同成形压力作用下挤压成形试验,回弹后进行半剖面切削加工,如图9对比两者的挤压效果:图9(a)成形压力适中,两槽挤压较为充分,未与槽底产生过接触,成形效果良好;图9(b)成形压力过小,深槽浅槽压入深度明显较小,成形效果较差,不能形成可靠有效密封连接。

图9 无扩口导管在不同成形压力挤压作用下剖面图对比

4 结 语

无扩口导管挤压成形过程中存在导管槽底过接触问题,过接触会导致接触压力峰值减小,降低结构密封性能。导管槽底的不接触导致压入深度不够,接触压力峰值较小减弱了结构连接密封性能。槽深设计也不能过深和过浅,取合适的槽深设计可以在满足挤压深度要求的前提下实现接触压力最优分布。针对本文参数设置,仿真计算表明成形压力p在280~300 MPa区间,深度组合取h为0.20~0.30 mm时,挤压效果最好。

实际通过结合导管挤压成形的仿真计算和试验修正,可确定合适的成形压力及尺寸参数设计,使导管挤压成形后具有最优的成形压入效果和接触压力分布,保障无扩口导管连接结构具有更高的安全密封性。