TC4合金低塑性抛光过程数值模拟

2021-05-18刘小刚

闫 含,刘小刚

(南京航空航天大学能源与动力学院,南京210016)

0 引言

航空发动机工作环境恶劣,面临着高温、高压、高冲击的挑战,对部件材料的性能和可靠性提出了严苛的要求。而钛合金叶片在实际工作时还易受到外物损伤的影响,为了提高其使用特性,对其进行表面强化处理尤为重要[1]。低塑性抛光(Low Plasticity Bur⁃nishing,LPB)是一种较新的表面强化技术,抛光完成后可在材料表面引入残余应力层,改善表面组织结构,细化材料晶粒,降低表面粗糙度,从而显著提高零部件的疲劳强度[2]。开展钛合金低塑性抛光表面强化研究,可为航空发动机部件延寿工作提供重要手段和理论支撑。在低塑性抛光加工过程中,工艺参数选择对强化效果有重要影响。采用数值模拟方法研究不同工艺参数组合对残余应力层的影响规律,可为工艺参数设置提供参考,同时大幅降低试验成本。

低塑性抛光技术的研究在国外较多,较为成熟,于2009 年即在美国航空管理局的授权下实际应用于钛合金叶片的表面强化处理[3],在中国其研究才刚刚起步。Prevéy 等[4]对多种材料的疲劳性能和残余应力进行了研究,利用LPB 消除钛合金的微动疲劳损伤,提升钛合金风扇叶片的损伤容限,延长高温镍基合金IN718 的疲劳寿命和缓解450 钢的疲劳腐蚀等;Seemikeri 等[5-6]通过全因子试验研究了LPB 工艺参数中的主要影响因素及其影响显著性排序,在表面粗糙度方面,影响显著性从高到低的排序依次为液压油预压力、滚压速度、滚珠直径、滚压道次;Kermouche 等[7]运用局部接触法分析了LPB工艺参数对15-5PH不锈钢表面残余应力分布的影响,发现滚珠与工件的接触半径和残余压应力区随液压油预压力的增大而增大,而进给速度和滚压速度的影响较小;在数值模拟方面,Farough 等[8]进行LPB 加工过程仿真时,建立了3维非线性有限元模型,采用响应面法并结合试验结果,拟合了光滑响应函数,可准确逼近残余应力场;Zhuang 等[9-10]运用3 维非线性动接触有限元模型来模拟LPB 多程加工过程,并预测了材料性能、液压油预压力、滚压球尺寸对残余应力分布的影响;袁喜林[11]采用显示动力学分析,通过建立TA2 合金LPB 3 维模型分析了不同工艺参数下的残余应力场分布规律,并基于相似理论和正交试验结果,拟合出工艺参数与残余应力和应变面积之间的关系式;贺蒙[12]采用ABAUS/Explicit 软件建立TC4 合金LPB 2 维平面应变模型,分析液压油预压力变化对残余应力分布的影响,仿真值与试验值较吻合。

目前研究者对多种合金材料进行了低塑性抛光试验和数值模拟研究,但针对TC4合金的低塑性抛光相关研究较少,而工艺参数对TC4合金板材残余应力影响的系统研究更为缺乏。本文采用ANSYS 软件通过单因素试验法对TC4 合金板材进行低塑性抛光过程模拟,建立2 维模型分析液压油预压力、滚压速度、滚压道次对残余应力分布的影响,建立3 维模型分析进给量对残余应力分布的影响,并根据不同工艺参数影响的显著性对其进行了排序。

1 低塑性抛光基本原理

低塑性抛光是一种数控抛光技术,其设计目的是在低冷作或小塑性变形的条件下使零件产生深层高压缩残余应力,其原理如图1 所示。从图中可见,在液压油的作用下,通过滚压球对材料表面垂直施加压力,当材料受到的压力超过屈服极限时,表层材料的金属晶粒会发生滑移、位错、破碎,产生塑性变形,而内部的材料会受到弹性张力的影响。当滚压球离开材料后,弹性变形的恢复受到材料表层塑性变形的限制[13]。抛光完成后,材料表层处于残余压应力状态,而内部处于残余拉应力状态,其表面会发生晶粒细化和加工硬化,可大幅度提高零件的疲劳强度。

低塑性抛光加工完成后的表面残余应力主要由热应力和弹塑性应变引起[14]。在热应力影响下,材料表面金属收缩,微观组织发生变化,对内部的材料产生拉应力或较小的压应力。而弹塑性变形是残余应力产生的主要原因,在滚压球的压力作用下,表层金属产生塑性变形,内部金属产生弹性变形。滚压球离开后,内部的基体材料应力趋于平复,但表面金属的塑性变形没有消失,在牵制影响下,材料表面产生残余应力层。

当滚压球在材料表面滚动时,抛光表面与切削表面交界处的金属发生塑性流动而填入切削表面的凹谷中,表面形貌重新分布后,表面粗糙度降低。低塑性抛光使材料表面发生塑性变形时,材料晶粒细化,晶界面积增加,由于晶界的变形抗力较大,使得表面硬度增加[15]。

图1 低塑性抛光原理

2 TC4合金板材低塑性抛光过程数值模拟

2.1 材料参数及模型建立

TC4 合金是 α+β 两相合金,其组分为 Ti-6Al-4V,物理性能参数见表1。模拟计算采用有限元软件ANSYS进行,材料模型选用双线性模型。

表1 TC4合金物理性能参数

在分析液压油预压力、滚压速度、滚压道次3 个参数对残余应力的影响时,为了节省计算时间,选用2 维模型,如图2 所示。TC4 合金模型尺寸为10 mm×2 mm,滚压球直径为4 mm,模型为平面应变状态。划分网格时,对厚度为0.5 mm 的上表层材料网格进行加密,网格大小为100 μm×10 μm,其余材料网格大小为100 μm×50 μm,共计10782个节点,11001个单元。

在分析进给量对残余应力的影响时选用3 维模型,如图3 所示。TC4 合金模型尺寸为10 mm×5 mm×2 mm,滚压球直径为4 mm。上表层材料加密网格大小为250 μm×250 μm×20 μm,其余材料网格大小为250 μm×250 μm×100 μm,共计50243 个节点,50401个单元。

图2 LPB 2维有限元模型

图3 LPB 3维有限元模型

2.2 边界条件及施加载荷

(1)边界条件。考虑到TC4合金板材的实际装夹情况,对模型底部施加固定约束,限制其6 个方向的自由度,板材底部位移均设为0。

(2)接触设置。滚压球与材料之间为面面接触,在液压油的润滑作用下,摩擦力极小,将摩擦系数设为0。为避免产生刚体位移,需消除因划分网格产生的接触间隙。

(3)载荷工况。将滚压球当作刚体来处理,通过刚体的控制节点来控制滚压球的运动。滚压力以在控制节点施加集中力的方式加载,根据不同的滚压道次和滚压速度,对滚压球还需施加不同的位移和转动约束。

2.3 数值模拟方案设计

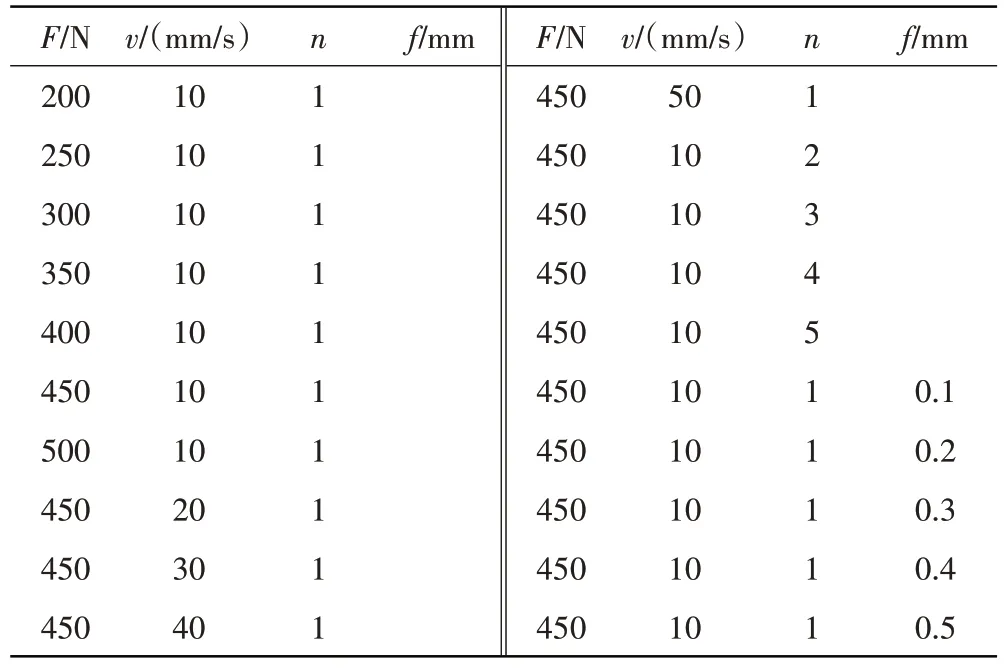

对于LPB加工仿真模型,主要考察液压油预压力F、滚压速度v、滚压道次n、进给量f4个工艺参数对表面残余应力的影响。模拟方案采用单因素试验法,具体方案见表2,其中2维模型不需考虑进给量。

3 数值模拟结果分析

3.1 分析方法

根据数值模拟结果可知,在不同工艺参数组合下引入的残余应力均呈“勺形”分布,从试样表面到内部,残余压应力数值呈先增大后减小的趋势。根据残余应力分布曲线的形状,采用最大残余压应力σrmax、最大残余压应力深度hrmax、表面残余应力σsr、残余压应力层深度hcr4个参数为参考对模拟结果进行分析,各参数的含义如图4 所示。在进行残余应力沿厚度方向的分析时,对相同深度处的残余应力值取平均值,绘制残余应力分布曲线。在2 维模型中选取中间较均匀的区域,如图5 中红框所示。在3 维模型中选取4 个纵向截面进行残余应力分布分析,如图6所示;选取3个横向截面进行残余应力均匀性分析,如图7所示。

表2 LPB加工数值模拟设计方案

图4 残余应力分布曲线

图5 2维模型数据选取区域

图6 3维模型残余应力分布分析选取区域

图7 3维模型均匀性分析选取区域

3.2 液压油预压力对残余应力分布的影响

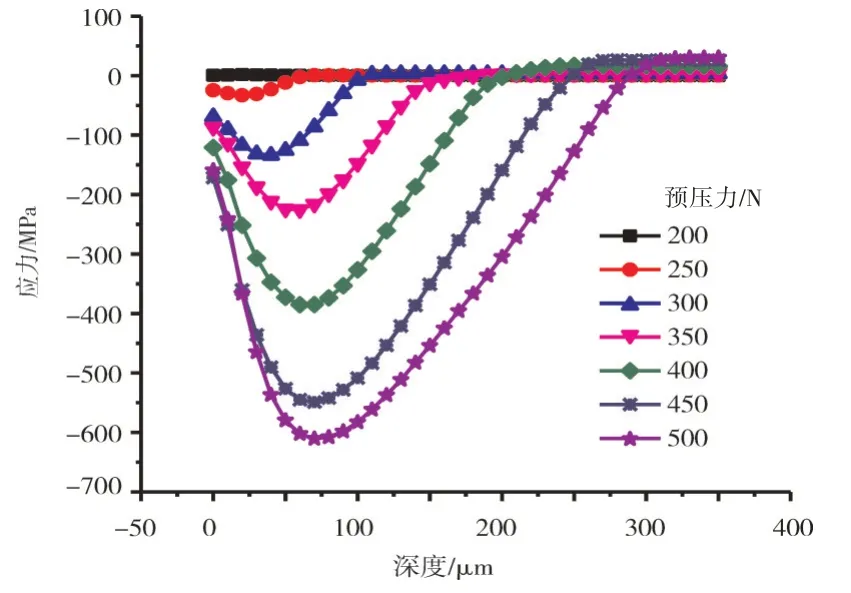

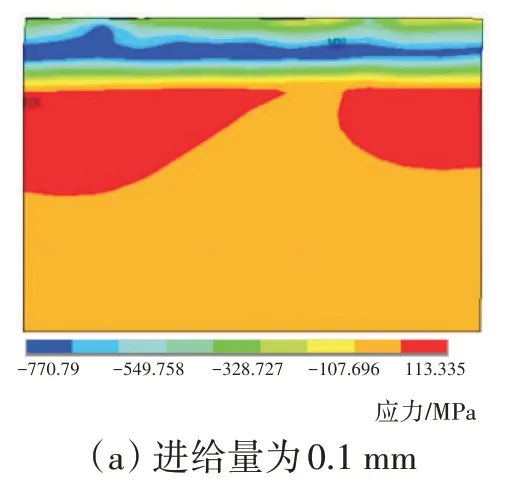

液压油预压力是指在滚压工具内对滚压球施加的作用力,为简化分析,将滚压球受到的作用力简化为作用在球心处的集中力。在200 ~500 N 的7种力(仅列举其中的3种)作用下,典型应力如图8 所示,不同液压油预压力下残余应力分布如图9 所示。

图8 3种液压油预压力下的典型应力

图9 不同液压油预压力下残余应力分布

从图9 中可见,在200 N 压力下几乎不产生残余应力;而在其他压力下,表面残余应力为负值,代表残余压应力,而材料内部残余应力为拉应力。残余压应力沿深度方向先快速增大至最大值后缓慢减小至0;而残余拉应力分布相对平缓,变化较小。根据图8 中的3 个应力云图可知,残余压应力层深度随压力增大而明显增大,最大压应力位于残余压应力层内部,最大拉应力位于残余压应力层底部。定量分析残余应力层参数时,由于在200 N 及更小的压力下,表面不会引入有实际应用价值的残余应力层,所以只考虑其他6种压力。

不同压力下残余应力层相关参数分布如图10 所示。从图中可见,随着液压油预压力的增大,最大残余压应力也随之增大,几乎呈线性分布。其中在350~450 N 下,σrmax增长最快,最大残余压应力位置随液压油预压力增大向材料内部移动。表层残余应力也随液压油预压力的增大而增大,但在压力达到450 N之后略有减小,变化趋势不明显。残余压应力层深度与压力大小密切相关,压力越大,深度越深,也呈线性分布。压力每增大50 N,压应力层深度约增加40 μm。

图10 不同压力下残余应力层相关参数分布

整体而言,液压油预压力是低塑性抛光过程中重要的工艺参数,其大小会直接关系到表面残余应力分布和表层塑性变形层深度。若想使残余压应力层深度更深、压应力更大,需施加更大的液压油预压力。当液压油预压力大于450 N 时,残余压应力层深度和表层残余应力变化趋势不明显,且内部残余拉应力明显增大,在后续分析中,液压油预压力统一采用450 N。

3.3 滚压速度对残余应力分布的影响

滚压速度是指滚压球在抛光过程中沿加工方向移动的速度。分析滚压速度对残余应力分布的影响时,设置了10 ~50 mm/s的5种速度,不同滚压速度下残余应力分布如图11 所示。从图中可见,不同滚压速度下残余应力分布曲线相距较近,说明滚压速度对残余应力的影响效果明显低于液压油预压力的。

图11 不同滚压速度下残余应力分布

不同滚压速度下残余应力层相关参数分布如图12 所示。从图中可见,最大残余压应力与表面残余应力变化趋势相同,速度从10 mm/s 增大到50 mm/s时,应力整体呈减小趋势,σrmax减小了75 MPa,占13.66%;σsr减小了87 MPa,占51%,但是速度从20 mm/s变化到40 mm/s 时,应力略有增大。最大残余压应力深度和残余压应力层深度随滚压速度变化较小。在5 种滚压速度下,hrmax的均值为72 μm,极差为12 μm,hcr的均值为255 μm,极差为21 μm。

图12 不同滚压速度下残余应力层相关参数分布

分析得出,滚压速度对残余应力分布影响较小,对表层残余应力分布的影响较大。在较低的滚压速度下,材料会产生更大的表面残余压应力,且最大残余拉应力会在材料内部残余压应力层底部,同时残余压应力层也会更加均匀;在较高的滚压速度下,最大残余拉应力可能出现在材料表层,在实际使用过程中容易产生裂纹,严重影响材料的使用性能。所以在实际加工过程中,在保证加工效率的情况下,应采用较低的滚压速度来引入效果更佳的残余应力层。

3.4 滚压道次对残余应力分布的影响

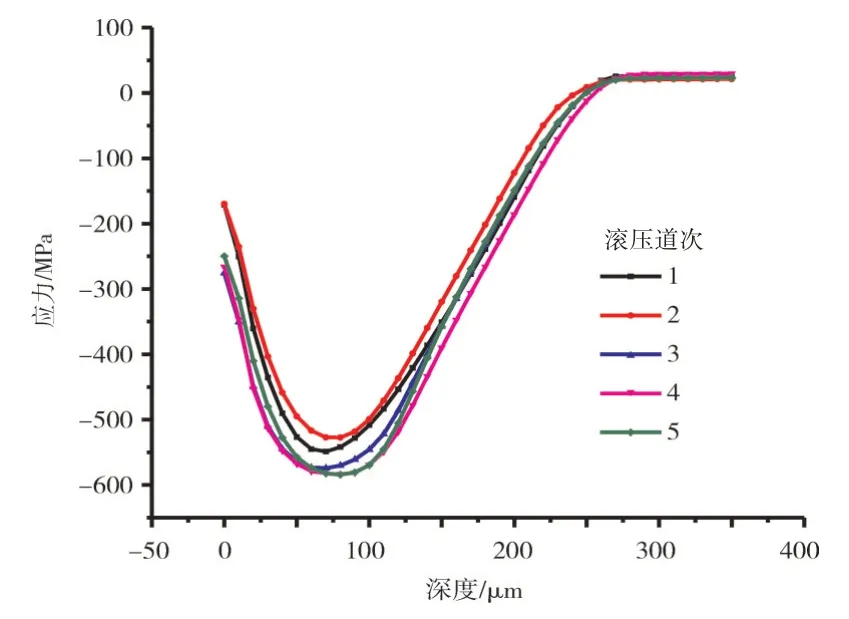

滚压道次是指滚压球在材料相同位置处滚压过的次数。当滚压道次分别为1~5时,其残余应力分布如图13 所示。从图中可见,不同道次下残余应力分布曲线同样较紧密,说明滚压道次对残余应力分布的影响也不及液压油预压力的。滚压次数越多,材料表层的残余应力分布越均匀,相同深度下应力差值较小。

图13 不同滚压道次下残余应力分布

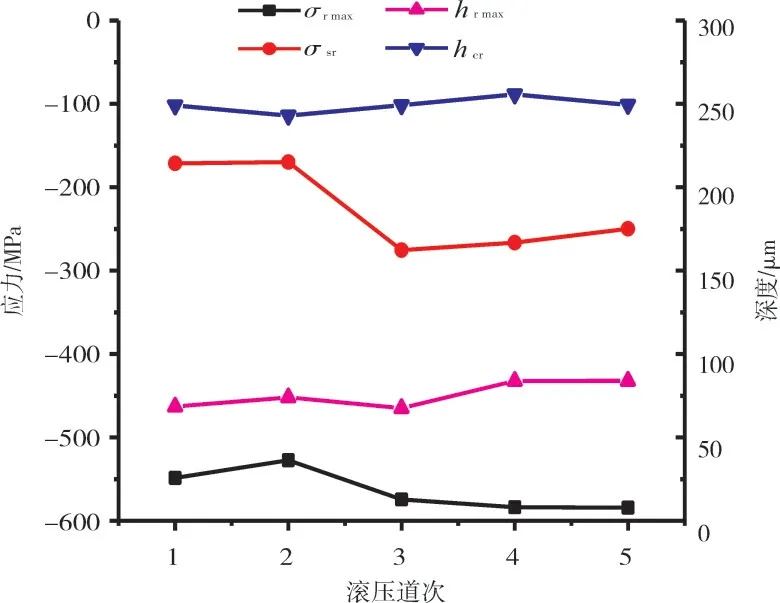

在不同的滚压道次下,残余应力层相关参数如图14 所示。从图中可见,随着滚压道次的增加,各相关参数变化较小。根据Melan 定理可知,当滚压道次增加到一定数量后,材料的残余应力趋于稳定,而且后续过程中只产生弹性变形。在4 个参数中,表面残余应力受滚压道次的影响最大,1 次滚压和2 次滚压表面产生的残余压应力几乎相同;当滚压道次增加到3次时,表面残余压应力会明显增大;继续增加滚压道次,表面残余压应力略有减小。最大残余压应力随滚压道次增加逐渐增大,但第2 次滚压时会减小21.4 MPa。最大残余压应力位置随滚压道次增加逐渐移向材料内部,而残余压应力层深度变化不明显,稳定在249 μm左右。

图14 不同滚压道次下残余应力层相关参数分布

综上所述,经过1 次低塑性抛光处理后,材料表面在压力作用下产生塑性变形;当再次进行抛光时,材料受到的接触应力会与前一次抛光后产生的残余应力相互作用,通常上一次抛光产生的残余应力层会起到防护作用,使得下一次塑性变形略小。滚压道次并不是越多越好,因为随着滚压道次的增加,材料表面的残余应力层会趋于稳定。若继续增加滚压道次,不仅不会对残余应力层产生影响,还可能增加表面粗糙度,使表层局部位置重叠,最终损害材料的表面完整性。

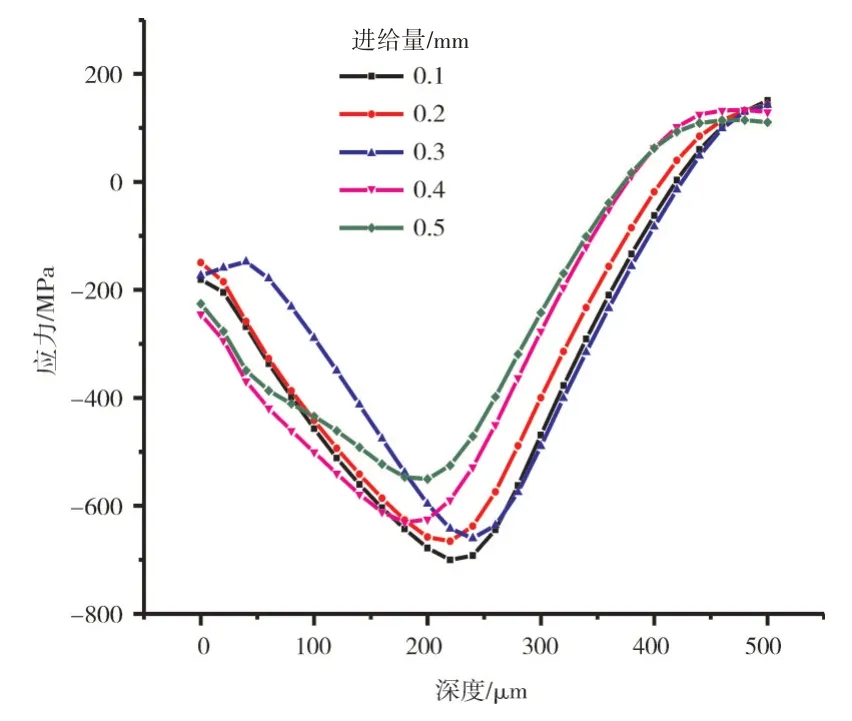

3.5 进给量对残余应力分布的影响

进给量是指相邻滚压路径之间的横向移动距离。计算了0.1~0.5 mm 5 种进给量下的残余应力标准差分布,如图15 所示。从图中可见,进给量对残余应力沿厚度方向分布的影响较小。不同进给量下残余应力层相关参数分布如图16 所示。从图中可见,减小进给量对增大最大残余压应力和增加残余压应力层深度都有好处。

图15 不同进给量下残余应力分布

图16 不同进给量下残余应力层相关参数分布

但是,进给量对残余应力的横向均匀性有显著影响,典型横向应力分布如图17 所示。为了定量研究进给量对残余应力层均匀性的影响,对相同深度处的残余应力进行标准差计算,不同进给量下标准差随残余压应力深度的变化如图18所示。

图17 不同进给量下残余应力横向分布

图18 不同进给量下标准差分布

根据应力分布可知,进给量越小,残余应力分布越均匀,而且从应力分布中也可观察到具体的滚压位置。从图18中可见,进给量低于0.4 mm时,标准差曲线分布形式相同,标准差从材料表层开始先增大后减小,标准差最大值为40 μm 左右;而进给量为0.5 mm时,标准差先略减小,然后增大,之后再减小,最大值为240 μm 左右。当进给量低于0.3 mm 时,材料表层和内部的残余应力标准差随进给量的增加呈增大趋势,说明残余应力层均匀性降低;当进给量高于0.3 mm时,增加进给量,表层残余应力标准差减小,而内部残余应力标准差增大。总体而言,进给量为0.5 mm 时表面残余应力分布最均匀,而材料内部残余应力均匀性随进给量的减小而提高。

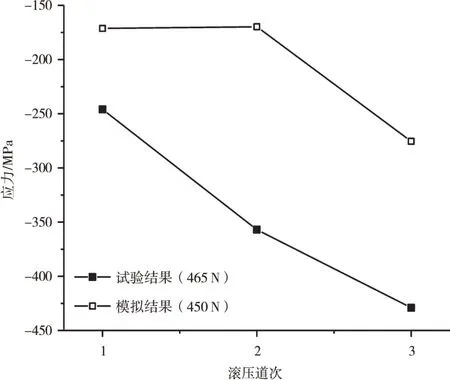

3.6 模拟结果与试验结果对比

文献[12]中采用单因素试验法对TC4合金棒材进行低塑性抛光试验,对比分析了不同工艺参数对TC4合金表面完整性的影响,并用HK21B 盲孔法残余应力测量仪测量了LPB 处理后试件的表面残余应力。本文模拟结果与文献[12]中的试验结果对比如图19、20所示,并见表3、4。

图19 不同压力下表面残余应力对比

图20 不同滚压道次下表面残余应力对比

表3 不同滚压速度下表面残余应力模拟结果与试验结果比较[12]

从图19、20 中可见,当液压油预压力增大和滚压道次增加时,表面残余压应力随之明显增大,并且液压油预压力变化引起的表面残余应力梯度变化大于滚压道次变化引起的梯度变化,说明液压油预压力的影响大于滚压道次的。从表3 中可见,滚压速度变化对表面残余应力的影响最小,压应力在320~380 MPa之间,当滚压速度小于100 m/min时,压应力随滚压速度的增大而减小。该试验结果与本文的模拟结果在表面残余应力大小上有一定差别,这是因为在进行低塑性抛光处理前,试样经过精车加工,表面引入了151 MPa 的残余压应力;而在仿真模型中表面处于理想状态,无残余应力。此外,材料性质、试样形状、工艺参数、表面初始条件也对表面应力大小有一定影响。

综上所述,试验结果与模拟结果均表明液压油预压力、滚压道次、滚压速度对表面残余应力的影响趋势是相同的,影响的显著性从高到低依次为液压油预压力、滚压道次、滚压速度,这也在一定程度上验证了模拟结果的有效性。

4 结论

本文以TC4 合金板材为研究对象,采用ANSYS软件对其低塑性抛光过程进行了数值模拟,考察了不同工艺参数下的残余应力分布,得到如下结论:

(1)液压油预压力对残余应力分布有显著影响;滚压速度对残余应力分布影响较小,对表层残余应力有较大影响;滚压道次对表面残余应力影响最大,表面残余压应力随滚压道次的增加而增大;进给量除影响残余应力大小外,主要影响残余应力分布的均匀性,进给量越小,均匀性越好。

(2)从最大残余压应力和残余压应力层深度来看,4 个参数的影响从大到小依次为液压油预压力、进给量、滚压速度、滚压道次;从表面残余压应力和最大残余压应力深度来看,4 个参数的影响从大到小依次为液压油预压力、滚压道次、进给量、滚压速度。

(3)在实际加工中,为获得深度和极值更大且均匀性好的残余应力层,建议将液压油预压力设为450 N,滚压速度取为10 mm/s,进给量取为0.1 mm,滚压道次选为3次。