叶根倒角模拟件设计

2021-05-18王佰智张志佾

艾 兴 ,米 栋 ,2,李 坚 ,王佰智 ,魏 巍 ,2,张志佾

(1.中国航发湖南动力机械研究所,2.中国航空发动机集团航空发动机振动技术重点实验室:湖南株洲412002;3.中国航空发动机研究院,北京101304)

0 引言

涡轮叶片在高速旋转过程中要承受高温、高压、频变气动力、周期性变化的离心力等作用而极易产生疲劳和蠕变等失效[1]。为了满足气动和结构要求,典型涡轮叶片呈现较为复杂的几何形状,主要由叶身、缘板、伸根、榫头4 部分组成,为了提高涡轮效率和解决叶片振动问题,有些涡轮叶片的叶身顶端带冠。结合截面变化情况来看,从榫齿至叶冠经历了逐渐扩张(榫齿至伸根)、突然扩张(缘板)、突然收缩、逐渐变化(叶身曲面)、突然扩张(叶冠)、突然收缩的凝固过程[2]。由于叶片本身几何形状复杂,截面突变规律也很复杂,导致包括叶根倒角在内的叶片不同部位的显微组织存在差别。同时,几何突变造成叶根倒角等部位应力集中。根据发动机故障原因分析可知,叶根倒角是叶片断裂故障多发部位之一,失效模式以低周疲劳为主。因此,开展叶根倒角部位力学性能研究对涡轮叶片的结构强度设计十分重要。

国内外学者研究了叶根倒角对叶轮气动性能的影响[3-5]、叶根倒角部位的微动疲劳[6-7]和倒角部位微结构变化[8]。詹洪飞等[9]研究表明,径向扩压器进口叶根倒角变大在一定程度上能改善发动机的加速性能;Huang 等[10]考虑了倒角对疲劳寿命的影响;Raja⁃sekaran 等[11]介绍了一种能够模拟航空燃气轮机燕尾叶根受载情况的双轴疲劳试验;丁继伟等[12]设计了叶根疲劳试验模拟件;张孝忠等[13]考虑平均应力松弛修正了叶根低周疲劳寿命预测方法;闫晓军等[14]、邓瑛等[2]通过2类叶片模拟件和用于对比研究的带缺口的对比试件分别开展了疲劳和持久试验对比分析,结果表明,叶片不同部位的材料疲劳性能和持久强度存在差异;陆山等[15]给出了具有任意最大应力梯度路径的模拟件优化设计方法。

上述研究大多侧重于叶片气动性能或寿命预测,针对叶根部分模拟件设计的研究较少。本文采用沿最大应力梯度路径的方法设计叶根倒角特征部位模拟试件,所设计的模拟件具有一定的工程实用性。

1 试样设计的一般原则

根据《金属材料轴向加载疲劳试验方法HB5287-96》标准,本文采用平板试样,故试样设计遵循下列原则。

矩形横截面试样必须满足:B/b=1.5~4(头部带销孔的试样尽可能取大者);b/a=3~8;b×a=9~645 mm2;Lc>3b;当试件受压应力时,3b<Lc<4b;R/b≥8。

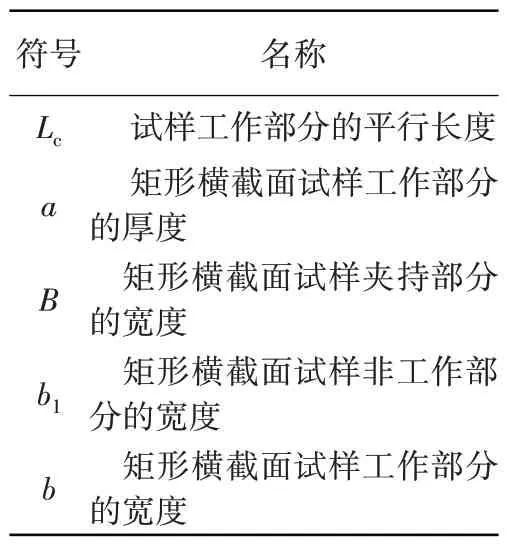

试样设计中所涉及的参数见表1。

夹头部分与工作部分横截面积之比的设置应使失效发生在工件截面上,依照夹持方式而定,同时也与载荷的施加、加工的质量和材料的性质有关。

试样形状和尺寸的选择应根据试验目的、试验机类型和特性、被试材料试样的形状和性能来确定。选择试样工作截面尺寸时,需考虑在试验过程中最大负载为所用试验机负荷档满量程的25%~75%。

表1 试样设计所涉及的参数

2 最大第一主应力梯度路径的获取方法

工程问题分析一般将最大第一主应力作为最危险点,即裂纹萌生点,裂纹起裂面与第一主应力方向垂直,在载荷工况的作用下,裂纹沿裂纹尖端第一主应力法向方向扩展,其轨迹为1 个空间曲面。在寻找裂纹扩展轨迹之前,需要通过求解确定裂纹尖端第一主应力方向。

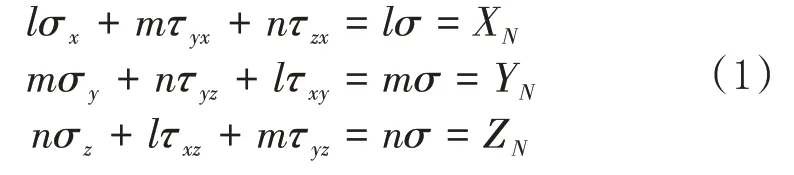

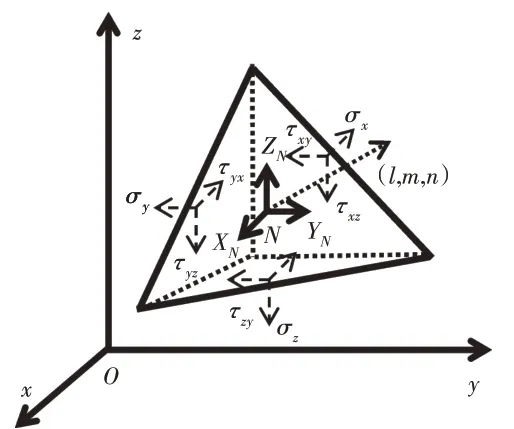

依据有限元分析能够得到任意节点处的各应力分量(σx,σy,σz,τxy,τxz,τyz),但无法直接得到该点的3个主应力方向,根据弹性力学理论,某一点处的应力状态如图1所示。平衡方程为

通过上述方程求解第一主应力σ1的方向,σ1对应的第一主应力方向为(l1,m1,n1),l1、m1、n1分别为第一主应力在x、y、z轴方向上的方向余弦,其关系为

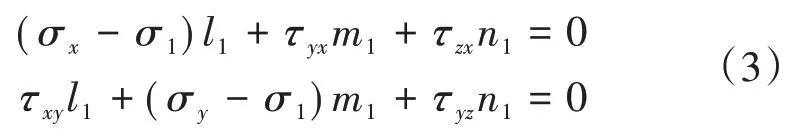

由式(1)中的任意2式有

式(3)同时除以l1得

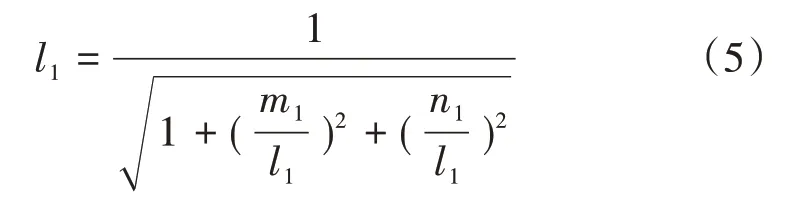

由式(4)可以求得m1/l1、n1/l1,带入余弦关系可得

依次可以求得m1、n1,由此确定第一主应力方向(l1,m1,n1)。

通过危险点,垂直于上述已求得的第一主应力方向(l1,m1,n1)作1 个法平面,称其为危险截面,在该危险截面内寻找最大主应力梯度方向,将其用该平面内的1 段曲线来描述,该曲线可近似代表危险点附近裂纹扩展轨迹。

图1 某一点处应力状态

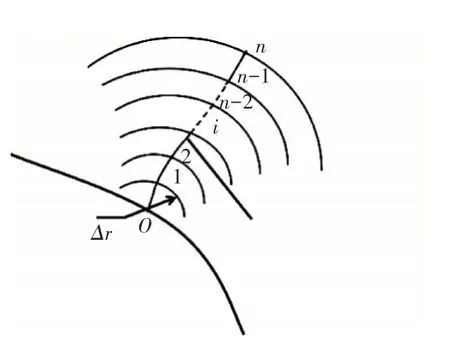

参考文献[15]确定最大第一主应力梯度路径的方法,可知构件危险部位最大第一主应力梯度路径,如图2 所示。从图中可见,构件最危险点O附近的危险截面上的最大第一主应力梯度路径[15]获取方法为:根据试样尺寸选取合适的Δr作为半径步长,以O点为圆心画一定数量的圆弧,在该圆弧范围内找出每段圆弧对应的最小第一主应力点,根据(O,1,2…n-1,n)这些点作一条连线,从而得到最大第一主应力梯度路径P0Pn。

图2 构件危险部位最大第一主应力梯度路径P0Pn

3 叶根倒角模拟件设计

3.1 模拟件设计原则

叶根倒角模拟件设计有以下3个等效设计原则:

(1)几何等效相似。模拟件等效设计部位与真实叶片对应部位的几何形状相似。材料的宏观力学性能依赖于其化学成分以及微观结构,对叶片的铸造成型而言,叶片横截面的变化规律对材料的显微组织影响较大。在叶片叶根倒角附近,叶片横截面是先突然扩张,然后突然收缩,该部位的材料性能会产生变化,因此叶根倒角模拟件设计必须考虑几何突变特征。

(2)加工工艺相同。模拟件的成形工艺条件与真实叶片的相同,显微组织与叶片对应部位相近。

(3)载荷工况等效。在试验条件下,施加等效服役条件的载荷,即确保温度载荷等效,模拟部位最大应力相同,并确保最大应力点附近一定区域内的应力梯度等效。

3.2 几何等效分析

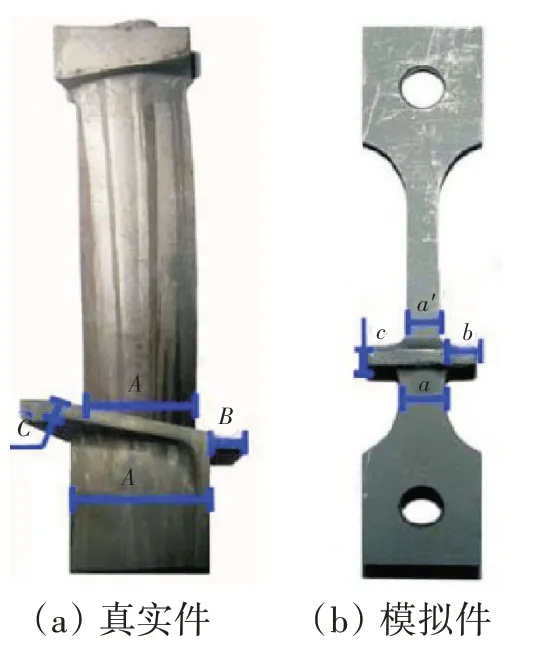

基于等效原则,采用等厚度的平板试样模拟涡轮叶片叶身部位的薄壁特点,采用凸台来模拟叶片几何突变区域(叶根倒角),凸台外形与叶片叶根倒角附近区域几何特征相似。

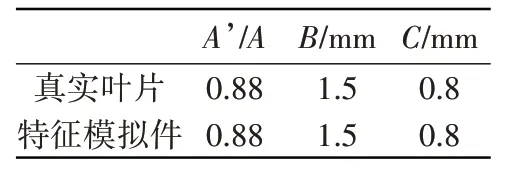

参考[2,14]研究的叶根倒角真实件与特征模拟件外形,如图3所示。通过对真实叶片铸造毛坯件(图3(a))的尺寸进行等比例简化,得到叶根倒角特征模拟件试件(图3(b))。其中A、A'分别为榫头、叶身沿着周向投影的宽度,表示截面变化的剧烈程度;B为缘板外侧与榫头外侧的距离;C为真实缘板的厚度;R为倒角半径。在特征模拟件设计中,B和C按真实尺寸取值;取A/A'=a/a',以保持截面变化程度一致;考虑到在倒角处易发生应力集中,倒角半径也取真实值。

采用某型发动机动力涡轮叶片作为研究对象,经测量得到真实叶片倒角部位的几何尺寸见表2,为保证二者应力分布一致,在设计特征模拟件时保持该参数相同。

图3 叶根倒角真实件与其特征模拟件的外形

表2 真实叶片叶根倒角与叶根倒角特征模拟件对应区域几何尺寸对比

3.3 模拟件尺寸设计和取样方法

根据《金属材料轴向加载疲劳试验方法HB5287-96》标准规定,在进行叶根倒角模拟件外部尺寸设计时,考虑了试件和夹具之间更好地传力、试验机加载量程、试件中部为非标准结构(含几何突变的凸台)等因素,叶根倒角特征模拟件设计尺寸总长为84 mm、宽为24 mm、厚为3 mm。

基于等效设计原则,按照涡轮叶片的几何变化比例,保证二者过渡区域的几何相似性,在平板试件中部设计含几何突变的凸台(叶根倒角半径为1.6 mm,缘板下方倒角半径为3 mm)来模拟叶根倒角这一特征结构,如图4所示。

图4 叶根倒角模拟件外观尺寸

4 有限元验证

4.1 真实叶片叶根倒角部位最危险点应力及应力梯度

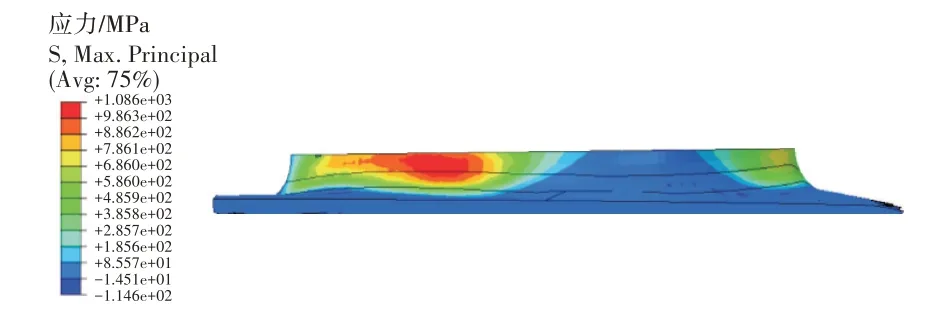

基于有限元分析软件ABAQUS,采用3维实体单元(C3D10)对叶片进行网格划分,并对叶根倒角部位进行局部加密,共划分294061个单元。施加45000 r/min离心力,采用线弹性本构(弹性模量为110 GPa、泊松比为0.34)进行有限元计算,真实叶片Von-Mises应力分布如图5所示。从图中可见,叶根倒角部位最大主应力为1086 MPa。

图5 真实叶片Von-Mises应力分布

4.2 叶根倒角特征模拟件最危险点应力及应力梯度等效

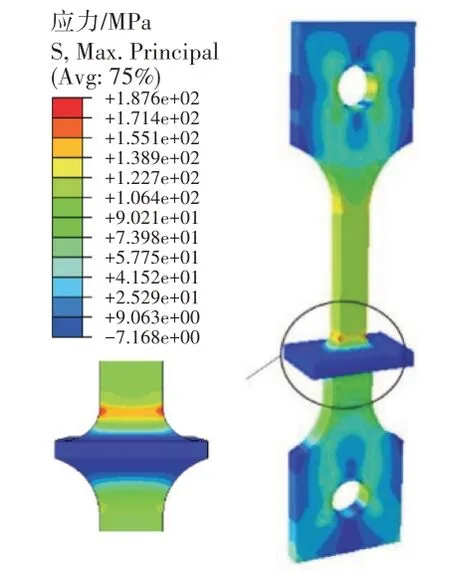

依据第3.3 节中叶根倒角模拟件设计尺寸建立3维有限元模型。采用3维实体单元(C3D20)进行网格划分,并对叶根倒角可能存在应力集中的部位进行网格细化,共划分113694 个单元。采用线弹性本构(弹性模量为110 GPa、泊松比为0.34)对叶根倒角模拟件在单轴拉伸载荷下(端部施加100 MPa拉应力载荷)进行有限元计算,得到等效应力分布,如图6所示。从图中可见,模拟件的最大应力为187.6 MPa,出现在凸台过渡区倒角处。

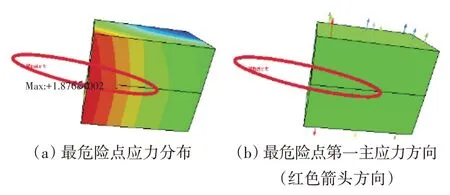

计算得到最危险点的应力分布及其第一主应力方向如图7 所示。从图7(a)中可见,在最危险点处,按照第2 章中的方法,首先求解得到最危险点第一主应力方向为:l1=0.1141、m1=0.9873、n1=-0.1103,即图7(b)中红色箭头所指方向。以最危险点O为圆心,在ABAQUS 中建立 path 路径,依次以 Δr=0.2、0.4、……、0.8、1.0 mm 为半径步长作5 段圆弧,根据每个圆弧上的最小第一主应力点的连线,获得最大第一主应力梯度路径P0Pn。

图6 模拟件Von-Mises应力分布

图7 计算得到最危险点的应力分布及其第一主应力方向

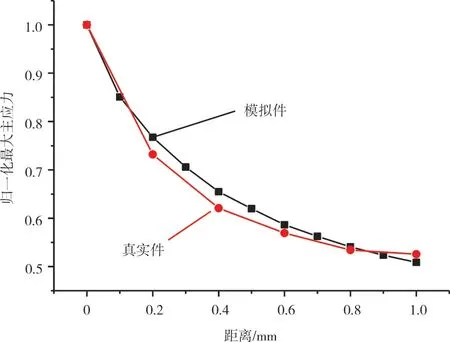

采用同样的方法求得真实叶片叶根倒角部位最危险点的第一主应力方向为:l1=0.6282、m1=-0.0301、n1=-0.7775。真实叶片叶根倒角部位与叶根倒角特征模拟件最大应力梯度路径上主应力分布通过归一化处理后如图8 所示。从图中可见,叶根倒角特征模拟件与真实叶片对应部位在一定范围内的应力状态吻合。

图8 叶根倒角模拟件与真实叶片对应部位最大应力梯度路径上主应力分布(归一化处理后)

5 结论

本文研究了叶根部位特征模拟件形状优化设计方法,得出如下结论:

(1)根据某型涡轮叶片叶根处结构几何,设计了叶根倒角特征模拟件,并通过有限元模拟计算对模拟件主要尺寸进行了优化;

(2)叶根倒角特征模拟件与真实叶片对应部位应力分布吻合,表明该模拟件形状设计合理,有一定的工程实用性。