柔性转子动力学特性及支承结构安全性设计

2021-05-18马艳红

刘 棣 ,李 超 ,马艳红 ,洪 杰

(1.北京航空航天大学航空发动机研究院,北京100191;2.中国科学院工程热物理研究所,北京100190)

0 引言

小涵道比涡扇发动机具有高负荷、高转速、轻质化特征,在遭遇叶片飞失、外物打伤等恶劣工况时,支承结构的安全性问题成为决定航空发动机生存能力的关键[1-2]。叶片飞失瞬时转子冲击和减速过临界会对支承结构产生巨大载荷,严重威胁支承结构的承载能力,有必要研究叶片飞失背景下支承结构的安全性问题。

针对极限载荷下转子系统支承结构载荷分析,彭刚[3]建立了大涵道比悬臂转子模型,揭示转子受到持续的冲击、碰摩作用过程中,转子振动响应和轴承支反力响应特征;洪杰等[4]通过试验证明了突加不平衡瞬时具有显著冲击效应,转子系统瞬态振动响应加剧;刘璐璐等[5]根据大涵道比涡扇发动机的结构特征,设计了模拟叶片丢失的转子试验台,研究了发动机叶片丢失后整机结构响应与载荷传递规律;陈雪莲等[6]模拟了叶片脱落对转子-盘片系统振动响应的影响;Wang等[7-8]通过理论和试验,分析了关键参数对突加不平衡激励下转子系统的影响规律,为支承结构安全性设计奠定了理论基础;Sinha 等[9]分析了风扇叶片丢失对转子系统各支点的影响规律,结果表明靠近风扇的支点影响最大,其载荷的峰值远大于其他支点;曹宏瑞等[10]进一步揭示叶片飞失极限载荷下转子系统支承结构的轴承破坏机理;针对支承结构安全性设计策略,Daniel G P[11]通过调整支点位置、数目,选取合适的轴承及优化支承结构布局,改善支承结构刚度特性,达到控制支点动载荷及优化转子动力特性的目的;Kastl J A 等[12]通过采用瞬断结构,使支承结构在大冲击或大不平衡载荷下完全或部分破坏,降低转子某个支承的刚度,降低转子临界转速,保证支承结构的承载能力;Keven G[13]通过轴承-支承结构承力锥壳的锥角参数优化,控制支承结构角向和径向刚度,降低转子弯曲变形对轴承接触角变化的影响;Jadc⁃zak E J[14]在轴承中设计一种缓冲介质,起到阻尼减振作用,降低轴承所受载荷。

上述针对极限载荷下转子系统的动力特性分析主要集中在叶片飞失瞬时产生的冲击载荷对转子的影响方面,针对大不平衡量下转子减速过临界的研究较少。此外针对支承结构的安全性设计大多为定性分析,针对支承结构定量评估相关研究较少;且研究对象主要针对大涵道比发动机,对于小涵道比(高推重比)发动机支承结构的安全性研究较少,由于大、小涵道比发动机的结构特征存在差异,导致转子系统具有不同的力学特性,进而对支点载荷产生不同的影响,因此有必要针对高推重比发动机进行动力特性分析和支承结构安全性设计。本文主要针对高推重比发动机多支点柔性转子在突加不平衡激励不同时段下的支承结构响应问题,建立具有结构几何特征的转子力学模型,分析关键参数对支点动载荷的影响规律,并提出一种适用于止推轴承安全性的支承结构。

1 转子系统动力学分析

根据高推重比航空发动机结构特征,建立多支点柔性转子模型,并得到突加不平衡激励过程柔性转子的运动学方程,为转子系统的瞬态响应分析提供理论支撑。

1.1 多支点柔性转子模型

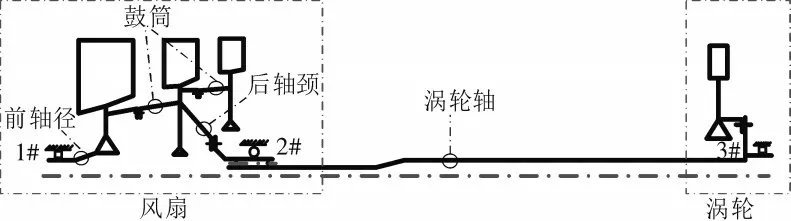

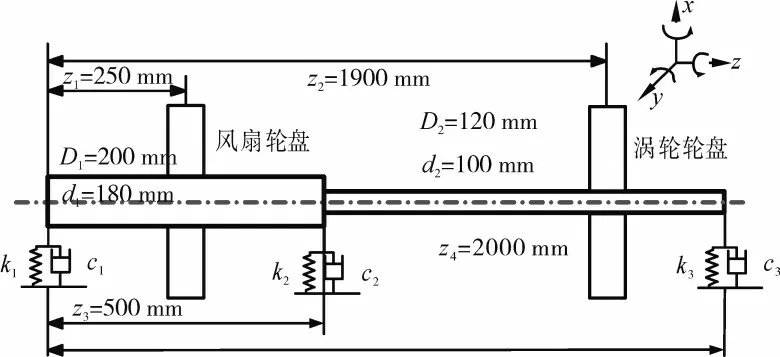

典型高推重比涡扇发动机柔性转子结构(如图1所示)由风扇和涡轮2 部分组成,二者通过涡轮轴传递扭矩、轴向力、径向力以及弯矩;涡轮轴抗弯截面小、轴向尺寸大,整体抗弯刚度较差。风扇转子部分主要由轮盘、鼓筒和前后轴颈组成,通过前后2 个支点支承,提高径向刚度。考虑小涵道比发动机低压转子结构特征建立柔性转子动力学模型,如图2 所示。图中,风扇轮盘质量mc=120 kg、风扇轮盘极惯性矩Jcp=8 kgm2、风扇轮盘直径惯性Jcd=4 kgm2、涡轮轮盘质量mt=100 kg、涡轮轮盘极惯性矩Jtp=4 kgm2、涡轮轮盘直径惯性矩Jtd=2 kgm2、杨氏模量E=210 GPa、泊松比ε=0.3、密度ρ=7800 kg/m3、结构阻尼比ξ=0.1。

图1 高推重比低压转子结构

图2 柔性转子动力学模型

1.2 突加不平衡激励

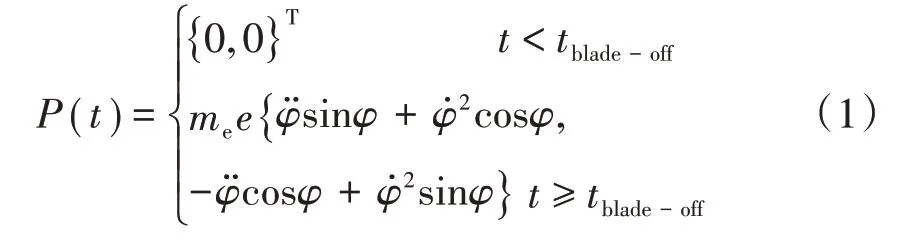

本文所描述的突加不平衡激励是指转子系统发生从叶片飞失到减速至风车状态的整个瞬态激励过程,包含叶片飞失瞬时的冲击激励、减速过临界时的大不平衡激励。对于正常工作的柔性转子支承系统,在高精度加工和动平衡技术下认为轮盘质心与形心重合,即偏心距e =0;叶片飞失后的叶盘结构发生突变使得偏心距e≠0,此外在停车过程中转子转速随时间变化使得转子的角加速度φ≠0,并使转子系统受到由角加速度所引起的切向惯性载荷激励。突加不平衡激励[15]为

1.3 运动学方程

考虑转子支承系统的突加不平衡载荷激励,得到转子的动力学方程

式中:M、G、C、K、P(t)分别为转子系统质量矩阵、陀螺矩阵、阻尼矩阵、刚度矩阵、激振力向量;矩阵C 仅包含转子的结构阻尼,用瑞利阻尼表示C(t)=+,其中和通过文献[16]得到。

2 转子系统瞬态响应

通过求解柔性转子运动学方程(2),得到不平衡分布(风扇或涡轮轮盘发生不平衡)对支点载荷的影响规律,为支承结构安全性设计策略和缓冲阻尼模型的建立提供理论支撑。

2.1 突加不平衡激励物理过程

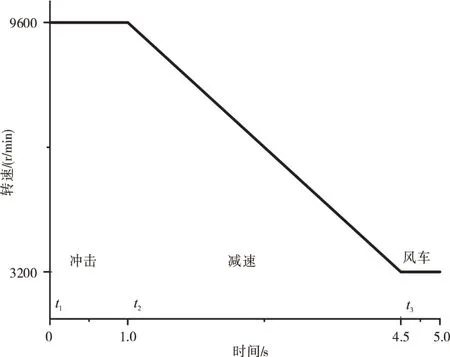

突加不平衡激励过程为瞬态过程,根据不同时间段的激励特性,将柔性转子应激响应的物理过程分为冲击、减速、风车3 个阶段[6]。冲击阶段所占时间为10-3∼10-1s,转子受到冲击激励,冲击载荷通过转子传递到支承结构可能会造成支承结构损伤[17];减速阶段所占时间为10-1∼101s,柔性转子经过临界转速时,临界转速点对应的支点载荷突增;风车阶段所占时间为101∼103s,转子转速低,支点载荷较小。结合工程应用建立转速随时间的变化曲线,如图3 所示。从图中可见,设定工作转速为9600 r/min,转子在0 时刻发生叶片飞失,在t1=1 s时转子开始做匀减速运动,在t2=4.5 s 时转子达到风车转速3200 r/min,约为最大转速的1/3[6],并在该转速下维持0.5 s。

图3 转速随时间变化过程

2.2 支点载荷响应分析

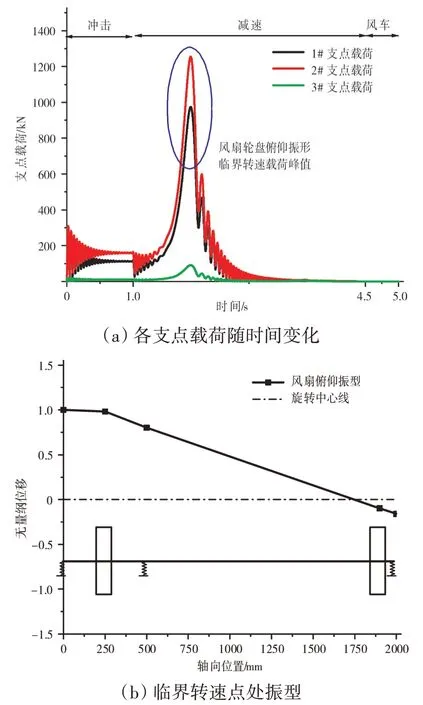

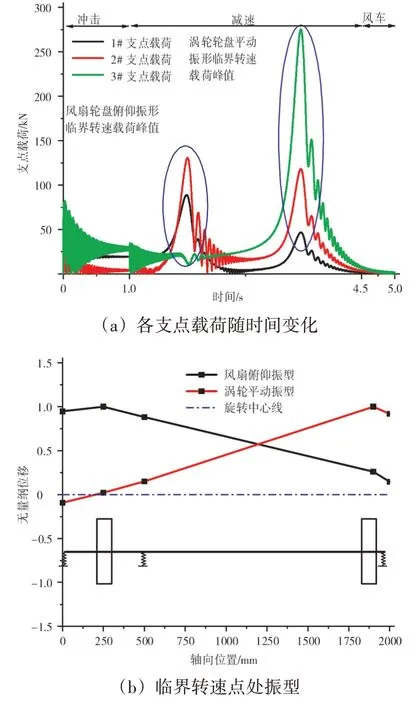

柔性转子为多跨度转子,通过多个支点支承,不同位置发生突加不平衡激励,对支点载荷分布产生不同影响。为建立支承结构的安全性设计策略,采用Newmark -β数值积分方法,初步分析不平衡载荷分布对柔性转子模型(图2)支点动载荷影响规律。其余参数设定如下:各支点支承刚度k1= 5×107N/m、k2= 8×107N/m、k3= 3×107N/m;各支点阻尼 c1=c2= c3= 0;不平衡量mee= 0.1 kg ⋅m2。采用图3 转速变化曲线,分别选取风扇轮盘、涡轮轮盘作为突加不平衡激励位置,得到各支点载荷随时间的响应过程,及典型转速下转子振型,如图4、5所示。

图4 风扇轮盘不平衡激励响应特性

计算结果表明:

(1)在冲击阶段,在0 时刻转子支承系统发生突加不平衡激励,转子系统受到冲击载荷作用,激励通过转子传递到支承结构,使各支点具有明显的冲击响应特性。

(2)高速柔性转子系统本身工作在临界转速之上,在减速阶段经过第2 阶临界转速,激励的位置对支点载荷的分布有显著影响。如图4(a)所示,当风扇轮盘承受突加不平衡激励,在风扇俯仰振型处,支点载荷响应明显,2#支点载荷最大,并与图4(b)在该临界转速点处的振型相对应;同理,如图5(a)所示,当涡轮轮盘承受突加不平衡激励,除风扇俯仰振型之外,在涡轮平动振型处,支点载荷响应明显,3#支点载荷最大,并与图5(b)在第2阶临界转速点处的振型相对应。

图5 涡轮轮盘不平衡激励响应特性

3 支承结构安全性设计

3.1 支承结构安全性设计策略

根据上述柔性转子不平衡量分布对支点动载荷瞬态响应分析结果,结合航空发动机设计经验,得到以下支承结构安全性设计策略:

(1)低压转子为柔性转子,具有局部振动特征,当转子系统发生叶片飞失,转子受到突加不平衡激励时,风扇产生的不平衡载荷很难对3#支点产生影响;同理,涡轮产生的不平衡载荷很难对1#支点产生影响,但二者都会对2#支点产生影响,因此2#支点对不平衡载荷的敏感性较高。

(2)从载荷的角度看,2#轴承为止推轴承,承受轴向载荷和径向载荷,也是惟一对转子有轴向约束的支点,一旦2#支点发生破坏,会对发动机产生不可估量的风险。

(3)从转子的固有特性角度看,2#轴承的支承刚度对优化临界转速分布和应变能分布具有重要影响,2#支点刚度降低能显著降低转子的临界转速,进而减小了转子通过临界转速时支点的动载荷。

3.2 缓冲阻尼力学模型

对于多支点柔性转子,2#支点降刚度、加阻尼能够显著减小转子支点动载荷,改善转子动力特性,提高航空发动机在极限载荷支承结构的安全性。安全性设计的关键在于,2#支点通过止推轴承约束转子的轴向位移和径向位移,支承结构降刚度加阻尼设计要保证2#支点对转子的轴向约束作用。因此,针对支承结构安全性设计要求结合金属橡胶材料低刚度大阻尼的力学特性[18-19]建立缓冲阻尼轴承支承结构。金属橡胶是一种均质的弹性多孔物质,既具有所选金属固有的特性,又具有像橡胶一样的弹性。通过合理的加工可以得到刚度较低、阻尼较大的金属橡胶力学特性,是用于高温环境结构减振的理想材料。

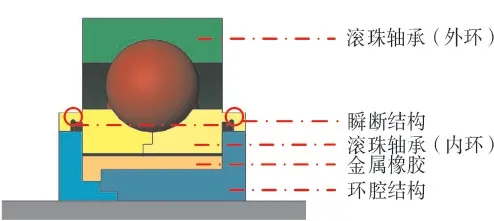

本文所建立的缓冲阻尼支承结构如图6所示。

图6 缓冲阻尼支承3维结构

该结构主要包括瞬断结构、金属橡胶、环腔结构。瞬断结构能够有效控制作用在轴承上的载荷,当载荷超过瞬断结构的载荷阀值,瞬断结构断裂;金属橡胶起到缓冲阻尼的作用;环腔结构保证轴承内环在环腔结构中的径向移动。缓冲阻尼结构工作原理如下:在正常工作状态下,瞬断结构起到转子定位作用,转子的径向载荷通过瞬断结构传递到轴承,再由轴承传递到承力框架,转子的轴向力则由环腔结构传递到轴承内环,再由轴承外环传递到承力框架。叶片飞失对转子支承系统产生冲击载荷,一旦该载荷超过支承结构中瞬断结构的承载极限,瞬断结构断裂,支点传力方式改变,转子的径向力通过金属橡胶传递到轴承内环,再由轴承外环传递到承力框架,同时环腔结构对转子仍然具有轴向约束作用。

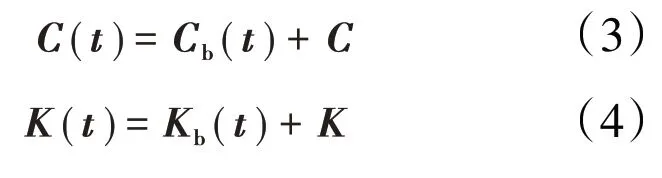

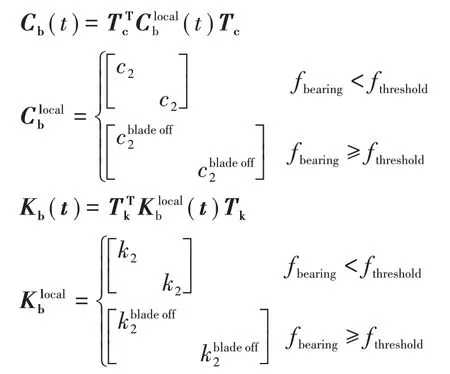

根据上述缓冲阻尼结构的工作原理建立缓冲阻尼力学模型,支承结构具有低刚度大阻尼力学特性,使得缓冲阻尼结构生效前后转子支承系统的刚度力学特性和阻尼力学特性发生改变,因此转子支承系统中的刚度矩阵和阻尼矩阵具有突变特征

其中:

3.3 运动学方程

综合考虑转子支承系统的突加不平衡激励、缓冲阻尼结构突变力学特性,得到支承结构安全性设计下的转子动力学方程

在缓冲结构生效之前,矩阵C(t)与式中C一致,仅包含转子的结构阻尼;在缓冲结构生效之后,矩阵C(t)不仅包含转子的结构阻尼还包含缓冲阻尼结构在2#支点产生的阻尼。同理,在缓冲结构生效之前,矩阵K(t)与式中K一致;在缓冲结构生效之后,矩阵K(t)为考虑缓冲阻尼结构的转子系统刚度矩阵。

4 缓冲阻尼结构有效性分析

针对第3 章提出的缓冲阻尼结构进行定量评估,并通过能量的角度对支承结构有效性进行机理分析。

4.1 缓冲阻尼结构支点载荷响应特性

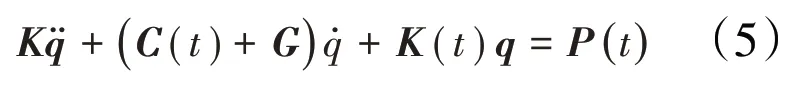

结合工程实践,初步选取缓冲阻尼结构刚度= 4×105N/mm、阻尼= 12.5 N·s/(mm)2,瞬断阀值为fthreshold= 10 kN,不平衡量me= 0.1 kg·m,为明确刚度特性、阻尼特性对支承结构载荷的影响规律,分别计算未采用缓冲阻尼结构的支点载荷响应、仅考虑缓冲阻尼结构刚度特性= 4×105N/mm的支点载荷响应、考虑缓冲阻尼结构刚度特性4 × 105N/mm 阻尼特性= 12.5 N·s/(mm)2的支点载荷响应,得到风扇轮盘受不平衡激励下支点载荷响应特性,如图7所示。

图7 风扇轮盘不平衡激励响应特性

计算结果表明:

(1)2#支点载荷在冲击载荷瞬时达到缓冲阻尼结构瞬断阀值10 kN,缓冲阻尼结构生效。在整个力学过程中,缓冲阻尼结构不仅能够降低2#支点载荷,同时能够降低1、3#支点载荷。

(2)对比“未采用缓冲阻尼结构的支点载荷响应曲线”和“仅考虑缓冲阻尼结构刚度特性的支点载荷响应曲线”可知,采用降刚度设计能够降低瞬态冲击载荷,通过降低转子临界转速可以降低临界转速点处的支点载荷。对比“仅考虑缓冲阻尼结构刚度特性的支点载荷响应曲线”和“考虑缓冲阻尼结构刚度特性阻尼特性的支点载荷响应曲线”可知,采用缓冲阻尼结构的加阻尼设计能够吸收叶片飞失产生的冲击能量,缩短冲击过程中支点载荷震荡衰减时间,同时降低临界转速点处的支点载荷。

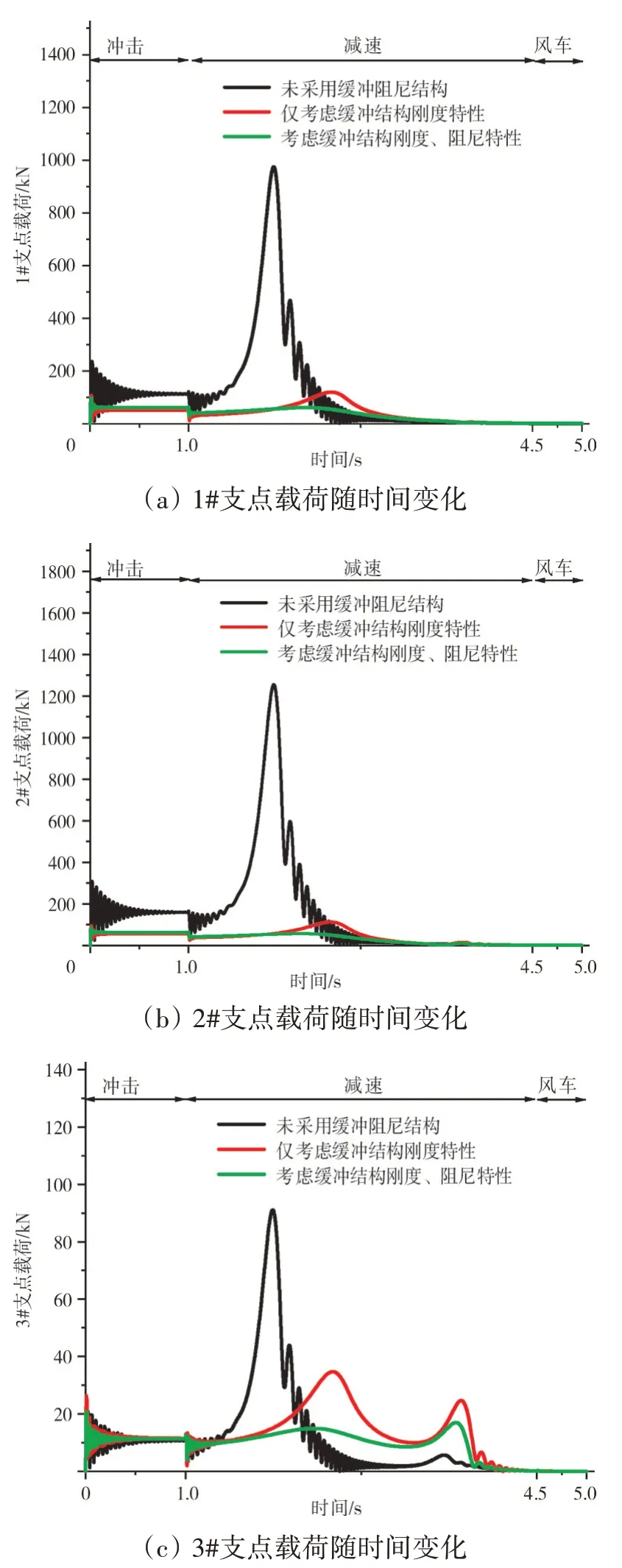

同理,得到涡轮轮盘受不平衡激励的响应特性,如图8所示。计算结果表明:虽然2#支点距离发生突加不平衡的位置(涡轮轮盘)较远,但仍能起到降低各支点载荷的作用。2#支点的支承刚度对转子系统的第1 阶涡轮平动振型和第2 阶风扇俯仰振型均有影响,与第3.1节支承结构安全性设计策略分析一致,降低2#支点支承刚度可以同时降低涡轮平动、风扇俯仰临界转速,进而降低临界转速点处的支点载荷。

图8 涡轮轮盘不平衡激励响应特性

4.2 转子系统弹性势能分布

上述计算结果表明,采用阻尼缓冲支承结构能够降低冲击阶段、减速阶段的支点动载荷,改善转子动力特性。为进一步分析该支承结构对转子系统的影响机理,从能量的角度对比分析典型运动状态下转子系统的弹性势能及分布。

图7 中“未采用缓冲阻尼结构”与“考虑缓冲阻尼结构刚度-阻尼特性”的转子系统在风扇俯仰临界转速点的应变能分布如图9 所示。其中未采用和采用缓冲结构的转子系统总势能分别为2.1×107J 和8.3×104J,说明缓冲结构能有效降低转子系统的势能。转子系统的风扇轮盘承受不平衡激励,2#支点载荷最高,采用缓冲阻尼结构后2#支点应变能占比从46.5%降低至40.6%,表明缓冲阻尼结构能够降低2#支点应变能占比,优化应变能在各支点的分布。

图9 转子系统应变能分布特征-风扇轮盘不平衡激励

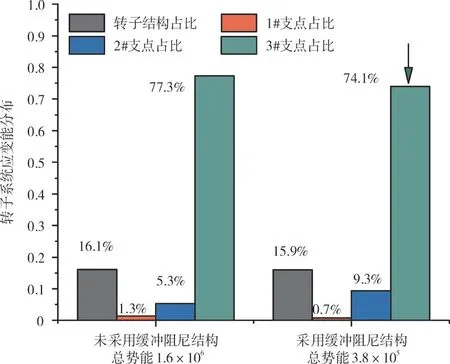

同理,图8 中“未采用缓冲阻尼结构”与“考虑缓冲阻尼结构刚度、阻尼特性”的转子系统在涡轮平动临界转速点的应变能分布如图10 所示。其中未采用和采用缓冲结构的转子系统总势能分别为1.6×106J和3.8×105J,说明缓冲结构能有效降低转子系统的势能。转子系统的涡轮轮盘承受不平衡激励,3#支点载荷最高,采用缓冲阻尼结构后3#支点应变能占比从77.3%降低至74.1%,表明缓冲阻尼结构能够降低3#支点应变能占比,改善各支点应变能分布。

图10 转子系统应变能分布特征-涡轮轮盘不平衡激励

5 结论

本文以航空发动机叶片飞失为背景,建立突加不平衡激励柔性转子振动响应计算方法,提出带有缓冲阻尼的止推轴承支承结构安全性设计技术,通过支点载荷响应及势能对比分析定量评估缓冲阻尼结构对降低支点载荷的有效性。主要得到以下结论:

(1)叶片飞失对转子支承结构安全性的影响为冲击载荷激励和大不平衡转子系统减速通过临界时支点载荷控制。发生突加不平衡激励的位置及转子结构质量/刚度分布对各支点载荷分布具有明显的影响,在工程设计中应综合考虑转子结构特征,全面分析支点载荷响应。

(2)本文所提出的缓冲阻尼支承结构对风扇轮盘突加不平衡和涡轮轮盘突加不平衡均能起到降低危险支点载荷的作用,通过支承结构刚度参数和阻尼参数优化有效改善了转子系统临界转速,降低转子系统势能,优化应变能分布,降低各支点载荷,对高推重比发动机支承结构安全性设计具有实际工程意义。