微细电火花铣削工件侧面轮廓加工研究

2021-05-10王元刚李晓鹏贾婷婷

王元刚,焦 鹏,李晓鹏,贾婷婷,唐 欣

( 大连大学机械工程学院,辽宁大连 116622 )

电火花铣削技术具有电极制造简单、 控制性好、宏观切削力小等优点,是加工难加工材料的重要方法[1]。 经过几十年发展,该技术已成为微细机械制造领域的一个重要组成部分,被广泛应用于航空航天各类微小尺寸轴、孔和三维复杂结构的制造[2]。

高效率、高精度加工是每一种加工方法追求的目标。 由于存在工具电极损耗,在微细电火花铣削加工中,效率和精度之间产生了矛盾。 基于均匀损耗理论,分层厚度较小时,可利用均匀补偿的方法进行分层加工[3]。 当分层厚度较大时,有研究提出了电极形状的预测与补偿方法[4-5]; 通过定长补偿加工,可得到稳定的圆锥面电极,并建立了补偿与铣削深度的拟合关系式[6-8]。

本文在以上研究的基础上,针对大分层厚度的电火花铣削工件侧面加工进行了相关研究,采用工件侧面轮廓电火花铣削加工方法,通过不同线性补偿量进行实验,总结了电火花铣削侧面加工电极稳定过程以及补偿量与铣削深度、 角度的相关规律,并通过曲面与斜面加工进行了验证。

1 实验设计

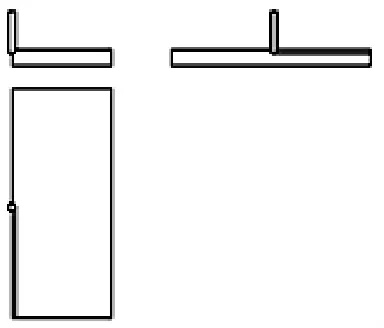

实验方法是通过图1 所示的工件侧面轮廓电火花铣削加工方式,按照线性补偿的方法进行电火花铣削工件侧面加工。

实验设备为AD30Ls 电火花成形加工机床;检测设备为SMZ745T 体式显微镜; 工具电极为直径1.0 mm 的紫铜圆柱电极;工件为45 钢。

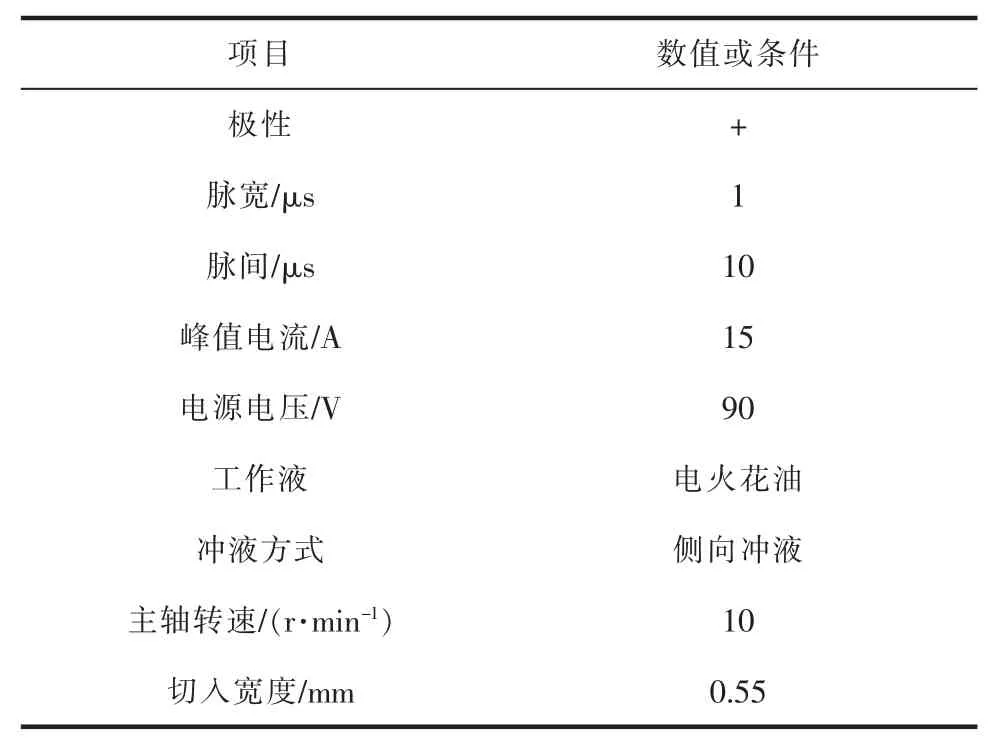

工件宽度大于电极直径,通过表1 所示实验参数进行铣削加工。 电极沿着工件一侧边缘按照设定的切削深度切入,并沿着工件边缘在线性补偿条件下走刀,切入时参与铣削的电极宽度为0.55 mm。

表1 实验参数

图1 工件侧面轮廓放电铣削

实验目的是根据线性补偿下电火花工件侧面铣削实验结果, 得到铣槽与电极损耗的相关规律;通过增加线性补偿率, 探究补偿率与铣削稳定深度、铣削槽侧面角度之间的数值关系;通过对圆弧形工件和倾角45°工件的侧面铣削加工进行验证。

2 实验结果

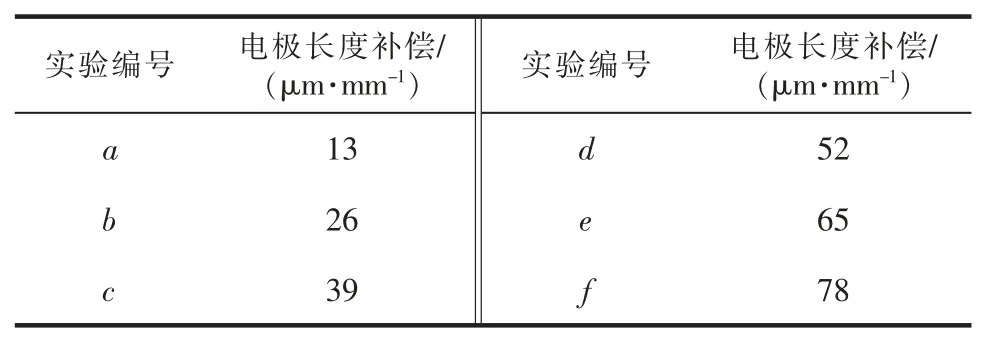

取13 μm/mm(每铣削长度1 mm 的槽,电极线性补偿13 μm)为基本线性补偿率,递增线性补偿率至78 μm/mm,进行了六组铣槽实验。 实验编号见表2。 图2 是工件侧面轮廓电火花铣削后的电极形状。 图3 是不同补偿率条件下的铣槽侧面形状。

图4 是第五组实验(对应实验编号为e)的铣槽侧面与横截面对比图。 可见,铣槽横截面与铣槽侧面尺寸形状高度一致,通过铣槽侧面可观察到线性补偿条件下的铣槽平稳性,因此可用铣槽侧面形貌和深度代替铣槽横截面进行数据采集。

表2 实验变量表

图2 不同线性补偿率下加工后电极形状

图3 不同补偿率条件下铣槽侧面图

图4 铣槽侧面与截面对比图

3 讨论与分析

3.1 电极损耗规律分析

由图3 可见,在线性补偿条件下能得到不同深度的铣槽;在确定的补偿率条件下,铣槽深度最终达到恒定状态。 图5 是通过工件侧面轮廓电火花铣削所得到的完整铣槽侧面图。 图5a 中铣槽所用电极为圆柱电极,电极从工件右侧切入、在工件左侧切出。 铣削过程中,电极一侧暴露在电火花油中,在电极旋转作用下, 蚀除产物得到较为有效的排出,很大程度减小了电蚀产物对加工的影响[9]。 根据图5a 所示铣槽结果可将电极损耗划分成三个阶段。第一阶段,圆柱电极逐渐修形成圆锥状,铣槽逐渐变深,电极底面边缘部分由于尖端效应,放电蚀除更快,电极出现锥形;第二阶段,电极修形为圆锥形后,铣槽深度在第一阶段的积累下,深度较大,此时电极损耗大于补偿量,铣槽由深变浅,趋于稳定;第三阶段,稳定后的圆锥电极在线性补偿的条件下铣槽深度恒定,这一阶段的锥形电极侧面电场分布均匀,电极侧面集肤效应[10]减弱,在电极旋转和路径补偿作用下,电极圆锥形状稳定。 图5b 为圆锥电极铣槽结果,可见电极从工件右侧打孔切入、从工件左侧中部切出。 圆锥电极用于铣槽时,初始深度和线性补偿量合适的情况下,电极形状稳定,铣槽深度改变微小,铣槽可快速达到稳定状态。

图5 完整铣槽侧面图

随着线性补偿率增加,铣槽深度变深,电极锥度逐渐减小,锥体变长。 在相对损耗率较为稳定的条件下,稳定铣槽深度变深,电极损耗量逐渐增加。放电点在锥面电极底端中心的圆角处集中,随着铣削进行,圆角部分产生损耗,在线性补偿的条件下维持电极形状与铣削深度恒定不变。

将工件侧面轮廓电火花铣削接触曲面延展成平面, 简化为图6a 所示的小分层厚度条件的电火花电极端面铣削示意图。 其中,柱状电极左下角由于尖端放电效应,使其钝化为圆弧状;电极左下部对应位置为实际铣削圆锥电极下端锥角处。 因此,稳定后的锥形电极底端会出现弧形圆角。

3.2 补偿与铣削深度规律分析

图7 是线性补偿率与稳定西操深度的对应关系图。 图8 是线性补偿率与电极损耗率的对应关系图。 当线性补偿较小时,电极为端面铣削,侧面参与铣削部分较小,按照电极均匀损耗原理发生周期性损耗。 因此,电极端面形貌趋于圆柱形(图2),电极端面为铣削主要放电点, 电极相对损耗率η 最大,可达到30%。 随着补偿量的增加,电极放电由端面放电转化为侧面放电,电极相对损耗率η 迅速减小至22.5%以下, 且约稳定为20%。 当铣削深度达到752 μm 时,电极相对损耗率再次降低至16.3%。 随着铣削深度增加, 电极损耗率整体出现减小趋势。由于铣削实验电参数保持恒定, 随着铣削深度增加,参与铣削电极面积增大,而放电能量不变,单位面积放电能量降低,电极损耗率降低。

图7 线性补偿量与铣削深度对应图

3.3 铣槽深度规律验证实验

通过圆弧工件侧面铣削加工对以上结论进行验证。 选用表 1 所示参数, 按照 39 μm/mm 的线性补偿率进行工件环形侧边槽的铣削加工。 铣削结果如图9 所示,圆弧形工件侧面铣槽平整、稳定。 其中,图9a 是半径为20 mm 的四分之一圆弧工件;图9d 是圆弧铣削横截面图, 经测量弧形铣削深度为270 μm。 在圆弧加工实验时,由于电极内侧路径小于外侧路径,按照电极内侧路径进行编程,实际平均路径长于计算值,实际铣槽宽度为565 μm,大于程序预设的值(550 μm),因此铣削得到的槽深低于预期结果。

3.4 补偿与铣削角度规律分析

通过对图4 铣槽侧面图的铣槽倾角进行测量,可得到图10 所示的补偿量与铣槽倾角对应曲线。当补偿量在一定范围内时,角度与补偿呈近线性关系。 按照铣削后的电极为理想锥形计算可得出:当铣削深度达到3/4 电极直径时, 铣削槽侧面倾角为125°;当铣削深度达到电极直径量时,铣削槽侧面倾角为117°;在铣削深度到达3/4 电极直径后,再增加铣槽深度对角度的影响微弱。

图10 线性补偿量与铣槽角度对应关系

3.5 铣槽角度规律验证实验

通过倾角为45°的倾斜侧面铣削加工验证以上铣削倾角规律。 如图11 所示,选用表1 所示参数按照52 μm/mm 的线性补偿量进行铣削, 实验结果为深度稳定且具有一定倾角的铣槽, 其铣削深度为525 μm、铣槽倾角为 57°。

图11 斜面铣槽图

在相同深度下, 倾斜面铣削蚀除的体积更小,因此在同样补偿率条件下的铣槽深度更深、水平倾角更大。 由图11c 所示铣槽横截面图可见,电极底部实际参与铣削的宽度为667 μm, 电极端面圆角曲线更加平缓。 锥形电极底部由于尖端效应集中放电,工件边缘也会因为边缘效应集中放电,由于工具电极损耗较小, 电极边缘放电效应占主导因素,在二者共同作用下,锥形电极底部出现圆角,因此底部参与铣削电极宽度增大,底部圆角增大,曲线变缓。

4 结论

本文通过采用尺寸为1 mm 的电极在不同线性补偿率下开展工件侧面铣削实验,得出如下结论:

(1)在线性补偿条件下进行工件的侧面铣削加工,可得到具有稳定深度与一定倾斜角度的铣槽和底端出现圆角的锥形电极。 当参与铣削电极底部变宽时,锥形电极端部圆弧曲线更加平缓。

(2)圆柱电极在铣削过程中的变化为稳定圆锥电极,锥形电极侧面电场分布均匀,电极侧面集肤效应的减弱,在电极旋转和路径补偿作用下,可保持形状稳定,铣槽深度与形貌可达到恒定。

(3)铣槽深度随着线性补偿率增大而增大。 当铣槽深度较浅时,电极相对损耗率约为30%;铣槽深度为180~470 μm 时,相对损耗率约稳定为20%;当铣削深度达到752 μm 时, 电极相对损耗率降至16.3%。 在铣削深度逐渐增至752 μm 的过程中,铣槽侧面水平夹角与线性补偿率保持近线性关系。

(4)圆弧侧面与斜坡工件的侧面加工,大致符合垂直面直线轮廓铣削下的相关规律。 相同补偿率下斜面铣槽深度更深,水平倾角更大。