第二十届中国国际模具技术和设备展览会模具制造装备评述

2021-05-10DMC2020模具制造装备评述组

DMC2020 模具制造装备评述组

由中国模具工业协会和上海市国际贸易促进委员会主办、上海市国际展览有限公司承办的第二十届中国国际模具技术和设备展览会(DMC2020)于2020 年10 月在国家会展中心(上海)成功举办,此次展会的主题是“强链·固链·协同发展”。 面对新冠肺炎疫情,DMC2020 倾力打造 “精益制造装备与自动化与智能制造技术”“材料与耗材有效利用”“智能设计与一体化成形模具与技术”等板块,形成了展示与采购的交互平台。 来自国内外的众多高端机床品牌企业参展,集中展示了全球先进的五轴机床、高速加工中心、电火花加工机床、激光加工设备、3D 打印装备、自动化系统、测量仪器、刀具量具,展示了当今精密加工的先进制造水平,为模具企业带来了最新的制造装备和加工解决方案。

1 加工中心

模具行业要实现提质增效的模式转换,重要的突破口就是提高每一个零件的机加工质量,特别是成形零件的曲面几何精度。 提高成形零件曲面精度的关键就是采用更加先进的机床装备并降低工艺的实现难度。 DMC2020 参展的机床企业,如日本牧野公司、瑞士GF 加工方案、北京精雕科技集团有限公司等,展示了最新的模具零件加工技术和加工设备。 纵观展会展品展现的技术内容,模具加工技术和设备的发展趋势仍然是高精度、 高效率和智能化。 然而与以往不同的是,参展的机床企业更加注重从全工艺链的角度实现这些目标来体现技术的先进性。

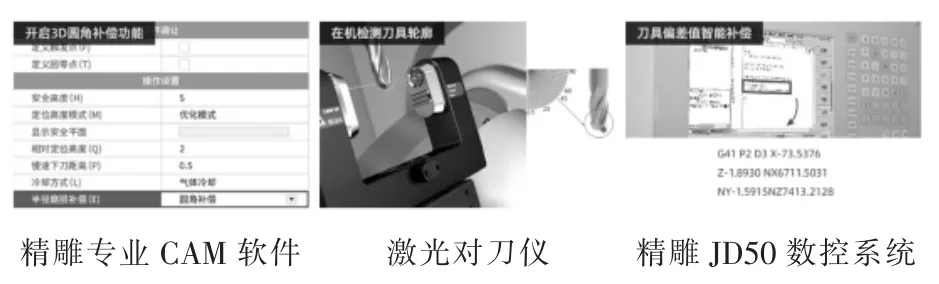

模具零件的高精度主要体现在成形曲面的几何精度,如面轮廓度、面粗糙度、面片衔接台阶高度、最小圆角半径。 模具零件的这些要求反过来要求机床具有微米级加工能力,机床工具企业在这次展会上很好地响应了模具企业的需求。 从几家机床工具企业展示的加工样件看到,面轮廓度可以达到5~10 μm,表面粗糙度可以实现 Ra0.01~0.10 μm,最小清根刀具直径达到0.05~0.20 mm。 展会上,机床工具企业也展示了实现微米级加工的技术要点,除了机床本身的精度之外, 强调CAM 软件和刀具质量对零件精度的影响。北京精雕推出的“刀具3D 圆角补偿技术” 实现在机补偿球刀的圆角轮廓度,可大幅减少刀具误差对模具面轮廓度的影响(图1)。

图1 刀具3D 圆角补偿技术

模具零件的高效率主要体现在零件的全工艺链时间,如工序加工时间、工序转移时间、过程检测时间、一次成功率。 机床工具企业通过提升加工能力来响应用户的工艺需求。 在展会上,机床工具企业瞄准零件制造的全工艺链需求,提供了一些行之有效的解决方案, 如采用五轴加工合并加工工序、铣磨复合减少加工工序、应用在机测量缩短过程检测时间等。瑞士GF 加工方案展示了摆线加工技术,该技术大幅提升了模具零件的粗加工效率;北京精雕推出的“一键启动技术”可实现机床自动清洁和测量,大幅降低加工过程中对人的依赖。

金切机床展示的智能化能力主要体现在与数字化车间的融合方面,如与MES 系统融合改善设备综合效率, 与托盘交换系统集成形成柔性生产系统,与远程支持系统融合实现无接触服务。 在本次展会上,日本牧野展示了其远程支持用户解决现场问题的方案,北京精雕展示了带6 个料位的柔性制造单元。 图2 所示为北京精雕的JDFMS150 柔性制造系统。

要在实际生产中发挥机床高精度、 高效率、智能化的加工能力,同样要重视CAM 软件的作用。 我们看到,数控机床自身有很多的功能都处于“沉睡”状态,必须依靠智能NC 程序来“唤醒”驱动。这种智能程序集成了加工程序、检测程序、辅助程序,很难用手工编写,必须依赖CAM 软件自动生产。CAM 软件和先进机床密切配合,才能真正发挥机床的先进生产能力,为企业创造价值。

金切机床新功能、新手段的深度应用是模具制造水平极为重要的方面,对改善模具零件的加工质量和效率赋能明显,为模具零件的工艺研发带来了新的想象空间。

2 电火花加工机床

2.1 数控电火花成形机床

随着电火花成形机床的应用越来越深入,类似连接器、微机电系统、光学系统等结构微细、精密度和表面质量要求高、精度的准确性极为严苛的零件模具加工越来越多,这就对电火花成形机的加工精度提出了更高的要求。 型腔的高精度加工需要有两个方面的保证: 一个是机床本身的动静态精度,另一个是加工过程中蚀除量的精准把控。 刚性高、稳定性好、变形小的机床部件及机械结构是高机械精度的前提,再结合性能优良的脉冲电源、灵敏快速的伺服系统以及各种反馈、补偿控制技术,才能获得零件的高精度加工。

瑞士GF 加工方案专为连接器行业研发定制的Form P330 电火花成形机床(图3),在批量加工稳定性和高加工表面质量方面比较突出,其操作界面模块将编程工作做了最大简化,大大缩短了加工前的编程、设置等准备时间,提升了效率;智能高速脉冲电源(ISPG)根据加工要求自动安排加工路线和放电参数,可获得均匀一致的表面粗糙度,电极损耗大大降低,保证了尖角、棱边加工的完美。

图3 P330 电火花成形机

日本三菱电机公司展出的电火花成形机床在大面积和深型腔加工时, 能以最佳的工艺策略,随着加工深度的变化,自动改变加工参数,结合伺服系统的“安定控制”和高速抬刀功能,实现高速稳定加工。 其 SG8P 机床(图 4)配置了 GV-R 脉冲电源,其NP2 回路可使表面粗糙度达到Ra0.05 μm,表面精度高、均匀性好,电极边缘圆角0.004 mm,特别适合于连接器及LED 等细小模具的加工,无需研磨。

日本沙迪克公司的AL40G 电火花成形机 (图5)采用直线电机直接驱动,新研发的SP 电源标配硬质合金加工回路(TMM4)、半精加工回路(TPC4)和精加工回路(BSN4)等最新的加工控制和放电回路,利用精确的脉冲控制来提高精加工、中精加工的效率和品质,通过短脉冲高峰值电流提高粗加工的速度,使硬质合金、钢等工件的加工速度比原来提高20%以上。

图4 SG8P 电火花成形机

图5 AL40G 电火花成形机

德国欧吉索(OPS-INGERSOLL)公司推出了超精密电火花成形机床,以满足多型腔高精密模具的自动化加工。 北京迪蒙数控技术有限公司展出的ADI300 精密数控电火花成形机床 (图6) 配有第6代Windows 电控系统和全新专家数据库,能实现智能自动化加工,纯铜或石墨电极的加工性能较为突出,特别适用于接插件、化妆品、高档玩具、医疗、电子、硬质合金等行业的小型精密塑胶加工。 此外,台湾庆鸿和德国Exeron 公司也分别展出了直线电机驱动的DA322L 电火花成形机床和结构紧凑的EDM312 电火花成形机床。

图6 ADI300 精密数控电火花成形机

除了追求机床的高加工精度、高加工效率和高加工稳定性外,制造商还在机床可视界面的页面操作、加工程序的编制与生成、加工参数的自动匹配等操作便利性方面作了提升,提供实用有效的专家系统,尽可能减少对操作者经验的依赖,减少人工操作步骤。 再有就是采用升降式油槽,便于工件的上下料、装夹与校准;配置ATC 装置,实现电极的自动更换,极大提高了单机加工的自动化程度。

2.2 电火花线切割机床

本届展会上展出的单向走丝电火花线切割机床在强调能达到的极限指标外,更注重机床的实际加工效果和综合性能。

日本沙迪克公司的AL400P 型高性能电火花线切割机床(图7)具有直接张力伺服功能,能有效防止断丝,大幅减少了加工条纹,提高了加工面的精度和质量。 再结合无凹凸控制技术,可大大提高零件切割的直线度。 该机在自动校正工件的倾斜与平面、三维实体模型的直接导入和识别、二维程序的自动生成、 加工条件搜索以及Z 轴联动页面控制、中间页面功能等机床操作的高效快速和便利性方面也予以足够的重视,以缩短辅助时间、提高整体效率。

图7 AL400P 电火花线切割机床

日本牧野公司的U3 型精密单向走丝电火花线切割机床(图8)是一款专为加工精密冲压模具而开发的精密型机床,独有的HyperCut 技术可在保证表面粗糙度的前提下减少修刀次数, 如加工100 mm厚的硬质合金工件,只需割一修二,表面粗糙度即可达到 Ra0.3 μm。

图8 U3 型电火花线切割机床

瑞士GF 加工方案的Cut2000oilTech (图 9)是以煤油为工作液的高精度单向走丝电火花线切割机床, 配置的IPG DPS 放电电源包含多种加工系统,加工性能较为突出,切割钢材料的表面粗糙度可达Ra0.08 μm 以下,整体加工时间降低30%。

图9 Cut2000 电火花线切割机床

日本三菱电机公司在中国首次展出MV4800S单向走丝电火花线切割机床(图10),其前门可自动升降,具有三种穿丝模式。 脉冲电源含有全自动粗加工控制(PM 控制)、改善鼓形控制(SL 控制)及研磨后减少线痕控制等技术,粗加工时的尺寸误差比原来PM 控制减少55%, 其NL 控制可使厚阶梯状零件切割的鼓形误差也有大幅减少,精加工的形状精度提升67%。

图10 MV4800S 电火花线切割机床

上海通用控制自动化有限公司的浸水式单向走丝电火花线切割机床采用自主研发的Win7 64位编控一体化操作系统GL9,具有丰富的作图和拐角处理功能,独特的双导向器结构,提高了切割时电极丝的稳定性,有效降低加工波纹,提高工件的表面质量。 此外,台湾庆鸿机电工业有限公司也推出了直线电机驱动的WAX43L 单向走丝电火花线切割机床。

浙江三奇机械设备有限公司展出的往复走丝电火花线切割机床,借鉴单向走丝电火花机床的设计理念和制造流程,在床身结构设计、材料及主要零件的选用等方面以机床精度为首要目标,努力提高机床精度及精度保持性,加工精度达±5 μm,使用三年后机床变形误差在0.005 mm 以内。

2.3 电火花微小孔机床

苏州电加工机床研究所有限公司展出了全新设计的SE-WK018 数控电火花微孔机 (图11),采用一体化半封闭设计,刚性高,稳定性好,造型新颖美观,占地面积小。 配置的纳秒级自适应控制脉冲电源, 结合微能量传输技术及良好的抗干扰措施,可实现微细孔和槽的高效加工。 可根据需要,无缝安装模块化的专用转台, 形成五轴数控微孔机,实现空间角度微孔的高精度加工。 机床留有智能扩展接口, 未来可配置机器人或非标自动化上下料设备,组成自动化生产线。

图11 SE-WK018 数控电火花微孔机

苏州亚马森机床有限公司展出的MS-DZ430C穿孔机专为模具的顶针孔加工而设计,放电间隙稳定、一致;MS-DZ435A 具有专家数据库、一键加工、快速穿透、柔性加工及高速加工等功能,最细电极直径 0.1 mm;MS-DC435A(图 12)配置 A、B 数控转台,数控轴闭环控制,适用于加工面高低不一的群孔及旋转体上不同角度的小孔加工。

图12 MS-DC435A 多轴数控电火花小孔机

台湾庆鸿公司也展出了配有电极自动更换装置的H32CA 电火花小孔高速加工机, 能读取线切割机床的加工程序,并在切割起点加工穿丝孔。 建有工艺数据库,只要输入工件厚度、电极损耗等条件,控制器就能自动调出加工参数。

3 3D 打印及激光加工设备

本次展会以模具产业的现代化为背景,以“强链·固链·协同发展”为主题,参展内容涵盖了模具加工、模具材料以及模具设计相关产品。 3D 打印作为一种先进制造技术展出了包括3D 打印设备、3D打印材料和打印服务相关内容, 展出的3D 打印技术和设备主要是面向金属模具制造的激光选区熔化(SLM)工艺。SLM 用金属粉末需要满足球形度高、平均粒径20~50 μm 等方面的要求。 相比传统加工工艺,SLM 工艺无需刀具、模具和复杂工装夹具,直接由三维CAD 数据驱动, 由计算机控制整个加工过程,具有突出的数字化和快速响应特点,特别适合整体化、复杂化和个性化结构的快速定制。 在此次展会中, 展出了一些具有代表性的SLM 打印零件,如造型新颖的汽车轮毂和叶轮类零件(图13)。

图13 SLM 打印的汽车轮毂和叶轮类零件

日本沙迪克公司展出了用于模具制造的3D 高速金属打印机(图14),搭载500 W 的光纤激光器,具备并行模式功能,可以通过高速控制一台激光器来实现多处的同时造型, 配合并行模式的冷却系统,以此达到高速成形的目的。 在现场演示加工过程中, 对比了常规成形和高速模式成形的效果,成形件表面质量良好。 配合公司自行开发制造的NC装置RM4RP,可实现高精度和高表面质量的加工。

图14 LPM325 高速金属打印机

另外, 有很多厂商在会场虽然没有展示设备,但展示了SLM 相关技术和服务,如上海毅速激光科技有限公司、厦门华易迅科技有限公司、中天上材增材制造有限公司、马路科技、上海材料研究所等单位和机构。 在此次展会中,利用SLM 打印随形冷却模具镶块是生产应用的一个热点,上海毅速激光有限公司展示了系列随形冷却模具。 SLM 打印的随形水路模具可以有效地控制模具温度,解决因模具温度偏高导致产品品质不均匀的难题,同时能缩短生产周期、降低成本。 另外,在压铸模具、冲压模具、发泡模具中,SLM 技术也有应用。 由于SLM 技术的独特性,可以实现多孔材料以及多材料打印,相关零件也在此次展会中得到展示。 除了模具材料外,现场还展示了SLM 成形的镍基高温合金零件、铝合金零件和不锈钢零件,为模具企业应用SLM 打开了视野。

4 测量检测设备

近年来,全球制造业有几大发展趋势:极大、极小、高精密和极端条件。 而极小和高精密制造必须由更高精度的加工装备和测量手段来保证。 精密制造也必然需要精密模具,包括光学精密模具、声学精密模具、新能源电池精密模具及航空航天类精密模具等,其尺寸、形状及位置公差日趋严格,部分已达到微米级别甚至更高。 与此同时,计量标准器、高精密轴承、超精密加工及装备、标准齿轮及齿轮量具、精密光学元件的精度要求也不断升级。 同时模具的形状、结构和材料也越来越复杂,常规精度和传统配置的坐标测量机已无法满足此类要求。

在DMC2020 展览会中, 由朗通代理参展的卡尔·蔡司测量系统成为展会亮点。 现场工作人员借助生动的视频和丰富的案例,展示了国际品牌的实力:接触式连续扫描技术、长达150 mm 的碳纤维测针携带能力、DLC 钻石涂层合金、 低温度膨胀系数的非金属光栅尺, 以及高性价比的国产机型——Spectrum 和 Dura Max。

此次DMC2020 展览会的主流测量技术是非接触测量,如三维扫描、拍照测量。 马路科技和思看科技的拍照式、关节臂式、固定式、激光跟踪式、激光扫描式等运用尖端光学三维扫描技术的设备拥有强大的空间检测能力, 例如扫描实物建立CAD 点云数据、逆向工程、快速成型、全产品色差比对、有限元分析数据的捕捉等,都为模具行业的密切深入交流与迅速蓬勃发展提供助力。 图15 所示为检测设备展示场景。

图15 检测设备展示场景

测量产品和装备参展商在展示和推广的场景方面越来越细化。 在本届模具展上主要是针对新产品、新技术或更具有针对性的推广。 除了ZEISS 由代理商参展外,还有形创、海德汉等公司参展,还有新的供应商携新产品、新技术出现。

总体来说,展出的测量设备具有以下特点:

(1)参展产品更专业、更具有针对性,主要是针对模具行业。

(2)由接触测量向非接触测量发展,如拍照、扫描、激光等技术。

(3)前期规划、设计及后期处理软件的应用更加重要,点云处理、逆向设计、虚拟仿真、数模比对、色差比对等。

(4)本次展会为模具计量检测行业同仁搭建了广阔平台,展示了新的理念和针对性的技术、装备,促进了各种检测设备的良性竞争,也让模具制造企业有了更多品牌、更多种类和更多功能的选择。

5 刀具与涂层

DMC2020 吸引了来自国内外的知名刀具公司参展,虽然受到疫情影响,但不乏著名的模具专用刀具公司前来参展,如国外的黛杰、日易晖、OSG、佑能、匠精、MST 等,以及国内的厦门金鹭、哈宇、神钢赛欧、汇颖国际、钢锐精密等刀具企业;同样,众多涂层企业也参展此次展会,如爱恩邦德、吉恒、PVT等。

在刀具材料方面。 国内外各大刀具企业都为高硬度材料加工针对性地做了大量的工作,国外很多刀具企业展出的整体硬质合金铣刀的加工硬度可达70~72HRC,而且既具有良好的寿命,又具有很好的加工表面质量。 国内刀具企业展出的整体硬质合金铣刀也可加工硬度为68HRC 的模具材料, 最具代表性的是厦门金鹭等。 韩国匠精工具展出了采用超微粒子超硬合金 (晶粒度0.2 μm), 在高速切削时,发挥了杰出性能。 采用了抗弯强度高的微粒子超硬合金,使得在进行大进给加工时,实现了铣刀破损的最小化。

立方氮化硼、金刚石刀具在模具行业加工用刀具技术越来越成熟。 主要表现在:

(1)硬加工,以车代磨,大大提高加工效率。

(2)高速切削,高稳定性加工,目前已经大量运用于高速加工。

(3)干式切削、清洁化生产,避免了切削液和传统加工中砂轮尘埃对环境的影响, 可实现清洁切削。

众所周知,刀具结构的创新是模具加工效率和质量提升的重要环节, 在参展的众多刀具展品中,铣削刀具的高效、稳定与高质量加工是本次展会模具加工的主要表现,同时多家企业围绕提质增效展出了新型的刀具结构和技术。

厦门金鹭特种合金有限公司携车削刀具、铣削刀具、孔加工刀具、硬质合金棒材等产品登台亮相,并展示了模具行业、汽车行业典型零件的刀具整体解决方案。 本次展出的QTD+MBA100 精球头刀系列产品可实现汽车覆盖件模具的高精度高效率加工。 展出的SH360 系列高硬钢加工立铣刀(图16)和SHM200 系列小径深加工立铣刀(图17)应用全新一代高硬度涂层技术、 高精密和高稳定磨削技术,同时优化刀具表面质量,提升加工工件表面质量。 展出的GHDS 双螺旋内冷浅孔钻采用双螺旋内冷结构技术,排屑更顺畅;内外刀片受力平衡优化,加工更稳定;内冷孔出水直喷前刀面,冷却更充分;先进的表面处理,消除应力且绿色环保。

图16 SH360 系列立铣刀

图17 SHM200 系列立铣刀

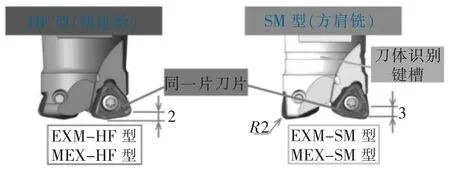

黛杰硬质合金工具公司携最新、最具有科技性的新产品“双魔新干线”亮相DMC2020 展会。 双魔新干线(图18),刀如其名,不仅可以在传统的快进给加工中所向披靡,更打破了传统壁垒,可以在方肩铣削中游刃有余,达到“一刀片二模式”。 轴向切深2 mm、高效率快进给刀体HF 型,与可实现平面、立壁、清根等方肩加工用刀体SM 型共用同一刀片,由此应对极其广泛的加工要求。 同时,“双魔刀片”独特的设计理念诞生出了W 型刀片中史无前例的双面12 刃口刀片, 不仅让用户在刀具管理上更加轻松,而且让刀片物尽其用,减少浪费,体现环保价值。 同时,黛杰还展出了众多高品质、高效益特性的特色刀具,如多功能锪孔加工用“泰勒”平头钻与五心钻,该刀具具有宽螺旋槽设计,排屑更顺畅,让高精度孔加工成为可能;可以在斜面、交叉面、曲面上直接钻孔,有效减少偏摆和毛刺产生,缩短加工工序。 另外,黛杰公司推出的5 轴加工新型刀具——万弧系列刀具,为模具高精度高效率加工带来了最优方案。

图18 双魔新干线

日易晖机械(上海)有限公司是BILZ 中国及大中华区独家总代理,本次展会展出了Preminum Line刀具热装机, 配合TDSC 读卡器和软件实现制造过程和工具管理的工业4.0, 是刀具热装系统中创新的解决方案。 PN 径向浮动刀柄,可用于加工中心和专机的高精度孔的铰削加工;BILZ 径向浮动刀柄,消除了刀具旋转轴心与被加工底孔轴心之间的位置误差,实现了“零”径向切削力,可获得完美的铰孔效果。 而应用于工业机器人的AOCS 自动快换系统,通过驱动轴圆周方向的定位功能,实现不同刀具的交换,实现钻孔、攻丝、研磨、毛刺、清洗、抛光等多业务功能。

瑞士瑞格费克斯(REGO-FIX)展示了PG 冷压刀柄夹持系统,该系统具有最佳径向跳动精度和良好的减震阻尼效果,可以延长刀具的使用寿命。

6 结束语

综上所述,虽然受疫情影响,但本届展会参展的展品仍全面地展示了当今模具制造设备的概貌,为参观者提供了丰富的技术信息和资源,展示了更高端精密加工设备和系统解决方案,这些都将促进模具产品的优化,推动模具制造水平的进步,助力模具行业的提质增效和优化升级。 相信中国作为全球最大的模具制造基地,在优势互补、合作共赢的良好氛围下,定能以创新、融合的理念全面优化升级,实现跨越式的良性发展。