激光钎焊多层金刚石磨粒Ni-Cr合金成形工艺研究

2021-05-07李时春周振红邓朝晖

李时春 周振红 莫 彬 邓朝晖

湖南科技大学智能制造研究院 难加工材料高效精密加工湖南省重点实验室,湘潭, 411201

0 引言

金刚石磨粒与其他磨粒相比,具有高硬度、高强度、强耐磨性、极佳导热性等优异性能[1]。金刚石与金属结合剂组成的超硬磨料砂轮具有把持力强、结合强度高、耐磨性好、成形性能好、能承受较大的磨削压力等优点,广泛应用于硬质合金、钛合金、石材、玻璃、陶瓷等高硬脆性难加工材料的磨削加工[2-3]。 近年来,激光钎焊作为一种先进的砂轮制备工艺被广泛关注。激光束具有高可操作性、高能量密度、加热区域小等优点[4-6]。在激光钎焊金刚石磨粒的过程中,钎焊区域能在短时间内获得较高的钎焊温度,有利于减少因长时间热积累导致的金刚石磨粒损伤,较高的钎焊温度有利于保证磨粒与结合剂有较高的冶金结合强度[7]。

在激光钎焊金刚石砂轮的制备工艺过程中,合金钎料选择(如成分、配比、粒度等参数),工艺参数(如激光功率、扫描速度、光斑直径、离焦量等参数),钎焊层结合界面微结构以及冶金结合强度是研究的重点。激光钎焊多层金属结合剂金刚石砂轮,在具备单层钎焊砂轮优点(如高结合强度及耐磨性等)的同时,还能实现磨粒的自我补充,从而提高砂轮的使用寿命。现有文献主要针对单层金刚石磨粒的钎焊工艺及机理展开研究,包括合金钎料对单层金刚石磨粒的湿润性、金刚石结合界面微结构、金刚石表面损伤及石墨化、工艺参数对单层金刚石与钎料结合状态的影响[7-16],鲜有文献研究多层磨粒的激光钎焊成形工艺。

在多层磨粒激光钎焊过程中,工艺参数的选择影响着钎料、金刚石和基体三者间的结合形态,直接决定多层磨粒激光钎焊成形质量。针对此问题,笔者分别开展了单道、单层、多层金刚石磨粒激光钎焊实验,探究工艺参数对钎焊层成形质量的影响规律,为后续多层磨粒钎焊砂轮的制备及应用提供实验指导及工艺基础。

1 材料和方法

实验选用的人造金刚石的粒度为50/60目,结合剂为平均粒径75 μm的镍铬合金粉末,基体为45钢,尺寸为 50 mm×50 mm×8 mm。镍铬合金粉末与45钢材料成分如表1所示。

表1 镍铬合金粉末与45钢材料成分(质量分数)Tab.1 Chemical compositions of the matrix powderand substrate(mass fraction) %

在激光钎焊实验前,将磨粒、粉末、以及被打磨平整的45钢基体放入有机溶剂中进行超声波清洗并晾干。金刚石磨粒与镍铬合金粉末按质量比1∶7混合均匀,混合后的磨粒与合金粉末预先平铺在45钢基板上,并放置在一个充满氩气、顶部开口的容器中。钎焊采用的激光器为德国 IPG公司生产的型号为YLS-4000-CL的光纤激光器。激光器额定输出功率为4000 W,激光波长为1070 nm。激光束采用芯径为400 μm的光纤传输,采用焦距为150 mm的准直镜和焦距为200 mm的聚焦镜系统聚焦,实测聚焦光斑处能量降到86%时的直径为0.48 mm。激光钎焊实验分为单道钎焊实验、单层钎焊实验、多层钎焊实验。图1为三种激光钎焊实验示意图。

图1 激光钎焊实验示意图Fig.1 Schematic diagram of laser brazing

1.1 单道钎焊

采用4因素4水平L16(44)正交试验方案进行单道钎焊实验,4因素为激光功率P、扫描速度v、光斑直径D和铺粉厚度Z,参数如表2所示。单道钎焊实验结束后,对试样进行切割、打磨,提取截面几何参数(熔宽W)、稀释率ε,采用极差分析法对正交试验结果进行分析,探究P、v、D和Z对单道钎焊成形的影响规律。图2为单道钎焊层结构示意图。基于正交试验结果,分别进行P和v的单因素实验,参数如表3所示,实验后提取试样截面几何参数、分析P和v对单道钎焊成形的影响。

表2 正交试验参数Tab.2 Orthogonal test parameters

稀释率的计算式为

(1)

式中,h为熔深,mm;H为熔高,mm。

图2 单道钎焊层结构示意图Fig.2 Schematic diagram of single track brazing structure

表3 单因素实验工艺参数

1.2 单层钎焊

图3 单层钎焊示意图Fig.3 Schematic diagram of the single layer brazing

图4 单层钎焊结构示意图Fig.4 Schematic diagram of single layer brazing structure

搭接率的计算式如下:

(2)

式中,S为光斑扫描间距,mm。

(3)

(4)

(5)

(6)

钎焊率是对钎焊过程中的粉末收缩率以及多层结构逐层钎焊中钎焊层材料堆积效率的综合表征,同时可指导后续工艺参数的选择。钎焊率

(7)

式中,Lt为钎焊层理论宽度。

1.3 多层激光钎焊

为了实现多层激光钎焊,设计了两层磨粒激光钎焊实验,图5和图6分别为两层钎焊示意图和扫描策略示意图。实验过程中,记录第二层钎焊前粉末层表面与基体间的高度差Z(即第一层铺粉厚度)、第二层钎焊后钎焊层各道的高度Hi以及钎焊层实际宽度L。基于所记录的参数计算出高度均值、高度标准差和总体钎焊率。基于这3个特征量对多层磨粒钎焊层成形质量进行系统评价,并研究工艺参数对钎焊成形的影响规律。

图5 两层钎焊示意图Fig.5 Schematic diagram of two-layer brazing

图6 两层钎焊扫描策略示意图Fig.6 Scanning strategy of two-layer brazing

钎焊层高度平均值计算式见式(3),高度标准差计算式见式(4),总体钎焊率

(8)

式中,ZN为第N层钎焊铺粉后的总体高度,mm。

在两层磨粒的钎焊实验结果基础上,选取合适工艺参数值并采用两种扫描策略,进行三层磨粒的激光钎焊实验。在三层钎焊基础上再进行更多层的钎焊实验。图7所示为多层钎焊同向和逆向两种扫描策略示意图。采用两层钎焊评价方法对多层钎焊层结果进行评价与分析,对比分析不同钎焊条件下钎焊层的成形质量,最终获得表面成形平整、磨粒分布均匀的多层磨粒钎焊层。

图7 多层钎焊扫描策略示意图Fig.7 Scanning strategy of multilayer brazing

2 结果和讨论

2.1 单道正交试验

基于单道正交试验结果的极差分析,得到激光钎焊工艺参数对单道钎焊熔宽与稀释率的影响规律如图8所示,工艺参数对形貌影响的显著性如图9所示。由图8a、图8b可知,钎焊层熔宽与稀释率随着激光功率的增大而增大、随着扫描速度增大而减小;由图8c可知,随着光斑直径的增大,熔宽波动上升,稀释率呈下降趋势;由图8d可知,随着铺粉厚度的增大,稀释率整体呈下降趋势,而熔宽则先增大后减小,且当厚度为0.3 mm时熔宽最大。通常稀释率太高时钎焊能量利用率不高,稀释率太低会减弱结合强度[17]。钎焊过程中,熔宽越大表明成形效率越高。

(a)激光功率对熔宽与稀释率的影响

(b)扫描速度对熔宽与稀释率的影响

(c)光斑直径对熔宽与稀释率的影响

(d)铺粉厚度对熔宽与稀释率的影响图8 激光钎焊工艺参数对单道钎焊熔宽与稀释率的影响Fig.8 Effect of processing parameters on the weld widthand dilution rate of single track brazing

图9 工艺参数对形貌影响的显著性Fig.9 Influential degree of process parameters onthe morphology of brazing layer

图9结果显示,工艺参数对熔宽影响的显著性由大到小是:激光功率,扫描速度,光斑直径,铺粉厚度;工艺参数对稀释率影响的显著性由大到小是:激光功率,扫描速度,铺粉厚度,光斑直径。由此可知,激光功率与扫描速度是影响钎焊成形的重要因素。

2.2 单因素实验

单因素实验钎焊形貌结果如表4所示,工艺参数与熔宽和稀释率的关系如图10所示。随着激光功率的增大,粉末熔合充分,金刚石聚集倾向

表4 单道钎焊层表面形貌和截面形貌Tab.4 Morphology of single-track brazing layer onsurface and section

(a)激光功率对钎焊层形貌的影响

(b)扫描速度对钎焊层形貌的影响图10 激光功率与扫描速度对钎焊层形貌的影响Fig.10 Effect of P/v on the morphology of brazing layer

降低,合金钎料对金刚石的浸润包裹性更好,钎焊层边缘球化减少,整体平整性增强,铺展均匀性升高,单道钎焊层截面的熔宽与稀释率增大。其中,当激光功率为220 W时,粉末球化现象严重,单道钎焊层不连续,钎焊层与基体熔合不充分。随着扫描速度的增大,金刚石聚集倾向提高,合金钎料对金刚石的浸润包裹性下降,边缘球化现象和平整性变化不大,单道钎焊层的熔宽与稀释率减小。对以上现象进行分析,可知钎焊过程中输入能量的大小与成形形貌直接相关。激光功率的增大或扫描速度的下降,使得输入的能量增大,更多材料被加热熔化,因此钎焊时的熔池尺寸更大,金刚石在熔池中更容易分散,熔宽和稀释率增大。钎焊层表面形貌及熔宽数据结果显示,激光功率的变化对钎焊层边缘球化和熔宽的影响更显著。

2.3 单层钎焊

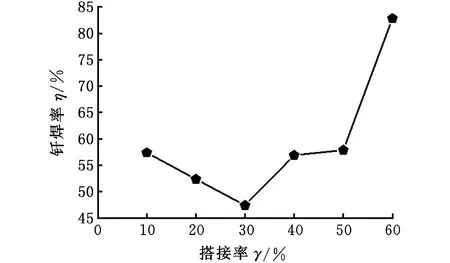

在激光钎焊单道工艺的基础上,选定激光功率P=650 W,扫描速度v=15 mm/s,光斑直径D=1.5 mm,铺粉厚度Z=0.35 mm,搭接率γ为10%,20%,30%,40%,50%,60%,采用往复式扫描方式,进行单层多道激光钎焊实验。

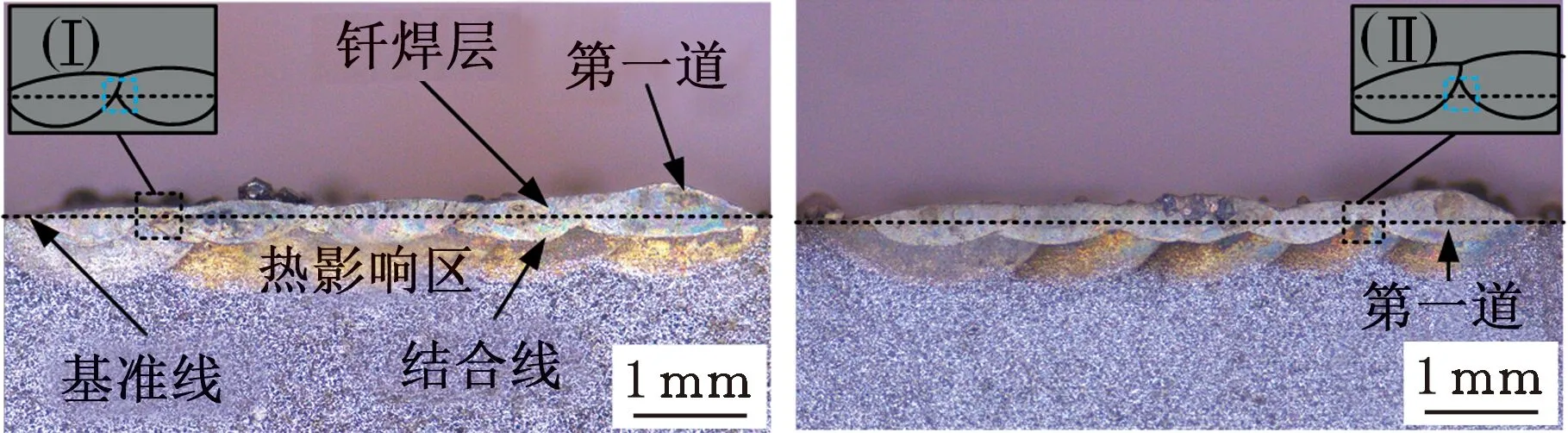

图11所示为分别采用不同搭接率进行激光钎焊所得多道钎焊层截面形貌。多道扫描所得单层钎焊层出现第一道的熔高高于后续道次熔高的现象。随着搭接率的增大,钎焊层整体宽度减小。当搭接率为10%和20%时,如图11中所标记的(Ⅰ)和(Ⅱ),道与道的间距过大,钎焊层出现未与基体完全融合的部分,且道与道之间的搭接处出现熔合线尖角。这将会降低钎焊层的结合强度。当搭接率为60%时,整体钎焊层宽度较小,成形效率较低,且道与道之间的搭接率过大将会导致金刚石受到邻近道的热冲击作用更大,加重金刚石的损伤。

(a)γ=10% (b)γ=20%

(c)γ=30% (d)γ=40%

(e)γ=50% (f)γ=60%图11 激光钎焊单层多道钎焊层截面形貌Fig.11 Morphology of single layer multi track brazing layer section

(a)钎焊层平均高度及其标准差

(b)钎焊层平均深度及其标准差

(c)钎焊层平均稀释率及其标准差

(d)钎焊层钎焊率及其标准差图12 搭接率与钎焊层特征量的关系Fig.12 Relationship between overlapping rate andbrazing layer characteristics

2.4 多层钎焊实验

综合考虑激光钎焊单层实验结果,选定激光功率P=700 W,扫描速度v=15 mm/s,光斑直径D=1.5 mm,搭接率γ=30%,第一层铺粉高度为0.35 mm,进行第一层钎焊。第二层钎焊时,其他工艺参数不变,激光功率从300 W逐次递增至800 W,第二层铺粉后总高为0.7 mm,扫描策略为同向扫描策略。

2.4.1激光功率对钎焊层形貌的影响

图13、图14分别为两层钎焊层的表面和截面形貌。随着第二层激光功率的增大,钎焊层整体表面连续性提高,金刚石堆积现象减弱,合金钎料对金刚石的浸润包裹性提高。原因是:当激光功率较低时,粉末层所吸收热量过低,熔融不充分,球化现象严重,导致钎焊层上表面不连续。金刚石磨粒在钎焊过程中会产生降低能量传递效率的作用,因此,当激光直接照射在上层表面金刚石磨粒的表面时,金刚石底部粉末熔化不充分,合金钎料对金刚石的浸润性降低,熔池对金刚石的拖拽作用减弱,聚集的金刚石不易分散。只有当激光能量足够高时,金刚石周边粉末才能充分熔化,进而实现对金刚石的充分浸润包裹。合金熔池对金刚石的浸润包裹过程中驱使金刚石磨粒分散开,形成更好的钎焊效果。图14所示的两层钎焊层截面形貌显示,第二层钎焊时激光功率为300 W、400 W、500 W时,金刚石存在堆积现象;而功率在600 W以上时,金刚石要更分散,也促使钎焊层表面成形更加连续平整;当第二层钎焊所用功率为700 W时钎焊层具有较好的平整性。

(a)P=300 W (b)P=400 W

(c)P=500 W (d)P=600 W

(e)P=700 W (f)P=800 W图13 两层钎焊表面形貌(其中P是第二层钎焊时的激光功率)Fig.13 Morphology of two-layer brazing surface(where the P is the laser powervalue of the second brazing)

(a)P=300 W (b)P=400 W

(c)P=500 W (d)P=600 W

(e)P=700 W (f)P=800 W图14 两层钎焊截面形貌(其中P是第二层钎焊时的激光功率)Fig.14 Morphology of two-layer brazing section(where the P is the laser powervalue of the second brazing)

(a)钎焊层高度平均值

(b)钎焊层钎焊率图15 激光功率与第二层钎焊层特征量的关系Fig.15 Relationship between laser power and brazedsecond-layer characteristics

从两层钎焊层截面获取钎焊层高度平均值、高度标准差以及总体钎焊率,结果如图15所示。当第二层功率为300 W时,由于能量输入不足,存在大量球化粉末,完全熔化并结合的层厚小,故钎焊率低。当第二层钎焊功率高于300 W时,平均高度及整体钎焊率在0.43 mm~0.49 mm和61.95%~66.73%范围内波动。根据前述单层钎焊结果,第一层钎焊率约为50%,假设每层钎焊率均为50%,则可计算出两层钎焊层总的钎焊率为62.5%。可见实际两层钎焊率与假设条件下计算钎焊率接近。

2.4.2多层钎焊成形性能

在多层磨粒的钎焊过程中,为确保每层钎焊层熔合充分,每层粉末厚度确定为0.35 mm,并假设每一层的钎焊率为50%。所以,第一层钎焊时铺粉高度为0.35 mm;第二层钎焊时铺粉后总高Z=0.525 mm;第三层钎焊时铺粉后总高Z=0.7 mm。每层的钎焊工艺参数相同:激光功率P=700 W,扫描速度v=15 mm/s,光斑直径D=1.5 mm,搭接率γ=30%,分别采用同向和逆向两种扫描策略对不同层进行钎焊实验。

图16所示为选用同向和逆向扫描策略得到的钎焊层截面形貌。由图16可知,两种扫描策略得到的钎焊层整体粉末熔融充分,成形较好,金刚石磨粒与结合剂结合良好。同向扫描策略的钎焊截面形貌显示,第一道次的高度高于后续道次,钎焊层出现中间低、两端高的凹形。逆向扫描策略得到的钎焊层同样显示为凹形,但左右高度接近,中间部位高度差异小、较平整。

(a)同向扫描 (b)逆向扫描图16 两种扫描策略下多层钎焊截面形貌Fig.16 Morphology of multilayer brazing section bytwo scanning strategy

提取上述两种扫描策略获得的三层钎焊层的钎焊效率,结果为同向扫描策略下钎焊层三层总的钎焊率为84%,逆向扫描策略下钎焊层三层总的钎焊率为86.75%。根据假设每层粉末层钎焊率为50%,可计算得到三层钎焊层总体钎焊率假设条件下的计算值为75%,小于实际钎焊率值。结合上述两层钎焊层的钎焊率数据可知,随着层数的增加,总体钎焊率计算值与实际值的误差增大,钎焊率有增大的趋势。原因在于随着层数的增加,参与钎焊成形的金刚石磨粒的总数增多。未将磨粒影响考虑在内的假设钎焊率,随着层数的增加逐渐远离实际值。

基于上述结果,选择逆向扫描策略,扫描道数为10道,进行6层磨粒激光钎焊实验。其中,每层都选用激光功率P=700 W,扫描速度v=15 mm/s,光斑直径D=1.5 mm,搭接率γ=30%。图17所示为6层钎焊层表面与截面形貌。由图可见,钎料对金刚石浸润包裹充分,钎焊层表面呈凹形,左右两端的第一道较高,但中间区域较平整连续,钎焊层整体成形质量好。

(a)表面形貌 (b)截面形貌图17 多层钎焊试块表面形貌与截面形貌Fig.17 Morphology of multilayer brazing surfaceand section

3 结论

(1)在单道钎焊过程中,激光功率与扫描速度是影响钎焊道熔宽和稀释的主要因素。当激光功率增大或扫描速度下降时,粉末熔合充分,熔池宽度增大,金刚石在熔池中更容易分散,合金钎料对金刚石的浸润包裹性更好,整体平整性增强,铺展均匀性提高,激光功率的变化对钎焊层边缘球化和熔宽的影响更显著。

(2)在单层钎焊过程中。钎焊层出现第一道次的熔高高于后续道次熔高的现象。当搭接率太小时,出现道与道之间的未熔合,以及道与道之间的熔合线尖角,不利于钎焊层与基体间的高强度结合。当搭接率太大,钎焊层与基体结合平均熔深较低,且钎焊层总宽小,成形效率低,道与道间距小,增大了金刚石受多次热作用而损伤的风险。综合钎焊层表面和截面成形实验结果,当搭接率为30%~40%时,整体钎焊成形质量相对较好。

(3)在两层钎焊的过程中,随着第二层钎焊所用激光功率的增大,钎焊层表面成形的连续性和平整性提高,金刚石堆积现象减弱,合金钎料对金刚石的浸润包裹性提高。当第二层钎焊功率为700 W时,钎焊层平整性较好、钎焊率较高。随着层数的增加,被包裹的金刚石磨粒数增多,总体钎焊率计算值与实际值的误差增大,钎焊率有增大的趋势。

(4)在多层钎焊的过程中,钎焊层出现中间低、两端高的凹形形态。采用逆向扫描策略,扫描道数为10、固定激光功率为700 W,扫描速度为15 mm/s、光斑直径为1.5 mm、搭接率为30%的条件下,钎焊所得多层结构中,钎料对金刚石浸润包裹充分,钎焊层中间区域平整连续,钎焊层整体成形质量好。