多晶硅发射极晶体管放大系数稳定性研究

2021-05-06

(无锡中微晶园电子有限公司,江苏无锡 214035)

1 引言

多晶硅发射极晶体管(Ploysilicon Emitter Transistor,PET)因其具有诸多优点,如浅结、易与CMOS 工艺兼容、超增益等,目前已成为超大规模半导体集成电路的主要双极型器件。通常认为,多晶硅发射极的多晶硅与硅衬底之间需要一层薄二氧化硅介质层,这样载流子可以从多晶硅发射极隧穿进入硅衬底。二氧化硅层对电子和空穴构成的势垒高度不同,导致了电子和空穴的隧穿几率存在一定的差异,因而有利于提高发射结的注入效率和晶体管的电流放大系数。但当二氧化硅层厚度超过一定值时,则会对隧穿多子的流动产生阻碍作用,引起发射区电阻的增大,降低注入效率和放大系数。因此,获得一致性好、重复性高且满足多晶硅发射极晶体管放大系数要求的二氧化硅界面层的工艺控制至关重要[1-2]。

另一方面,基区与发射区的退火工艺决定了杂质的浓度分布与结深,从而影响了晶体管的电流放大系数,因此确保退火工艺的稳定性也是该工艺的关键控制点。本文针对界面氧化层的控制工艺和退火工艺进行了研究,最终获得了稳定且满足放大系数要求的多晶硅发射极晶体管。

2 多晶硅发射极晶体管工艺优化

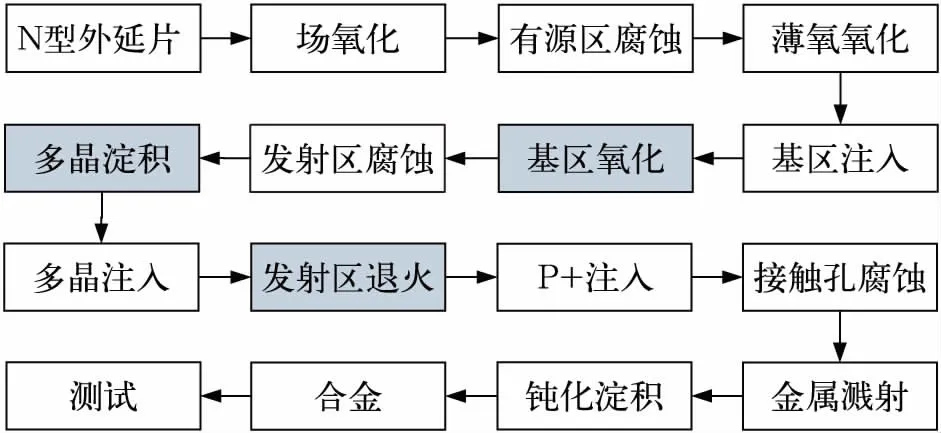

如图1 所示为NPN 型PET 的工艺流程图,其中基区氧化、多晶淀积、发射区退火为该工艺流程的关键控制工序。该NPN 型发射极晶体管的电流放大系数主要受到基区浓度、基区结深、发射区浓度、发射区结深以及多晶-单晶界面的影响。其中基区氧化与发射区退火分别决定着基区与发射区的浓度与结深。多晶-单晶界面层主要通过多晶淀积前的表面处理来控制。

图1 NPN 型PET 的工艺流程图

2.1 界面氧化层的控制

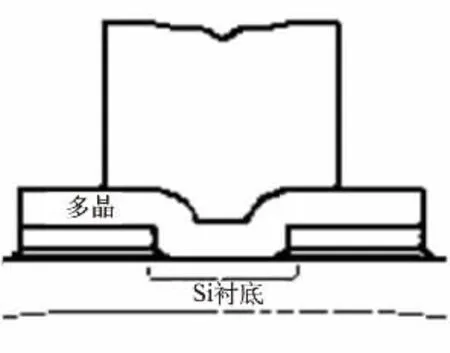

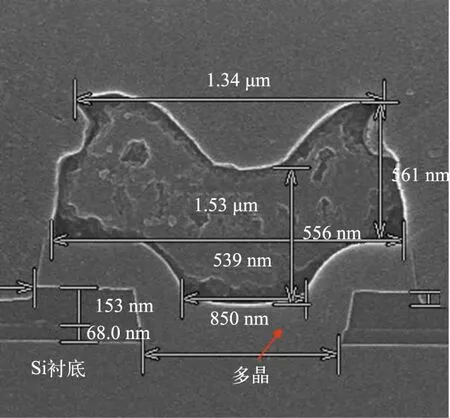

多晶硅发射极的关键工艺是LPCVD 淀积多晶硅前的界面处理过程。常见的处理方法主要分为两类:一类是自然生长的薄氧化层(0.2~2.0 nm),主要是低温下的生长过程,另一类是热生长的薄氧化层(大约1.0~1.5 nm)[1],生长温度一般在700 ℃以上。通过对LPCVD 多晶淀积前的界面处理、多晶硅淀积工艺的优化,可以获得稳定的自然氧化层。图2、3 为实际生产过程中做的NPN 多晶硅发射极晶体管的剖面结构图及SEM 图。

图2 NON 型的PET 结构图

图3 NPN 型多晶硅发射集晶体管SEM 照片

2.1.1 多晶淀积工艺控制

二氧化硅介质层有利于提高PET 的放大系数,但较厚的二氧化硅介质层会导致载流子的输送受阻,串联电阻增加,最终使得发射效率变差。因此,应尽可能减薄界面二氧化硅介质层的厚度。

对于半导体芯片前道制造工艺中的标准RCA 清洗过程,其对表面缺陷的控制必不可少,如减少颗粒,但清洗液中的过氧化氢液体在70~90 ℃的温度下分解产生的氧气分子会与硅表面直接发生化学反应,生成极不稳定的自然氧化层,从而增加氧化层的厚度,严重影响多晶硅界面薄氧化层厚度的稳定性。为了去除这层自然氧化层,需在RCA 清洗工艺后增加一次DHF 清洗过程用于去除生成的自然氧化层[2]。

在DHF 清洗后至淀积多晶硅之间,衬底会在室温下快速形成自然氧化层。目前情况下,对“自然氧化层”的具体成分还不能确定,目前认为自然氧化层是由一些特殊的SiOx构成(x<2)[1],自然氧化层厚度约为0.4~2 nm。为获得更稳定的二氧化硅界面,针对LPCVD 多晶硅的工艺控制如下:

a)提前将LPCVD 悬臂出舟,在硅片HF 清洗并甩干后,以最快的速度装载好硅片;

b)硅片装好后立即进舟,进舟过程中,使用8 L N2对LPCVD 炉管进行吹扫,一方面排出炉管内的空气,另一方面对硅片在进舟过程中进行N2保护;

c)完成进舟后,立即对LPCVD 炉管抽真空,待抽到本底压力2.66 Pa 后开始运行程序,确保硅片甩干后至LPCVD 开始工艺时间控制在15 min 以内;

d)硅片放在LPCVD 的固定舟位,每炉仅做一个舟位,以改善批间一致性。

2.1.2 界面氧化层厚度监控

PET 的多子、少子均通过多晶-单晶界面和多晶硅膜来进行输运,因此,稳定的多晶界面氧化层对HFE 的稳定性有着显著的影响[3-4]。自然生长的界面氧化层在未进行控制的情况下,受LPCVD 的进出舟速率、环境温度与气氛、停滞时间等因素的影响,呈现比较随机的波动[5]。如图4 所示,工艺优化前界面氧化层厚度在0.6~1.6 nm 之间波动,采用2.1.1 所述的工艺控制方案后,其厚度可稳定在0.6~0.8 nm 之间,且具有良好的可重复性。

图4 多晶工艺优化界面氧化层厚度监控

2.2 基区与发射区退火工艺的优化

退火工艺的主要工艺参数有退火温度和退火时间,其中退火温度是控制的关键[6]。通过大量的基础实验,如退火工艺对注入杂质方块电阻的影响,确认如下措施对退火工艺的一致性有较大的改善作用:

a)通过周期性的厚度变化来监控退火温度点的稳定性;

b)退火时炉内放满硅片,以保持炉内气氛稳定;

c)固定工艺舟位,以确保圆片位于一致的恒温区内;

d)降低升降温速率,以避免升降温过程中的热过冲,使热过程更加平稳。

3 结果与讨论

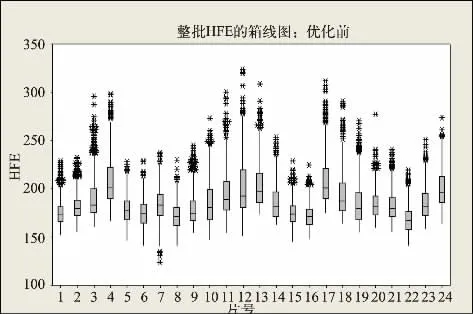

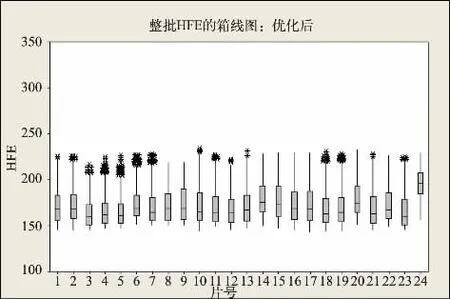

根据上述多晶淀积以及退火工艺的优化,该多晶发射极晶体管的放大系数以及集电极-发射极测试的数据对比如图5~8 所示,图5 与图6 分别为工艺优化前后整批24 片圆片的HFE 的箱线图。

从图5 可以看出,工艺优化前HFE 的片内分布离散性较大,在150~300 之间均有分布,其片内均匀性在30%左右,从整批24 片的情况来看,均值分布在160~210 之间,整体呈轻微的波浪形波动,片间均匀性约12%。图6 为工艺优化后的HFE 箱线图,其片内分布的离散性有明显的改善,从约30%下降至20%;整批24 片的波动情况也有显著改善,片间均匀性从12%下降至9%,同时该产品成品率可提升10%左右。

图5 工艺优化前整批HFE 箱线图

图6 工艺优化后整批HFE 箱线图

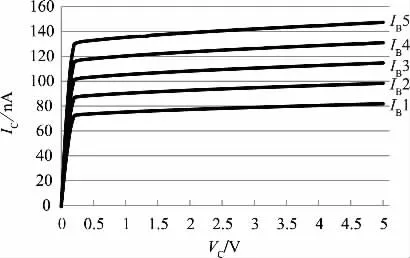

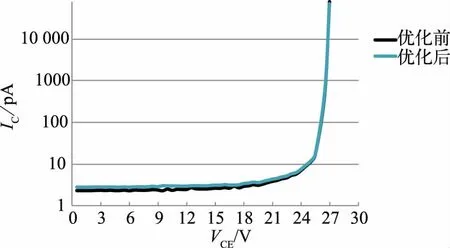

图7 是工艺优化后不同基极电流(IB)下的集电极电流(IC)放大曲线,可以看到IB从70 nA 到135 nA,电流放大系数HFE 变化稳定。图8 是工艺优化前后集电极到发射极VCE击穿电压特性曲线,可以看到击穿前漏电流在pA 量级,且优化前后对击穿电压影响较小,电流放大系数及击穿参数均满足产品性能要求。

图7 优化后器件HFE 特性曲线

图8 优化前后器件BV 特性曲线

4 结论

通过对多晶淀积工艺的控制,获得0.6~0.8 nm 稳定的界面氧化层,同时进一步加强了基区与发射区退火工艺的热稳定性,使多晶硅发射极晶体管HFE 的片内及片间均匀性得到有效改善,提升在线产品的成品率。