扇出型晶圆级封装中圆片翘曲研究

2021-05-06张振越夏鹏程王成迁蒋玉齐

张振越,夏鹏程,王成迁,蒋玉齐

(1.中国电子科技集团公司第58 研究所,江苏无锡 214035;2.无锡中微高科电子有限公司,江苏无锡 214035)

1 引言

随着国内外封装技术的发展,电子封装技术将不断从质量、成本和小型化等方面对产品制定新的更高的要求。扇出型晶圆级封装技术是通过重构圆片的方式将芯片I/O 端口引出,在重构的封装体上形成焊球或凸点终端阵列,其具有更高I/O 数、更小封装尺寸、更好的散热与电气性能等优势。基于扇出型晶圆级封装技术的3D 封装,结合TSV 技术实现IC 集成封装已成为先进封装发展的趋势之一[1]。

圆片翘曲是扇出型晶圆级封装技术面临的关键工艺挑战之一。由于重构圆片中芯片包封材料与芯片材料的热膨胀系数失配,导致重构圆片在温度变化时会出现翘曲现象。翘曲的产生若不进行合理的控制将会严重影响后续工艺的进行。

国内外学者在研究晶圆翘曲的过程中,主要通过有限元仿真软件进行计算,并根据试验结果对仿真模型与仿真方法进行修正。Jia-Shen Lan 等人利用有限元仿真与试验结合的方法,通过采用生死单元技术使得仿真与实测误差在5%以内[2]。CHE 等人利用有限元仿真分析方法从材料选择、结构设计与工艺优化三方面研究翘曲问题,通过加入重力效应得到更精确的仿真结果[3]。CHIU 等人在研究圆片翘曲过程中考虑了材料的粘弹性行为与化学收缩[4]。翘曲方面的理论计算研究主要发展在单颗扇出封装电路或塑封电路中。多数学者采用多层板的板壳翘曲理论进行推导,从而计算单颗封装电路的翘曲值[5-9]。

翘曲方面的理论计算国内外学者多采用经典板桥区理论或应变能法进行推导,本文采用弹性材料力学原理进行理论推导,提出了扇出型晶圆级封装圆片翘曲计算的理论公式,同时针对3 种常见的工程实际问题给出计算模型的变换方式。

2 扇出型晶圆级封装中圆片翘曲理论模型

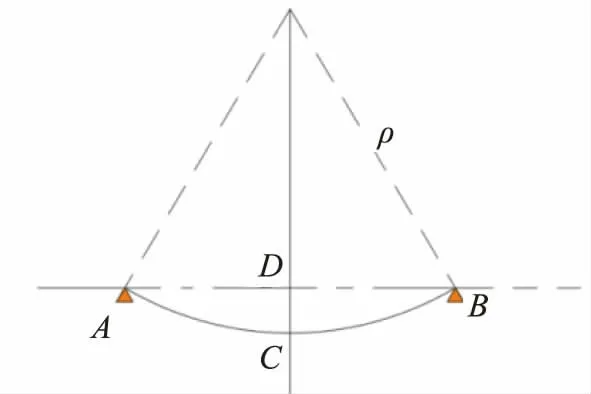

将扇出型晶圆级封装圆片采用双层圆形板模型进行分析,将芯片上方的圆片作为上层板,上层板由EMC 材料组成,下层板由芯片与EMC 共同组成,利用复合材料等效方法将下层板中的芯片与EMC 等效为一种新的材料,如图1 所示。E1、E2分别为上层板与下层板的弹性模量;α1、α2分别为上层板与下层板的热膨胀系数;γ1、γ2分别为上层板与下层板的泊松比;h1、h2分别为上层板与下层板的厚度(即芯片的厚度)。

作用在圆形板上的载荷,对于通过中心并垂直于圆板的轴是对称分布的,则所有与板中心等距离点的挠度是相同的,因此只需要研究一个通过对称轴的径向截面挠度即为圆片的翘曲值。假设圆片的横截面在初始状态下是平面且垂直于轴线,弯曲过程中依然保持平面并与弯曲轴垂直[10]。

图1 晶圆级封装圆片双层圆形板模型

由于α1>α2,在降温过程中,上方圆片收缩量大于下方圆片收缩量,由于实际的圆片上下是牢固结合在一起的,故圆片必然会形成球面状弯曲[11]。作用在上层板(EMC)上的力可以表示为横向剪切力P1和弯矩M1,对于下层板上的力可以表示为横向剪切力P2和弯矩M2。由于无其他外力作用,所有的力应保持平衡,则有:

由于上下层板固连在一起,上下层板在交界面处应具有相同的曲率半径,令圆片弯曲后的曲率半径为ρ,为上层板的抗弯刚度,为下层板的抗弯刚度[12],则有:

带入式(2):

另,降温后晶圆发生翘曲,存在约束条件:上层板与下层板在接触面处径向方向的变化应该相等。则有:

将式(1)与式(5)带入式(6),并化简得:

曲率半径计算得到以后,即可计算圆片的翘曲值。如图2 所示,圆片塑封冷却后呈现凹型,其截面形状即弧ACB,弧ACB 是半径为ρ 的圆弧,即可得到:

图2 双层圆形板的翘曲

令晶圆级封装圆片的直径为l,DC 为所求圆片的翘曲值δ。由于晶圆级封装圆片翘曲值远小于其直径,可以认为BD≈1/2。代入式(9)得:

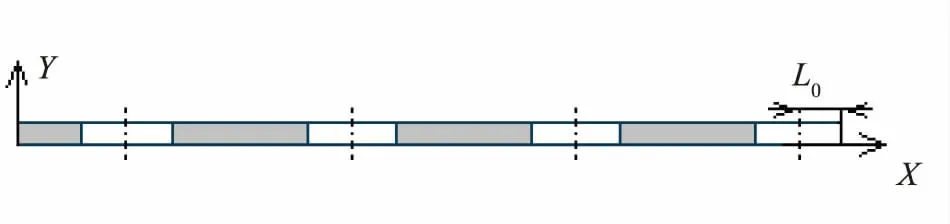

由于翘曲值δ 远小于圆片直径与曲率半径ρ,δ2项可以忽略。同时代入曲率半径计算公式(8)得到晶圆级封装圆片翘曲理论计算公式:

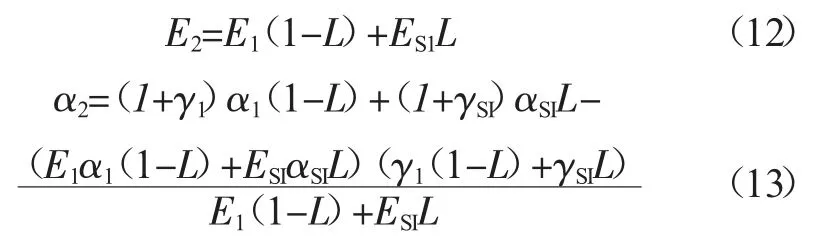

下层板是芯片与EMC 的等效层,其材料参数为径向线膨胀系数与弹性模量。视芯片为纤维材料,EMC 为基体,则圆片直径X 方向材料不连续,法向Y方向材料连续,故其等效材料参数计算公式为[13]:

式中L 为芯片在圆片径向方向占比,如图3 所示。

图3 下层板芯片径向占比示意图

L 的计算方式有两种:

1)对于芯片长宽尺寸与PKG 长宽尺寸采用等比扩大方式的布局方案,令扇出比为μ,扇出比为单颗封装面积与单颗芯片面积之比。

扇出型晶圆级封装工艺是以圆片形式的,而芯片尺寸都是正方形或长方形,为了保障各工序的进行与芯片良率,在圆片最外侧会有预留,则芯片在圆片径向方向占比L 得到以下公式:

2)存在另一部分封装,由于设计的需要,芯片长宽尺寸与PKG 长宽尺寸并不是等比例的,这时候需要得到芯片数量与芯片尺寸才能计算L。

式中,N 为芯片在直径方向的布局数量;L2为芯片尺寸。

3 有限元仿真与测试验证

为了验证上述公式,案例为某芯片进行扇出型晶圆级封装,降温过程为从150 ℃到25 ℃,其结构参数如表1 所示,材料参数如表2 所示。

表1 某芯片扇出型晶圆级封装结构参数

表2 某芯片扇出型晶圆级封装材料参数

将上述结构与材料参数分别代入式(16)、(12)、(13)、(11),根据晶圆级封装圆片翘曲理论计算公式,计算得到圆片翘曲值为2.1022 mm。

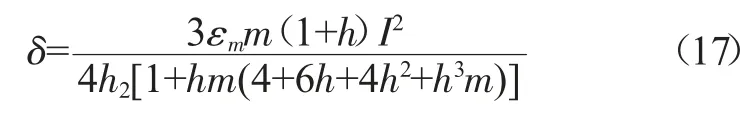

采用有限元仿真ANSYS Workbench 软件对某芯片晶圆级扇出圆片翘曲进行模拟计算,由于整个模型具有对称性,采用1/4 模型进行结构建模,如图4 所示。

图4 某芯片扇出型晶圆级封装结构模型

采用稳态结构模块,参考温度为150 ℃,对模型整体施加25 ℃温度载荷,设置固定点约束为芯片位于圆心处的一点,1/4 模型在X=0 面与Y=0 面设置对称边界条件与位移约束。根据有限元仿真计算,圆片翘曲结果为2.1418 mm,翘曲变形如图5 所示。

图5 某芯片扇出封装仿真翘曲云图

采用Shadow moire 设备测量某芯片扇出型晶圆级封装的圆片翘曲情况,得到测试结果如图6 所示。

图6 Shadow moire 测试结果

理论计算、仿真、测试的结果对比如表3 所示。由于扇出型晶圆级封装工艺中划片、装片、塑封、后固化等存在工艺的误差影响,同时实际生产中很难达到理想的边界条件,故无论是理论计算还是有限元仿真与实测的误差存在是必然的。

表3 理论计算-仿真-测试结果对比

从表3 可以看出,仿真得到翘曲值与理论计算得到的翘曲值非常接近。从误差精度看,有限元仿真与理论计算误差都在10%以内,这是工程上能够接受的误差范围。这也进一步验证了双层圆形板弯曲理论的假设与数学模型能够应用于解释扇出型晶圆级封装中圆片的翘曲问题。

4 扇出型晶圆级封装圆片翘曲公式的工程应用

根据式(11)~(16)可以很明显地发现影响扇出型晶圆级封装圆片翘曲的因素为圆片尺寸(l)、温度变化范围(t-t0)、芯片与EMC 的材料参数(E1、ESI、α1、αSI、γ1、γSI)、芯片径向占比(L)、芯片厚度(h2)、EMC 厚度(h1)。关于材料参数对圆片翘曲的影响,多名学者已经通过有限元仿真与参数化分析技术进行了较为详细的研究。圆片尺寸(l)、温度变化范围(t-t0)由设备能力与工艺决定。

实际工程应用时,由于方案的设计或产品外形尺寸要求,往往出现以下3 种情况。

1)芯片厚度(h2)已定,需要优选满足工艺能力的最佳芯片扇出方案。

对式(11)进行变化:

图7 芯片径向占比对圆片翘曲的影响关系

图7 以芯片厚度为0.3 mm 为例,得到h 与L 对扇出型晶圆级封装圆片翘曲的影响关系,根据设计要求与工艺能力,在图7 中能够对L 与h 进行选型。可见,在厚度方向,芯片的厚度占比越大,翘曲度也越低。同时,在相同硅片厚度比的情况下,芯片的径向占比越大(芯片尺寸不变的情况下,意味着扇出比越小),圆片的翘曲度也越大。

2)封装厚度(h1+h2)已定,需要优选满足工艺能力的最佳芯片扇出方案。

对式(11)进行变化:

图8 芯片径向占比对圆片翘曲的影响关系

图8 以封装厚度为0.7 mm 为例,得到h 与L 对扇出型晶圆级封装圆片翘曲的影响关系,根据设计要求与工艺能力,在图8 中能够对L 与h 进行选型。

3)芯片扇出比(μ)已定,需要优选满足工艺能力的最佳芯片扇出方案。

利用式(15)计算得到芯片径向占比(L),代入式(17)得到圆片翘曲值。

图9 芯片厚度对圆片翘曲的影响关系

图9 以芯片扇出比1.2 为例,得到h2与L 对扇出型晶圆级封装圆片翘曲的影响关系,根据设计要求与工艺能力,在图9 中能够对L 与h 进行选型。

利用扇出型晶圆级封装圆片翘曲计算公式不仅能够针对不同产品快速预测晶圆的翘曲情况,对于扇出型晶圆级封装的设计初期常见的3 个实际工程问题,根据封装厂工艺能力与设计能力要求,选择常用的扇出比、芯片厚度与封装厚度,利用扇出型晶圆级封装圆片翘曲的计算公式,能够更好地完善封装厂扇出型晶圆级封装设计规则。

5 结论

本文基于双层圆形板弯曲理论与复合材料等效方法,提出扇出型晶圆级封装圆片翘曲理论解析表达式。通过一个实际晶圆级封装案例进行理论求解、有限元仿真与测试。结果显示有限元仿真结果与理论计算结果极为接近,同时与测试结果误差在10%以内。

利用该翘曲数学模型,针对常见的3 类工程实际问题,给出了翘曲数学模型的变换方法与应用。本文提出的扇出型晶圆级封装翘曲模型不仅能够快速预测翘曲,而且对于晶圆级封装产品的设计具有一定的指导意义,通过该翘曲模型能够进一步完善扇出型晶圆级封装设计规则,更好地预测与控制圆片的翘曲。