船用节能导管总组定位方法改进

2021-05-06项勋樊冬辉赵永平

项勋,樊冬辉,赵永平

(上海外高桥造船有限公司,上海 200137)

在对节能导管总组定位的生产过程中,原来总组定位时间太长,吊装加复位使用龙门吊的次数较多,严重影响总组生产进程。为了减少节能导管的总组定位时间[1],减少龙门吊的吊装复位次数,对节能导管总组定位方法进行改进。

1 节能导管定位方法

1.1 要点

初始定位安装时,由于其线型复杂,加放了较多的余量,导致定位困难,消耗了大量人力物力,特别是使用龙门吊要经过吊装、复位好几次,增加了作业难度。为此,经过再三分析,决定利用节能导管进厂到安装之间的一段时间,采用仔细测量加预先划清余量后完全修割等前期工作,达到快速定位到位的目的。

1.2 主要性能、技术指标

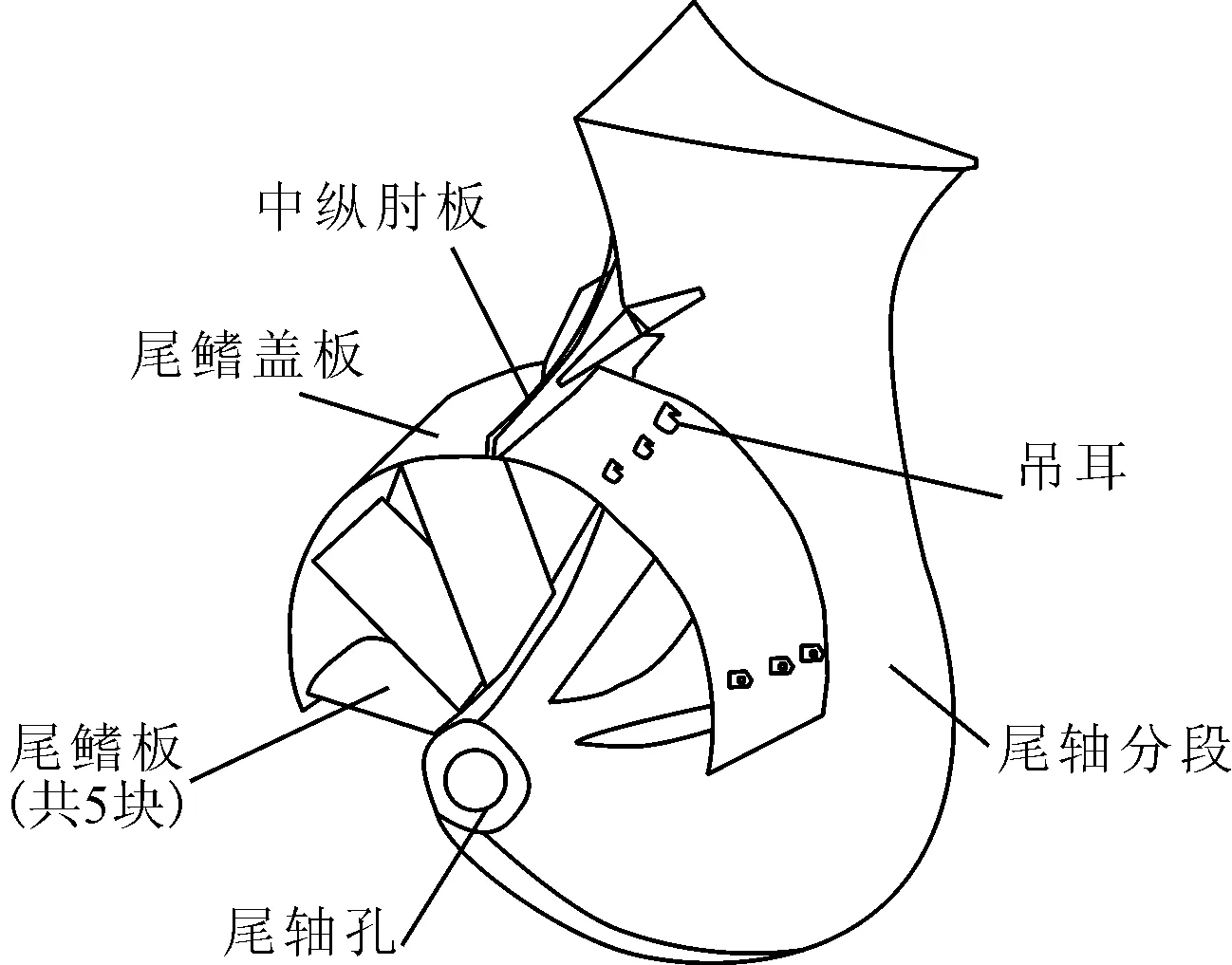

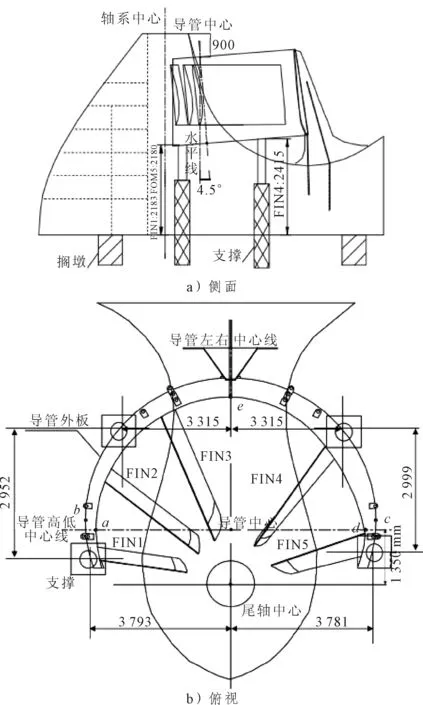

节能导管为半圆筒形结构,导管中心线与水平线成4.5°夹角,向尾倾斜[2],结构名称和结构形式见图1。

图1 节能导管结构形式

1.3 方法

1.3.1 艉轴分段准备

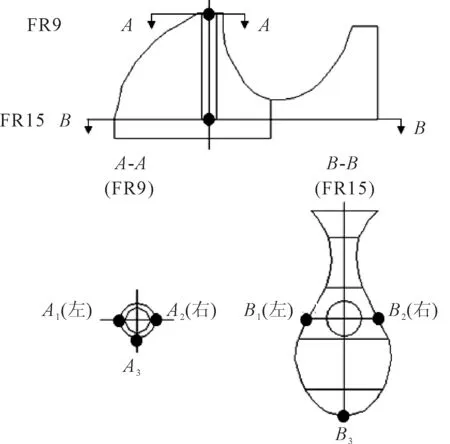

为了确保轴系镗孔的精度,节能导管必须在镗孔前安装电焊结束。根据各肋位线型情况对节能导管上的鳍板进行余量修割,按工艺要求鳍板单边预留150 mm余量。确定艉轴后端面的切削余量后,划出前后位置,并把轴系的上下和左右的中心线划到分段外板上,做好样冲标记,这是后面测量的依据[3]。见图2。

图2 尾轴分段上艉轴中心线标记

1.3.2 前期工作

根据定位工艺找出节能导管上口左右方向上中心点e点,做好样冲标记。根据定位工艺找出节能导管下口尾端高低中心定位基准点a点和d点,做好样冲标记。根据定位工艺找出节能导管下口首端高低中心定位基准点b点和c点,做好样冲标记[4]。

图3 节能导管上中心线标记

1.3.3 定位要求

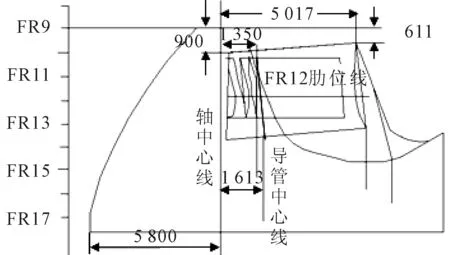

节能导管翻身套入艉轴管,初步定位,使用全站仪以艉轴管尾端面为基准对节能导管首尾进行定位,导管后端面a点d点距离艉轴管理论端面900 mm。e点距离该端面611 mm[3]。见图4。

图4 节能导管上5点和艉轴尾端面之间距离

使用全站仪以艉轴端面上下中心线2个样冲点作为节能导管宽度方向定位基准,先对导管上e点进行中心线偏差定位,后对a、d点进行半宽尺寸定位,a、d点距艉轴中心点3 678 mm。见图5。

图5 节能导管a、b、c、d 4点和艉轴中心线之间距离

节能导管高低方向以艉轴管尾端左右中心线2个样冲点为基准进行定位,导管后端面a点d点距离艉轴管理论中心1 350 mm,导管首端面b点c点距离艉轴管理论中心1 613 mm,e点距离艉轴管理论中心5 017 mm。见图4。

节能导管在定位过程中根据船体尾部结构外形轮廓修割鳍板,同时监控a、b、c、d、e点的定位偏差,实时做出调整。

1.4 定位方法改进及实施效果

1.4.1 初始的定位方法

初始的定位,是按照节能导管的定位工艺,鳍板放150 mm的余量,节能导管进厂后一般不割余量直接吊装总组定位。进行多次的余量修割,多次复位,最终节能导管定位时间非常长,严重影响平台总组生产的节点。

节能导管的总组定位方法,一般采用艉轴分段横舱壁为基准进行卧态定位,然后把节能导管套在尾轴分段的尾轴毂上进行逐步定位、修割、复位等多次作业,才能完成对节能导管的总组安装定位作业。见图6。

图6 节能导管套入时尾轴分段为卧态

节能导管翻身套入艉轴管后,在节能导管下方直接用4根定位支撑固定。这时节能导管的位置高约300 mm,在上面约300 mm,需要多次修割定位才能逐步减少高度和前后位置。见图7。

图7 节能导管刚吊装时状态

第一次测量,保证节能导管左右方向b点和c点的水平,上下方向的4.5°,还要测量e点的偏差。根据鳍板和尾轴分段外板之间的间隙给出第一次余量。

第一次复位,一般要求把e点放对中心位置,左右方向b点和c点放水平,还要把4.5°放对,给出第二次余量。

修割一次,给一次余量,再复位一次,经过5次才能使节能导管到位,用原来的方法定位节能导管需要5 d的时间。定位到位情况见图8,测量数据以某型船为例,见表1。

图8 节能导管定位到位作业现场

表1 某型船节能导管定位数据

1.4.2 现行的定位方法

关于划余量方法,在前面做过的相同船型的节能导管上测量鳍板长度。按照测量所得再加放50~70 mm作为节能导管的余量数据,划出余量线进行切割,这样就相当于节能导管只加放了50~70 mm的余量,减少了在整个定位过程中的修割次数,见图9。

图9 按照原来数据再加放切割余量

定位方法上,定做节能导管专用定位工装[5]托架(见图10);再使用三维调整仪来调整节能导管的中心位置和水平状态,经过不停的测量、修割、移位,3 d左右时间定位到位。比初始节能导管的定位节省了吊装复位次数4次,时间上提前2 d完成定位作业。

图10 使用定位工装托架和三维调整仪进行节能导管定位

2 节能导管定位方法的改进

2.1 节能导管在平台上预划余量方法

首先在110艉轴分段上(和节能导管相贯部分)使用辅助平面法进行划线划出1,2,3,4,5各平面,测量各平面上点(1、2、3、4、5)的三维坐标,记录得到的数据。

其次,调整好节能导管的水平度,用仪器划出1~5点所在平面位置的位置线,见图11。

图11 节能导管在平台上预划余量示意

在节能导管下方的平台上划出节能导管的中心线,划出艉轴分段轴孔中心位置。然后把上面测量的1~5几个平面数据划到地平面上,连接起来形成光顺的曲线,见图12。

图12 划节能导管中心线及辅助平面轮廓线

把地面上各平面轮廓线投影到节能导管上相应的平面剖线上,即1号地平面线投影到节能导管1号平面线上,就能得到各鳍板的精确余量线[6]。

划好余量线以后,切割线方向按照艉轴毂线型方向切割,割好后清除氧化铁,按工艺开好坡口,等待定位吊装。

2.2 定位方法

把切割好余量,开好坡口的节能导管吊装套入艉轴毂。在艉轴分段旁预先安置节能导管定位工装,使节能导管正好放在定位工装上面,定位时使用三维调整仪移位微调。

使用改进后的定位方法一般情况只要做少量修割,用三维调整仪移位一次就到位。只要1 d左右时间就能完成节能导管的定位工作。在某型船上采用了改进方法定位,定位效果良好。

2.3 节能导管定位方法改进前后的比较

表2 节能导管定位各阶段定位数据分析

由表2可见,初始的定位方法吊装时需要撑定位支撑,吊装花的时间长,复位次数多,到位天数多,准备时间少;现行的方法使用了节能导管专用工装,加快了吊装速度,使用三维调整仪,减少了吊装的复位次数,到位时间明显缩短,准备专用工装多花了一些时间;而改进后大大缩短了定位时间。

3 结论

实践证明,提出使用三维调整仪替代龙门吊复位的改进方案及利用总组吊装前的一段时间对艉轴分段的轴毂部分进行截平面放样来确定正确的余量数据的定位方法是切实可行的。关键在于艉轴分段和节能导管截取在同一截平面内,数据要精确无误,严禁产生不必要的误差而导致间隙超标等精度问题的出现。这一改进方法和原始定位方法相比能有效缩短4 d定位时间,并且减少龙门吊4次复位次数,对节能导管定位工艺进行归纳总结,形成一整套标准化工艺,并作为以后节能导管定位的依据,具有一定的推广意义。