超吸水改性棉纤维膜的制备及其性能

2021-04-30谢婉婷刘其海贾振宇朱小花王荣辉

谢婉婷, 刘其海,2,, 贾振宇,2,, 朱小花, 王荣辉

(1. 仲恺农业工程学院 化学化工学院, 广东 广州 510225; 2. 广东维芊科技有限公司, 广东 佛山 528216; 3. 湛江博泰生物化工科技实业有限公司, 广东 湛江 524051)

超吸水纤维具有高吸水能力,能够吸收自身质量几十到几百倍的水,在几秒内即可达到吸水平衡,且吸水后能够承受较高的压力而没有水渗出。超吸水纤维产品多以纤维垫或膜的形式呈现,具有立体网状结构,能更快速地吸收水分,吸水溶胀后可很好地保持形态,不会出现错位或滑动现象,在一次性卫生用品、保鲜材料、过滤和医疗卫生等领域具有广阔的应用前景[1-2]。

有关超吸水纤维材料的研究,美国Camelot Super Absorbents公司、日本东洋纺公司以及英国 TAL公司处于领先地位,并已实现工业化生产[3-4]。我国对超吸水纤维的研究起步较晚,实现商业化的生产并不多,因此,必须加大研发力度。当前超吸水纤维的主要研究方向有2个方面:一是对天然纤维进行物理或化学亲水改性;二是利用高吸水树脂进行溶液纺丝[5]。天然纤维主要依靠物理作用吸水,其吸水后受挤压极易释放,保水性能差。对天然纤维进行化学改性引入羧基等亲水性基团,可提高其吸水性能及保水能力[6-7]。但天然纤维强度及耐碱度低,在改性过程中极易发生变性导致纤维变黄甚至溶解,因此,要获得具有高吸水倍率且形态保存完整的超吸水纤维,还需对纤维的改性方法和羧基取代度做深入探讨[8]。

为获得具有良好吸水性能的超吸水纤维膜,本文以氯乙酸作为改性剂,对碱化处理的棉纤维进行羧甲基改性,并采用溶剂分散法使改性后的纤维均匀分散与铺展形成超吸水纤维膜材料。考察了氯乙酸用量、反应温度、NaOH浓度等制备条件对纤维膜吸水性能的影响,探讨了羧甲基取代度与纤维溶解性之间的关系,以提高纤维膜吸水和保水性能,并使纤维膜保持较好的力学性能。

1 实验部分

1.1 实验材料和仪器

材料:100%脱脂棉,鲁荷械备20140032号,曹县华鲁卫生材料有限公司;一氯乙酸,分析纯,天津市大茂化学试剂厂;异丙醇、氢氧化钠,分析纯,天津市百世化工有限公司;无水乙醇、冰醋酸、氯化钠,分析纯,西陇科学股份有限公司;0.101 2 mol/L硫酸标准溶液,深圳市碳拓科技有限公司。

仪器:DF-101Z型集热式恒温加热磁力搅拌器,河南予华仪器有限公司;高精度电子天平,宁波市天宇衡器有限公司;HIL-450Af型电热恒温干燥箱,广州旭朗机械设备有限公司;E-201F型pH计,上海仪电科学仪器公司;800型离心机,常州市同创实验仪器厂;0.150 mm网筛,浙江上虞市道墟通用纱筛厂;EVO18型扫描电子显微镜,德国蔡司公司;Spectrum100型傅里叶红外光谱仪,美国Perkim-Elmer公司;UltimaIV型X射线衍射仪,日本理学株式会社;TGA2型热重分析仪,瑞士Mettler Toledo公司;CMY6503型电子万能试验机,美特斯深圳工业有限公司。

1.2 超吸水纤维膜的制备

超吸水纤维膜的制备过程如图1所示,主要包括以下5个制备步骤。

图1 超吸水纤维膜制备路线示意图

纤维溶胀:称取4 g棉纤维于烧杯中,加入一定量异丙醇使棉纤维完全浸没,将烧杯用保鲜膜密封后置于磁力搅拌器中,设定温度为30 ℃,恒温放置40 min。

纤维碱化:在上述烧杯中加入32 mL一定质量分数的氢氧化钠溶液,升高温度至45 ℃搅拌30 min,然后静置1 h,使棉纤维与氢氧化钠充分反应获得纤维素钠,反应期间温度保持不变。

取代反应:取一定质量的氯乙酸溶解在10 g的异丙醇中,并缓慢加入烧杯中,调节至一定温度反应8 h后获得改性棉纤维。

纯化处理:将反应后获得的改性棉纤维用冰醋酸调节pH值至7,然后用80%乙醇及无水乙醇洗涤3次,最后置于65 ℃烘箱中烘干。

纤维膜成形:将纯化后的改性纤维放入250 mL去离子水中搅拌至纤维均匀分散,此时部分溶解的改性纤维使溶剂变得黏稠,搅拌使纤维间相互缠绕黏结。将均匀分散的混合物平均倒入3个直径为200 mm的培养皿中,静置约30 min,成膜后放入烘箱中于50 ℃恒温蒸发溶剂,获得吸水纤维膜样品。

1.3 测试与表征

1.3.1 纤维膜羧甲基取代度测试

将纤维膜剪碎磨粉后取0.20 g(精度为0.01 g)溶于80 mL去离子水中,用氢氧化钠调节pH值为8;然后用硫酸滴定溶液至pH值为3.74,滴定终点时记录硫酸用量。按照下式[9]计算超吸水纤维膜的取代度(DDS):

式中:B为样品中羧甲基的含量,mmol/g;C为标准H2SO4溶液的浓度,其值为0.101 2 mol/L;V为所用硫酸溶液的体积,mL;m为超吸水纤维膜的质量,g。

1.3.2 纤维膜吸水性能测试

将纤维膜置于25 ℃,相对湿度为60%的大气环境中停留24 h,然后称取一定质量m1(g)的试样于100 mL去离子水中浸泡24 h确保吸水完全;最后将试样置于孔径为0.150 mm的筛网中隔水30 min,称量纤维膜的质量m2(g)。按照下式[10]计算超吸水纤维膜的吸水倍率:

称取一定质量m3(g)纤维膜置于0.9% NaCl溶液中吸液至饱和,将吸液后的试样放入离心管中,在离心机中以500 r/min的转速离心10 min,离心后弃去上层液体并称取纤维膜质量m4。保水倍率的计算方式[11]可参照吸水倍率公式。

1.3.3 纤维膜力学性能测试

将纤维膜裁剪成10 mm×60 mm的长条,利用电子万能试验机测试其力学性能。测试夹距为40 mm,拉伸速度为10 mm/min。每个样品测试3次,取平均值。

1.3.4 纤维膜化学结构测试

利用傅里叶红外光谱仪测试吸水纤维膜的化学结构。将纤维膜磨粉后与KBr混合压片,设定扫描范围为4 000~500 cm-1,分辨率为 4 cm-1,扫描次数为8。

1.3.5 纤维膜微观结构观察

利用扫描电子显微镜在10 kV的扫描电压下观察纤维膜的表面微观结构。

1.3.6 纤维膜热稳定性测试

利用热重分析仪在N2为保护气,气体流量为50 mL/min,升温速度为10 ℃/min的条件下测试纤维膜在38~600 ℃之间的质量变化。

1.3.7 纤维膜结晶结构测试

利用X射线衍射仪测试纤维膜的晶型结构。测试条件为:CuKβ靶,管电压40 kV,管电流100 mA,扫描2θ范围10°~60°,扫描步长0.01°,扫描速度10 (°)/min。

2 结果与讨论

2.1 纤维膜的结构和性能分析

2.1.1 纤维膜的形貌分析

图2为吸水纤维膜吸水前后的宏观形态图片。由图2(a)可看出,图中白色较深部分是由于停止搅拌后,部分纤维在水中缠绕分散不均匀所导致的,纤维膜厚度在0.30~0.45 mm之间,厚度比较均匀。由图2(b)可看出,纤维膜吸水后纤维膨胀形成水凝胶状,并能保持良好的形态而不溶解。由图2(c)可看出,纤维膜吸水后仍具有一定力学性能,不因吸水饱和后受重力作用而断裂,悬挂时纤维膜上几乎无水滴出,可见纤维膜保水性能良好。

图2 超吸水纤维膜吸水前后实物图

为观察改性前后纤维形态的变化,在棉纤维质量为4 g,氯乙酸质量为6 g,反应温度为70 ℃,反应时间为8 h(后文2.1节均采用该工艺分析),探索不同质量分数处理超吸水纤维膜的结构与其吸水性能的关系,对吸水纤维膜进行扫描电镜分析如图3所示。由图3(a)、(b)可看出:未改性棉纤维具有一定的螺旋度,纤维呈扁平状且表面较平整;改性后纤维表面出现较多大小均匀的螺纹,纤维膨胀圆润,推测在改性处理时,异丙醇及NaOH的处理使纤维膨胀,因此纤维直径变大,同时由于搅拌作用纤维不断旋转导致其表面出现均匀螺纹[12-13],螺纹状有利于增大纤维的比表面积,使纤维吸液量提高的同时也加快了吸液速度。对比图3(b)、(c)可看出,改性纤维成膜后纤维之间相互缠绕黏连,此结构有利于纤维膜在水中保持稳定形态而不溶解。对比图3(c)、(d)可看出,随着NaOH质量分数的增加,纤维膜中纤维间缠绕更紧密,且部分纤维发生坍塌变性形态难以保存完整,可推测NaOH的加入量对纤维膜形态具有一定的影响。

图3 改性前后棉纤维和纤维膜扫描电镜照片(×2 000)

2.1.2 纤维膜化学结构分析

为研究改性前后超吸水纤维膜与棉纤维的化学结构变化,探讨羧基在纤维上的取代情况,利用傅里叶变换红外光谱仪对棉纤维及超吸水纤维膜样品进行结构测试,结果如图4所示。

图4 不同NaOH质量分数处理的超吸水纤维膜红外光谱图

由图 4可知:改性后纤维膜在3 442 cm-1附近—OH的伸缩振动峰有所增强,且随着NaOH质量分数的提高其增强趋势明显,这可能是由羧酸上的羟基数量增加引起的;所有纤维膜在2 897 cm-1附近的红外吸收峰为C—H伸缩振动峰;改性后纤维膜在1 609和1 410 cm-1附近出现吸收峰,其可能为羧酸基团引起的吸收峰,但由于反应引入的是羧甲基基团,因此,与羧酸特征峰不完全重叠,且随着NaOH质量分数的增加,这2个吸收峰均逐渐增强,推测NaOH质量分数的增大有利于羧甲基取代反应的进行,因此,羧基吸收峰强度增大[14]。改性后纤维膜在1 315 cm-1附近出现的吸收峰为羧基的C—O伸缩振动峰,在1 073 cm-1附近出现的吸收峰为C—O—C伸缩振动峰,随着NaOH质量分数的增大,这些吸收峰也逐渐增强。由此可判断,在一定范围内,NaOH质量分数的增加能够一定程度上提高棉纤维的羧甲基取代度[15]。

2.1.3 纤维膜热稳定性分析

不同NaOH质量分数制备的吸水纤维膜的热稳定性测试结果如图5所示。可以看出,未改性棉纤维的质量损失过程分为3个阶段,整个过程质量损失率接近100%,第2阶段质量损失温度在330~370 ℃之间。不同NaOH质量分数改性后纤维膜的质量损失曲线趋势大体一致,质量损失率介于60%~72%之间,其第2阶段质量损失温度在230~340 ℃之间。对比改性前纤维质量损失曲线可发现,改性后纤维膜裂解温度明显降低,纤维热稳定性变差,可能是NaOH处理过程中纤维结晶形态遭到破坏,使纤维结构由有序性向无序性转变所致的。另外也可能是由于反应引入了羧甲基基团,增大了纤维分子间的空间位阻,使纤维空间结构变得更松散,热稳定性有所降低。改性后的吸水纤维膜残碳量相对较大,原因可能为反应中引入的—CH2COOH使纤维中的碳含量增加,因此,最终的热解残碳量增加。

图5 不同NaOH质量分数处理的超吸水纤维膜的热稳定曲线

将各纤维膜样品质量损失数据进行计算,结果如表1所示。可看出,NaOH质量分数的增加对纤维膜初始热解温度的影响不大,但纤维的集中热解温度及总质量损失率随着NaOH质量分数的增加而逐渐降低。推测可能是NaOH处理使纤维结构遭到破坏,纤维结构向无序性变化,热稳定性变差,且NaOH质量分数越大破坏作用越强,导致纤维的热解温度逐渐降低。采用NaOH处理纤维能促进其吸水溶胀,有利于氯乙酸进入纤维分子内部,促使纤维分子与羧甲基基团之间发生接枝反应,使纤维的碳含量增加,且随着NaOH质量分数的增大,羧甲基取代度逐渐升高,纤维碳含量也逐渐增加,所以燃烧后残碳量也逐渐提高。

表1 不同NaOH质量分数处理的超吸水纤维膜的质量损失数据

2.1.4 纤维膜结晶结构分析

超吸水纤维膜的X射线衍射谱图如图6所示。可看出,未改性棉纤维在2θ为23.02°处出现比较尖锐的衍射峰,说明棉纤维具有相对良好的结晶形态[16-17]。观察图6中不同NaOH质量分数改性纤维膜的谱图可发现,纤维膜在20.16°及21.94°处出现宽而缓的弥散衍射峰,而原本出现在棉纤维上的衍射峰消失,说明改性后纤维晶型结构发生显著变化。其原有的结晶衍射峰消失,纤维分子结构向无序化转变,说明改性后纤维趋于非晶态结构,推测纤维接枝了亲水基团后可能形成松散结构,这与纤维热稳定性分析结果一致。

图6 不同NaOH质量分数处理的超吸水纤维膜X射线衍射谱图

2.2 不同处理因素对纤维膜性能的影响

2.2.1 NaOH质量分数的影响

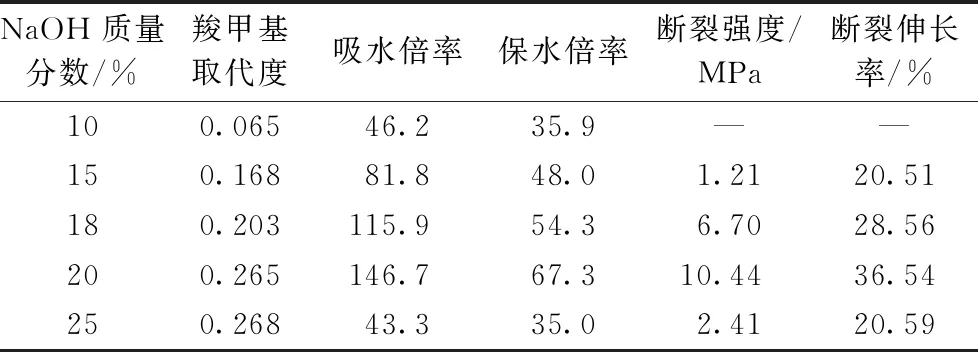

在棉纤维质量为4 g、氯乙酸质量为6 g、反应温度为70 ℃、反应时间为8 h的条件下,对不同NaOH质量分数下制备的改性纤维膜的羧甲基取代度及性能进行测试,结果如表2所示。

表2 不同NaOH质量分数处理对超吸水纤维膜性能的影响

由表2可看出:纤维膜的羧甲基取代度随NaOH质量分数的增大而不断升高,其吸水、保水倍率随取代度的增大而提高,但当纤维膜羧甲基取代度过高时,纤维的吸水性能反而降低;纤维膜的力学性能随NaOH质量分数的增加呈先增加后减小趋势。当NaOH质量分数为10%时,纤维膜的羧甲基取代度仅为0.065,吸水倍率为46.2,保水倍率为35.9,由于羧甲基取代度过低时纤维膜吸水性能差,不能在水中溶胀分散,拉伸性能无法测定,其原因可能为NaOH质量分数过低时,钠离子难以渗透进纤维内部,羟基活化程度低,醚化反应难以发生。随着NaOH质量分数的增加,纤维羧甲基取代度逐渐提高,当NaOH质量分数为20%时,纤维羧甲基取代度为0.265,吸水倍率达146.7,保水倍率达67.3,断裂强度为10.44 MPa,断裂伸长率为36.54%;继续增大NaOH质量分数,纤维膜性能反而下降。这可能是由于NaOH质量分数增加使钠离子水化作用增强,反应时钠离子携带水分子进入纤维内部形成纤维素钠,使纤维葡萄糖单元结构中的羟基活化,同时破坏棉纤维原有的晶型结构,纤维结晶度降低,这有利于氯乙酸进入纤维分子内部,促使醚化反应顺利进行。而NaOH质量分数过高时,体系中的钠离子浓度增加使纤维取代度提高,但取代度过高纤维亲水性加强会导致纤维在水中直接溶解,吸水性能反而降低,此外高质量分数NaOH会破坏纤维结构,使纤维变黄且强度降低,因此当其他条件一定,NaOH质量分数为20%时获得的纤维膜具有较好的性能。

2.2.2 氯乙酸用量的影响

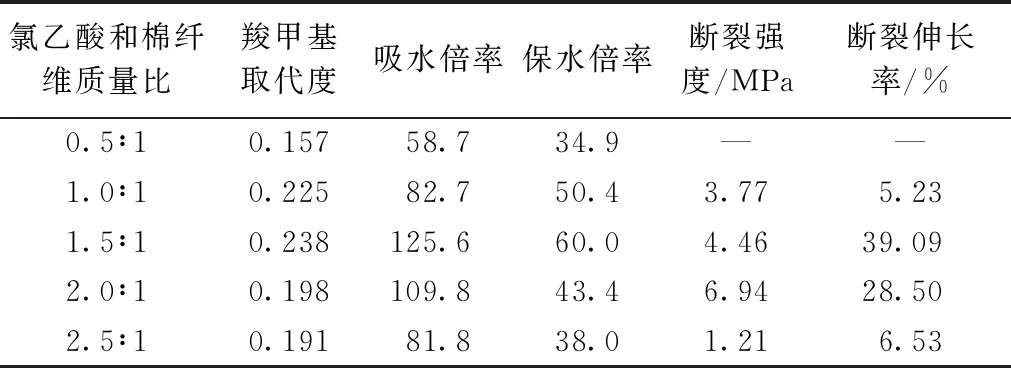

在棉纤维质量为4 g、NaOH质量分数为18%、反应温度为70 ℃、反应时间为8 h的条件下,对不同氯乙酸用量下制备的吸水纤维膜的羧甲基取代度及性能进行测试,结果如表3所示。

表3 不同氯乙酸用量对超吸水纤维膜性能的影响

表3数据显示,纤维膜的羧甲基取代度随氯乙酸用量的增加呈先增加后减小趋势,同时纤维膜吸水性能随取代度变化而变化,二者之间呈正相关关系。氯乙酸用量过低时,分子间的有效碰撞频率低,反应发生概率降低,所得纤维膜羧甲基取代度也较低[18]。在氯乙酸和棉纤维质量比为0.5∶1时,纤维膜羧甲基取代度仅为0.157,吸水倍率为58.7,保水倍率为34.9,此时由于吸水性能过低,纤维不能在水中溶胀及均匀分散,不易制备成膜。当氯乙酸和棉纤维质量比为1.5∶1时,纤维膜的羧甲基取代度为0.238,吸水倍率提升至125.6,保水倍率为60.0,且纤维膜力学性能保持较好。进一步增加氯乙酸用量,纤维膜的羧甲基取代度有减小趋势,可能是氯乙酸用量过高,反应体系中的NaOH迅速被消耗,当氯乙酸用量超过NaOH用量的1.5倍时体系由碱性变成酸性,而纤维素的醚化反应需要在一定的NaOH浓度下才能较好进行,因此,导致羧基取代度降低。另外纤维膜的力学性能也随着氯乙酸用量的增加而呈现先增加后减小趋势,当氯乙酸用量过高时,纤维膜的断裂强度及断裂伸长率均出现较大幅度的降低。可见,当其他条件一定时,氯乙酸和棉纤维质量比为1.5∶1时获得的纤维膜具有较佳性能。

2.2.3 反应温度的影响

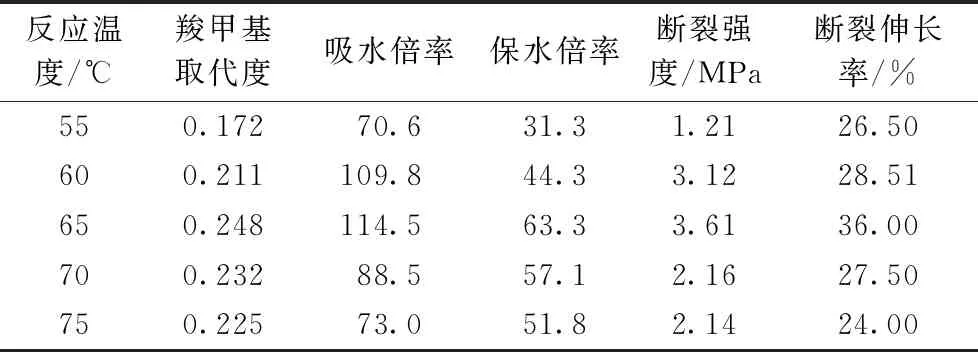

在棉纤维质量为4 g、氯乙酸质量为6 g、NaOH质量分数为18%、反应时间为8 h的条件下,对不同反应温度下制备的改性纤维膜的羧甲基取代度及性能进行测试,结果如表4所示。可看出:纤维膜的羧甲基取代度随反应温度的增加呈先增加后减小趋势,说明纤维膜羧甲基取代度的改变对其吸水、保水性能产生显著影响;纤维膜的力学性能随反应温度的升高也出现先增加后减小趋势。当反应温度为65 ℃时,纤维膜羧甲基取代度为0.248,吸水倍率为114.5,保水倍率为63.3,断裂强度为3.61 MPa,断裂伸长率为36.00%,纤维膜各项性能良好;继续升高反应温度,纤维膜的羧甲基取代度反而下降,其吸水和保水倍率随之降低,且力学性能变差。温度对改性纤维性能的影响,可能是由于一定温度条件可使反应体系内分子内能增加,促进醚化反应的进行,使纤维膜的羧甲基取代度提高,但温度过高时反而会激发其他副反应的发生并使棉纤维变性,从而影响了醚化反应,使产物羧甲基取代度降低,因此,在一定条件下反应温度为65 ℃时能获得性能较佳的吸水纤维膜。

表4 不同反应温度对超吸水纤维膜性能的影响

综上所述,NaOH质量分数、氯乙酸用量及反应温度对超疏水纤维膜性能具有较大影响,在NaOH质量分数为20%、氯乙酸和棉纤维质量比为1.5∶1、反应温度为65 ℃的条件下反应8 h,可获得具有最佳吸水性能的吸水纤维膜。在该最优条件下,吸水纤维膜的羧甲基取代度为0.264,吸水倍率为163.3,保水倍率为73.7,断裂强度为15.35 MPa,断裂伸长率为40.8%。

3 结 论

本文利用氯乙酸及NaOH对棉纤维进行改性制备超吸水纤维膜,研究发现氯乙酸在纤维膜上的接枝取代度随NaOH质量分数的增加而提高,但NaOH质量分数过高会对棉纤维产生较强的破坏作用使之变形,且过高的取代度会导致纤维膜材料因在水中大量溶解而失去吸水强度。吸水纤维在制备成膜过程中,纤维之间通过相互缠绕交联,进一步提高超吸水纤维在水中的稳定性和保水性能。当氯乙酸与棉纤维质量比为1.5∶1,氢氧化钠质量分数为20%,反应温度为65 ℃,反应时间为8 h时,获得超吸水纤维膜吸水倍率为163.3、保水倍率为73.7,断裂强度为15.35 MPa,断裂伸长率为40.8%。本文制备的吸水纤维膜材料具有优异的吸水性能及良好的力学性能,在卫材、工业和农业上有潜在用途。