模拟煤化工废水中二元酚萃取分离萃取剂的筛选与工艺参数优化

2021-04-29李万意刘文昭黄晓兵

李万意,刘文昭,黄晓兵

(北京碧水源科技股份有限公司,北京 102206)

我国水资源日益紧缺,但工业废水的污染依旧严重,其中煤化工废水产生量大,主要特征为高氨氮、高酚值、高COD、高色度、高毒性,还含有大量的悬浮颗粒等,属于高浓度有毒有害难降解的有机工业废水[1-4]。煤化工废水中的酚类化合物包含单元酚和多元酚,其中多元酚又以二元酚为主,目前的处理技术对单元酚去除效果好,而多元酚难去除、可生化性差[5-7],目前还没有比较好的办法。但国家对总酚指标的排放标准要求严格,成为煤化工废水的处理的一个瓶颈。

迄今,还没有专门针对二元酚开展研究,通常采用处理废水中总酚的方法处理二元酚,主要有溶剂萃取法、吸附法、蒸汽脱酚法、乳状液膜分离法、焚烧法、酚醛缩合法、化学氧化法、臭氧氧化法和高级氧化技术等。溶剂萃取脱酚法是目前处理含酚废水的主要方法,将大部分的酚(包括二元酚)从废水中提取脱除后,再对富酚萃取剂进行再生,获得高质量的酚产品和循环萃取剂,已在国内多个企业处理不同体系的含酚废水中应用,并取得了不错的效果,通常采用分配系数高、与水的溶解性小、低毒高效的萃取剂。煤化工废水酚类物质中二元酚毒性更大且更难生物降解,因此研究萃取脱酚过程中强化二元酚的脱除效率意义更大。

本文先确定合适的萃取剂之后,将从废水pH、萃取温度、相比等影响萃取脱酚的因素进行研究,以确定最佳的萃取脱酚工艺条件,为煤化工废水萃取去除酚类物质的工艺流程提供了参考,以作为工业化应用的基础。

1 实验试剂及仪器

1.1 实验试剂

本文中使用的试剂供应商为国药集团化学试剂有限公司,纯度为化学纯。在这项工作中,所有的试剂都没有做进一步纯化,所有实验都使用去离子水和蒸馏水。本文使用的废水为自行制备的模拟废水。配置方法为,在常温下将邻苯二酚、间苯二酚、对苯二酚分别加入蒸馏水中搅拌至药剂完全溶解后,浓度范围均为3000±5 mg/L。

其中OR-1为本单位自行研制,其特征在于,按体积分数包含以下组分:酮类化合物50%~60%,酯类化合物20%~30%,醇类化合物10%~30%。

1.2 实验仪器

本文研究使用的实验仪器设备如表1所示。

表1 主要实验仪器

2 实验装置及工艺流程

2.1 实验装置

本研究中的实验装置如图1所示。

2.2 工艺流程

本研究中的实验工艺流程如图2所示。

图2 萃取工艺流程

3 分析方法

邻/间/对苯二酚的分析方法很多,国内目前尚没有准确成熟的方法可循,过去常采用化学分析法,现国内采用最多的是用气相色谱法和液相色谱法来定量分析,用液相色谱法分析以外标法居多。郭启雷[8]用液相色谱外标法对食品模拟物中邻苯二酚、间苯二酚、对苯二酚进行了测定,夏先伟[9]用气相色谱内标法对邻苯二酚进行了测定。在本实验中采用了高效液相色谱法对模拟废水中的邻/间/对苯二酚进行定量分析,得到了较好的分离和分析效果。

用外标法来分析萃余相中邻/间/对苯二酚的分析条件如下:Agilent 1200高效液相色谱仪,色谱柱为ZORBAX Eclipse XDB-C18,150 x 4.6mm(id),5 μm;流动相为:乙腈-水(30∶70);流速:1 mL/min;检测波长:280 nm;柱温:35℃;进样量:20 μm。

在上述条件下,邻苯二酚、间苯二酚和对苯二酚在8min内有着很好的灵敏度和分离度,图3所示为标准样品在此条件下的色谱图。

图3 邻苯二酚、间苯二酚和对苯二酚的标准液相色谱

根据液相色谱对5个标准样品的测试结果并以苯二酚的峰面积为纵坐标,标准样品的质量浓度为横坐标作标准曲线如图4所示。

图4 二元酚的标准曲线

4 萃取剂的筛选

4.1 理想萃取剂的条件

在萃取实验操作过程中,萃取剂的选择是萃取分离效果和经济性的关键。理想的萃取剂一般需要满足以下几种条件[10-12]:① 分配系数大,萃取饱和量大;② 溶解度小、毒性小和化学稳定性强;③ 易于反萃和回收;④ 经济。

一般情况下,很难找到符合上述所有要求的萃取剂,因而在工业上选择溶剂时需考虑实际情况,满足主要要求,萃取剂的萃取性能和经济性是工业应用时的两个关键因素。

4.2 萃取剂的萃取效率比较和筛选

对于煤化工废水处理的萃取剂,尤其是处理单元酚的萃取剂,国内外有很多的文献都进行了报道。有些也已经在工业上取得了较好的应用,例如二异丙醚[13](DIPE)处理河南义马气化厂的煤气化废水和华南理工大学开发的甲基异丁基甲酮[14](MIBK)处理煤化工废水。但到目前为止,对于处理废水中的二元酚用萃取剂的报道尚少。现对部分萃取剂(酯、酮、醇和醚类)的萃取效率进行了实验研究,结果如表2所示。

表2 不同溶剂的萃取效率 %

从表2中可知,酯类、酮类和醇类溶剂对邻/间/对苯二酚有着较高的萃取率,而煤化工行业传统用萃取剂二异丙醚则效果不佳。综合考虑这几类萃取剂的溶解性、价格和毒性,以及后续处理中萃取剂回收的难易程度,选取OR-1(本单位自行研制)为本研究中的萃取剂,并用目前应用最广泛的甲基异丁基甲酮(MIBK)作为比较。

5 萃取工艺参数的优化

确定了萃取剂和萃取对象的条件下,对煤化工废水中二元酚的去除效果有影响的主要因素有pH值、温度、萃取时间、静置时间、相比和萃取级数。

5.1 pH对萃取率的影响

pH对萃取工艺的影响非常大,它可以改变溶质的溶解度,提高萃取效率。为了保证更高的分配系数,酸性物质应在酸性条件下进行萃取,碱性物质应在碱性条件下进行萃取,但是要注意一点就是pH不宜太高或太低,易腐蚀萃取设备。

煤化工废水的pH通常为8.5~10。在此pH下,大部分的酚类化合物通常以酚离子或酚盐的形式存在,萃取效果不佳[15]。在本研究中,对比了OR-1和MIBK在不同pH下对二元酚萃取效率的影响,如图5所示。萃取条件为:相比为1∶1,萃取温度为293.15 K,萃取时间30 min,静置时间30 min,单级萃取。

图5 OR-1和MIBK在不同pH下对二元酚的影响

从图5中可以看出,在相同的萃取条件下二元酚的萃取率随着pH的增加而降低。当pH大于8时,OR-1和MIBK对二元酚的分配系数急剧下降,而当整个萃取体系在弱酸性时萃取率较高。为了确保有效的萃取性能,应适当调整废水的pH,因此建议将体系的pH设置在6~7。

5.2 温度对萃取率的影响

温度可影响物质之间的相互溶解度,从而影响选择性系数。一般来说,溶剂和溶质的溶解度随温度的降低而降低,有利于萃取过程。升高温度可能导致溶剂损失并增加能量消耗。温度的变化也会改变溶液的物理性质,如粘度,表面张力等。因此,应选择合适的操作温度。本课题研究了不同温度下OR-1和MIBK对二元酚萃取效率的影响,萃取条件为:相比为1∶1,pH为6,萃取时间30 min,静置时间30 min。从图6中可以看出,通过二元酚与溶剂之间氢键的相互作用,OR-1和MIBK的二元酚提取性能得到提高。在低温下的萃取操作是优选的,因为氢键相互作用在低温下相对较强。因此发现OR-1和MIBK提取效率随温度升高如图6所示。从图6中可以看出,提取效果最好为278.15 K,提取效率高于288.15 K。考虑到工业应用和能源消耗,提取温度设定为288.15 K。

5.3 萃取时间对萃取率的影响

萃取过程是一个动态平衡的传质过程。当在水相和有机相之间达到二元酚的萃取平衡时,二元酚的萃取效率最高。萃取时间太短会导致萃取不完全,造成损失,萃取时间太长会导致较高的能耗和浪费时间,很不经济。因此需要选择一个合适的萃取时间,即经济又不会导致处理周期延长。本文研究了二元酚的萃取率在不同萃取时间下的影响(如图7所示),萃取条件:相比为1∶1,pH为6,温度288.15 K,静置时间30 min。

图6 OR-1和MIBK在不同温度下对二元酚的影响

图7 OR-1和MIBK在不同萃取时间下对二元酚的影响

从图7中可以看出,萃取效率随着萃取时间的延长在0~10 min内迅速增加,并且10~20 min的时间内萃取率依旧在缓慢增加,在20 min后基本保持不变达到萃取平衡。然而,当萃取时间超过50 min时出现了乳化现象,影响后续的静置分层,并且乳化层处理难度大。因此在进行萃取实验时将萃取时间设置在30 min左右。

5.4 静置时间对萃取率的影响

在一定的萃取时间后,水相和有机相中二元酚的浓度趋于恒定,由于水相和有机相之间的密度差通过静置或离心效应将产生分层。因此,密度是选择溶剂时需要考虑的重要因素,MIBK和OR-1的密度如表3所示。选择适当的静置时间,不仅可以使二元酚尽可能多地进入有机相,并缩短整个萃取过程的时间。该试验中,静置时间对提取效率的影响如图8所示,萃取条件:相比为1∶1,pH为6,温度288.15 K,静置时间30 min。

表3 MIBK和OR-1的密度

图8 OR-1和MIBK在不同静置时间下对二元酚的影响

5.5 相比对萃取率的影响

相比R(反应液与有机相体积之比,A/O)是萃取过程中重要的工艺参数。它影响萃余相中二元酚的浓度、萃取级数和溶剂回收的能量消耗。通常,萃取级数和萃余相中二元酚的浓度随着相比R的增加而降低,回收溶剂的能耗也将增加,因此,相比是影响二元酚萃取效率的一个重要的因素,合适的相比不仅关系到后续过程溶剂回收的能耗,也影响整个萃取体系的经济效益。图9所示为相比对二元酚萃取效率的影响,萃取条件为:pH为6,温度288.15 K,时间30 min,静置时间30 min。从图中可以看出,当相比(A/O)上升时,萃取效率逐渐降低,但相比A / O=1∶1时有着较好的萃取效率和分离效果。但为了提高溶剂的利用率和萃取效率,在工业生产中通常采用多级逆流萃取。

图9 OR-1和MIBK在不同相比下对二元酚的影响

6 溶剂的溶解度比较

对于萃取实验而言,如果萃取剂在水中的溶解度较大不仅会造成溶剂的损失也会引起萃余液化学需氧量(COD)的增大,给后续的处理带来困难,升高二次污染。表4所示为OR-1和MIBK在298.15 K时的溶解度。本实验研究了MIBK和OR-1在298.15 K时和高纯水萃取后萃余液的COD,如图10所示。

表4 OR-1和MIBK的298.15 K溶解度 g/100 g

图10 萃余相的化学需氧量

相比之下,MIBK在水中的溶解度非常大,萃余液的COD也较高,三级逆流萃取后萃取率可达99%以上。总的来说,OR-1比MIBK更适合从煤化工废水中去除二元酚。从上述实验和分析,选择OR-1作为煤化工废水处理的萃取剂对工艺条件的进一步研究表明,当pH在6~7时,温度范围为278.15~298.15,溶剂比(水相/有机相)为1∶1~2∶1,废水中的二元酚可以从2 977 mg/L降至约250 mg/L,三级逆流萃取后小于30 mg/L。

7 萃取体系热力学数据的计算

为了进一步探究OR-1和MIBK萃取的过程,计算了萃取体系中热力学的数据,通过Van’t Hoff[16]方程来计算萃取过程中的焓变。公式表达如下:

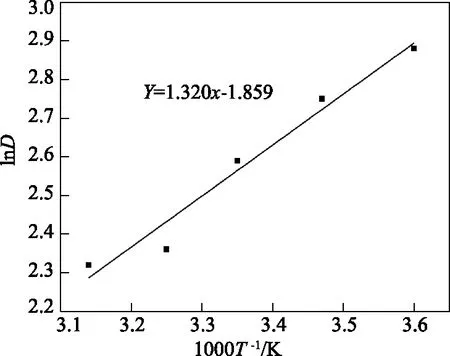

以OR-1萃取邻苯二酚为例,从公式中可以看出邻苯二酚萃取过程的焓变(ΔH)可以通过对lnD和1000/T拟合出来的斜率得到。根据实验的萃取数据可以得到不同温度下的lnD,分别以lnD为横坐标,1000/T为纵坐标作图,并对lnD和1000/T的关系曲线做线性回归,如图11所示。从图11可以看到线性回归方程得到直线的斜率为1.320。

图11 lnD与1000/T的拟合曲线(RO-1萃取邻苯二酚)

在298.15 K时的标准吉布斯自由能ΔG和熵变ΔS的表达公式分别如下:

ΔG=-RTlnD

(3)

ΔG=ΔH-TΔS

(4)

从上公式可算得:ΔH=-10.97 kJ/mol,ΔG=-6.42 kJ/mol,ΔS=-15.26 J/mol。同理可得到OR-1对间苯二酚、对苯二酚的线性回归方程以及MIBK对邻苯二酚、间苯二酚和对苯二酚的线性回归方程如图12~图16所示,并求得OR-1对间苯二酚的ΔH=-12.47 kJ/mol,ΔG=-6.37 kJ/mol,ΔS=-15.32 J/mol;OR-1对对苯二酚的ΔH=-9.08 kJ/mol,ΔG=-5.33 kJ/mol,ΔS=12.58 J/mol;MIBK对邻苯二酚的ΔH=-10.13 kJ/mol,ΔG=-7.63 kJ/mol,ΔS=-8.39 J/mol;MIBK对间苯二酚的ΔH=-10.74 kJ/mol,ΔG=-7.09 kJ/mol,ΔS=-12.24 J/mol;MIBK对对苯二酚的ΔH=-9.56 kJ/mol,ΔG=-6.42 kJ/mol,ΔS=-10.83 J/mol;由此可见,OR-1和MIBK萃取二元酚是一个放热并且自发进行的过程,温度的升高不利于二元酚的萃取。

图12 lnD与1000/T的拟合曲线(RO-1萃取间苯二酚)

图13 lnD与1000/T的拟合曲线(RO-1萃取对苯二酚)

图14 lnD与1000/T的拟合曲线(MIBK萃取邻苯二酚)

图15 lnD与1000/T的拟合曲线(MIBK萃取间苯二酚)

图16 lnD与1000/T的拟合曲线(MIBK萃取对苯二酚)

8 结 论

(1)在酸性或者中性的条件下pH的变化对二元酚的萃取率影响不大,当溶液的pH继续增加,萃取率会出现明显的下降趋势,说明二元酚是以分子形式被萃取到有机相的,萃取过程中最好保持在弱酸性。

(2)OR-1和MIBK萃取二元酚的平衡分配系数随着温度的升高而降低。

(3)OR-1和MIBK萃取二元酚是一个放热并且自发进行的过程,温度的升高不利于二元酚的萃取。