煤样清洗模糊PID的控制系统设计

2021-04-29司呈鑫

罗 杰,李 岩,司呈鑫

(1.新疆维吾尔自治区煤炭煤层气测试研究所,新疆 乌鲁木齐 830000;2.新疆大学机械工程学院,新疆 乌鲁木齐 830008)

煤炭质量的检测对后续的加工生产有着非常重要的意义。一般的检测方式是采样、化学浮选、清洗煤样以及最后的检测[1]。在这个过程中,煤样清洗的干净与否对于后续的检测结果有着很大的影响。而目前多数采用的方法依然为人工清洗煤样,这种凭经验判断是否清洗干净的方式制约着检测行业的发展,因此自动化的煤样清洗设备就起到了重要的作用。

自动化的煤样清洗即通过机器设备对化学浮选过后的煤样进行高温蒸馏水的清洗,在此过程中产生的氯化物浮于液体表面,对此反应物的多次排出以及通过浊度计的检测确定清洗过程是否完成。在清洗的过程中需要对水位进行控制以确保浮沫能够顺利排出,传统的液位控制方法是通过PID调节水位的高度,为了保证控制效果的精确性,一般是通过固定的几种方法对PID参数进行离线调整。但是由于实际环境复杂,设备形状以及注水过程的影响,水位控制具有非线性、滞后性等特点,传统PID对此类控制效果不佳,而模糊控制[2-4]对于非线性系统有着较优的控制效果。西南交通大学的张文娟[5]等人针对铝杆连铸连轧生产过程中结晶器铝水液位波动影响铸坯质量的问题对结晶器液位进行模糊PID控制,仿真结果显示模糊PID相比于传统PID对于结晶器的液位控制更有优越性。林宝全[6]等使用模糊PID算法对液位控制进行分析,结果表明模糊PID比传统PID控制效果好。因此,考虑到模糊控制的优越性,本文结合模糊控制与PID控制,运用模糊控制对PID参数进行实时调整,实现煤样清洗设备水位的自动控制。

1 控制系统总体结构

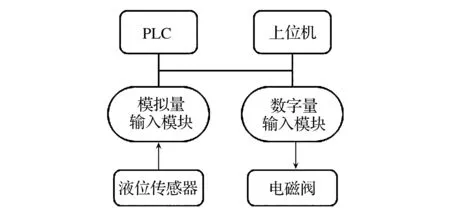

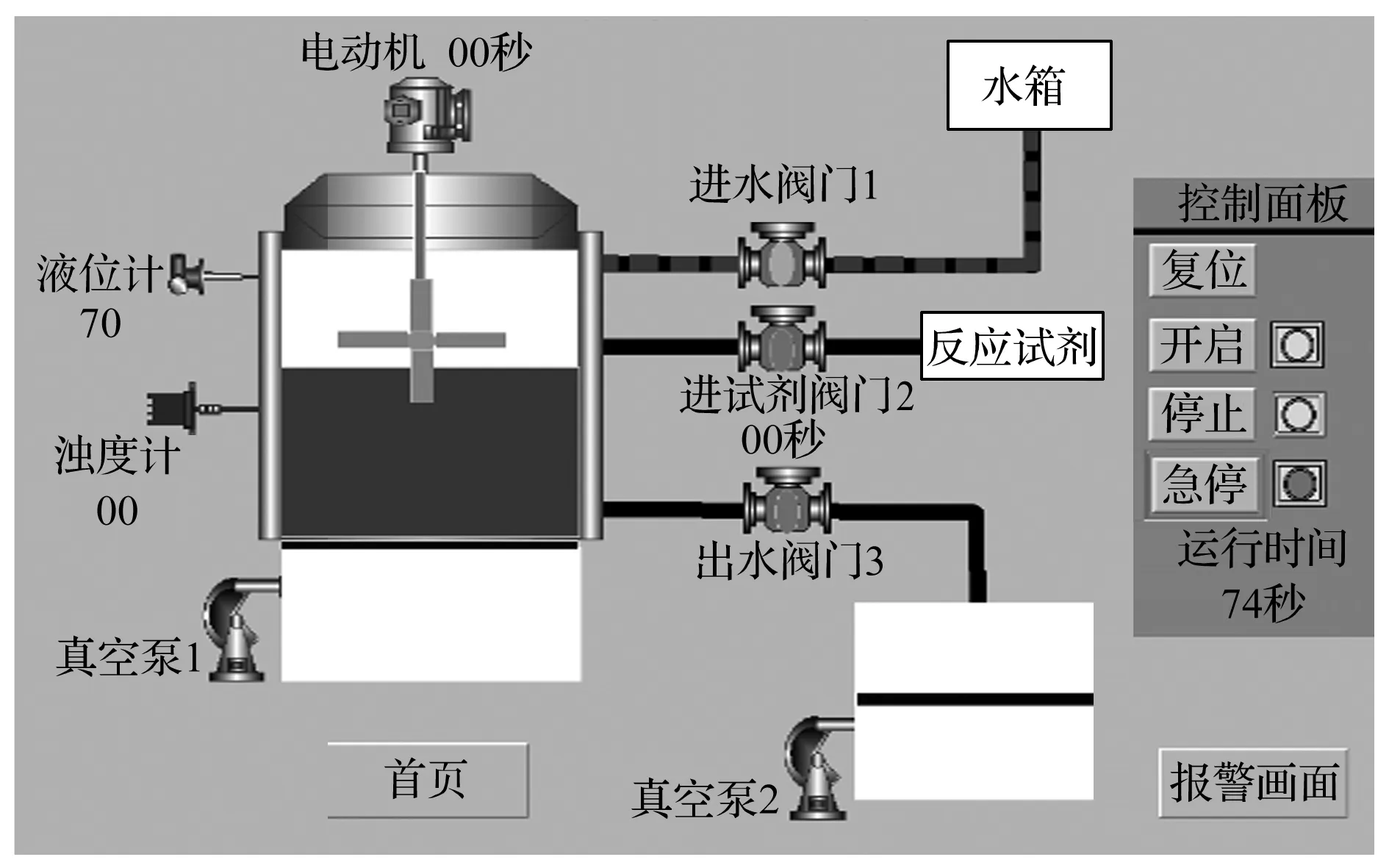

该系统由PLC、模拟量输入模块、上位机、液位传感器等部分组成。PLC选用的是西门子S7-200[7]系列CPU,该CUP自带模拟量输入模块,满足设计要求。系统的工作过程如图1所示。首先在上位机上设定水位后,系统开始工作。S7-200CUP通过模拟量输入模块读取箱体内液位的高度,通过与设定的液位进行比较,实时对电磁阀门进行调节,改变其进水量,进而实现液位控制。

图1 控制系统结构

2 煤样设备水位模糊PID控制

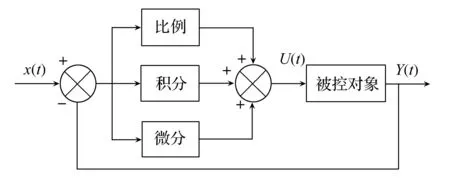

传统PID控制一般包括3个环节:比例环节、积分环节以及微分环节。通过对比例参数KP,积分参数KI以及微分参数Kd3个参数的调整,来实现整个控制过程。对这3个参数调节的结果直接影响着控制系统的响应情况以及稳定性。数学公式如(1)所示,其中u(t)代表着系统输出,e(t)表示为偏差。

PID控制是工业控制中使用最为频繁的控制算法,以鲁棒性强,可靠性高,结构简单等优势著称,它的结构如图2所示。PID控制在线性系统中控制效果比较好,但由于实际对象通常具有非线性、时变不确定性、强干扰等特性,再只使用PID进行控制就很难达到理想的效果。

图2 PID控制结构

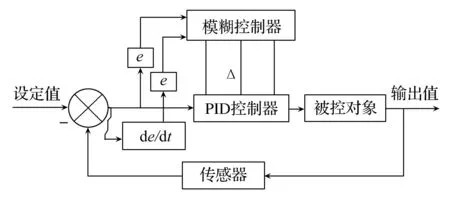

煤样清洗设备水位控制过程具有一定的非线性和滞后性,实际情况又会有很多其他的干扰因素,传统PID很难达到精确的控制。而且PID参数的调整无法实时应用,需要离线对因外部环境变化而引起的不精确的控制进行调整。模糊控制具有不依赖被控对象模型以及较强的鲁棒性等优势,而且对于非线性系统具有较优的控制效果。因此,在使用PID控制的基础上结合模糊控制算法,提出了基于模糊PID的煤样清洗设备液位控制算法。算法原理如图3所示。

图3 煤样清洗液位模糊PID控制算法原理

当系统采集到设备实时水位后,通过运算得到与设定水位误差以及误差变化率,并将其输入到模糊控制器中,利用模糊规则进行模糊推理,进而获得ΔKP,ΔKI和ΔKd3者的模糊控制表,通过模糊控制表中3个参数的具体数值,利用公式(2)所建立的关系进一步得到已更新过的新的PID控制器参数KP,KI,KD。

KP=KP0+ΔKP

KI=KI0+ΔKI

Kd=KD0+ΔKD

(2)

式中:KP0、KI0、KD0是PID控制器的初始参数,KP,KI,KD是更新后参数,ΔKP、ΔKI、ΔKD是模糊推理得到的增量。

3 程序设计

3.1 模糊PID控制算法设计

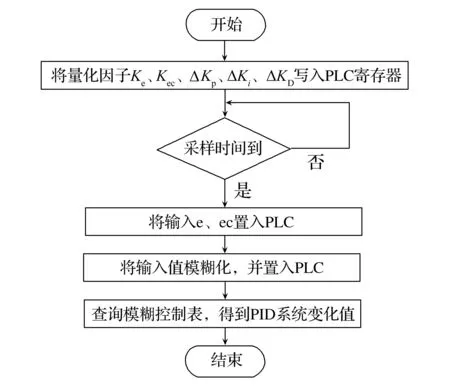

系统以PLC控制为基础,基于PLC来实现的模糊PID算法程序设计。它主要包括3部分,对输入量的模糊化,对离线式模糊控制查询表的程序输入以及对PID参数的程序输出。图4即为模糊PID控制程序流程。

图4 模糊PID控制程序流程

(1)输入量的模糊化程序设计。设定液位偏差“e”和液位偏差变化率“ec”的基本论域分别为[-1,1]和[-0.6,0.6],模糊论域量化为{-3,-2,-1,0,1,2,3},模糊子集为{NB,NM,SN,ZO,PS,PM,PB},它们分别代表负大、负中、负小、中性、正小、正中、正大。

(2)离线式查询表输入程序设计。利用MATLAB中模糊逻辑工具箱进行模糊推理,通过模糊推理可得到对于不同液位偏差e和液位偏差变化率ec下,ΔKP、ΔKI、ΔKD的3个离线模糊控制查询表[8-10]。然后将获得的数据依次输入到PLC的数据寄存器中。

(3) PID参数输出程序设计。通过得到的ΔKP、ΔKI、ΔKD3个参数值,将其代入到公式(2),即得到整定后的PID参数KP、KI、KD。

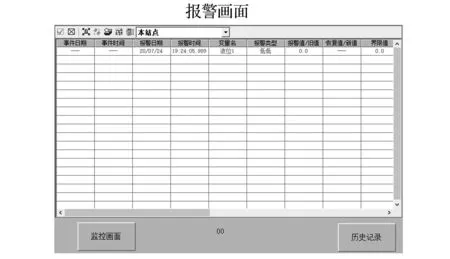

3.2 上位机程序设计

上位机采用组态王进行程序的编制,通过其软件所具有的状态检测,远程控制以及报警等功能实现煤样清洗以及水位控制等监控。该系统组态由液位控制模块、浊度控制模块、电机运转控制模块和报警模块构成,监控系统界面如图5所示。通过对液位控制系统相关模块的控制可进一步实现对液位的控制,运用如图6所示的报警界面可对液位高度进行监控,保障设备运行稳定。

图5 监控系统界面

图6 报警界面

4 仿真模型及分析

4.1 仿真模型的建立

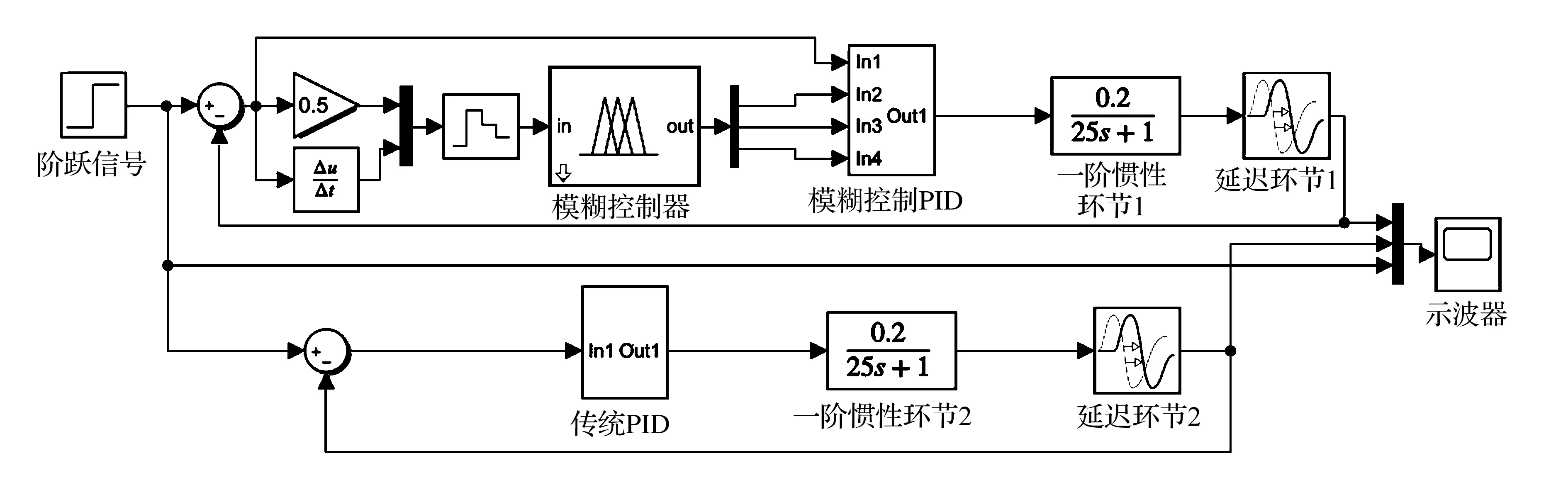

通过对煤样水位控制过程的分析建立其仿真模型,通过对仿真结果的分析进一步判定系统的稳定性好坏以及响应速度的快慢,仿真模型可以通过Matlab/Simulink软件进行建立。一般控制系统的仿真主要包括建立数学模型,求取传递函数以及进行系统仿真等步骤,液位控制过程具有非线性的特点,可用一阶惯性环节作为其数学模型,考虑到滞后性的影响,最终的数学模型表达式如(3)所示。

式中:K表示稳态增益;T表示惯性常数;τ表示为滞后时间。

运用Simulink软件搭建仿真模型,如图7所示。考虑到模糊PID控制和传统PID控制效果不同,特对此进行了两者的对比,便于获得最直观的效果。

图7 Simulink仿真模型

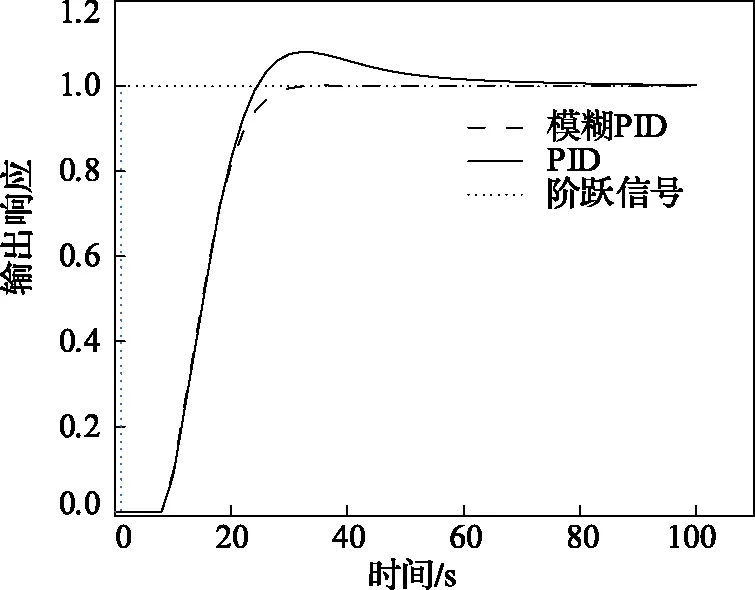

4.2 仿真分析及结果

图8表示的为最终的仿真结果,此仿真输入信号为阶跃信号,3种不同的线型分别代表单位阶跃信号、PID的响应曲线以及模糊PID响应曲线。从图8可以看出,传统PID煤样清洗液位控制系统阶跃响应的调节时间相比于模糊PID煤样清洗液位控制系统阶跃响应的调节时间长了约33 ds,超调量比模糊PID的响应曲线高约为8.1%,上升时间比模糊PID响应曲线快约为6 s。由此可得,与传统PID控制比较,模糊PID煤样清洗液位控制系统超调量更小、调节时间更短,具有更加优秀的控制效果。

图8 仿真结果

5 结 语

(1)针对煤样清洗液位控制具有多变性、非线性和滞后性等特点,以PLC硬件为基础设计了基于模糊PID的煤样清洗液位控制系统,并进行上位机等相关程序界面的设置,实现了对煤样清洗过程中的液位的自动控制。

(2)对比传统PID控制算法,模糊PID控制调节时间短、超调量小,效果更加明显。