降低浮选药剂耗量的可行性探索与实践

2021-04-29尹艳

尹 艳

(淮北矿业股份有限公司 临涣选煤厂,安徽 淮北 235141)

浮选是选煤生产的重要环节,直接关系着精煤质量和产率,关系着选煤厂效益。随着选煤新工艺、新技术、新设备的不断发展,临涣选煤厂西区原设计的浮选生产工艺、管理模式,已不能适应智能高效生产要求,需要进一步优化,以解决现存的诸多问题,达到效率效益最大化的目的。临涣选煤厂西区选煤车间承担着全厂近2/3的入洗量,选煤成本主要集中在浮选药剂、磁铁矿粉等大宗材料上,浮选药剂的消耗对选煤成本有着较大的影响。控制和降低浮选药耗,有利于降低选煤生产成本,进而提高经济效益。选煤厂自行开发了浮选自动加药系统,同时实施深锥补水管、高效弧形筛、雾化器等技术改造措施,以达到降低浮选药耗的目的。

1 浮选自动加药系统设计

选煤厂原浮选加药为人工手动控制,系统在开机或换煤时,至少30 min才能调节稳定;手动控制加药量难以精确,易造成药剂浪费。

1.1 加药控制原理

根据药剂输出量经过微分、积分和比例按照一定的线性组合构成控制量,这个输出量就是反馈值,没有闭环的反馈则无法控制每个管路的具体流量,所以单个系统反馈值要形成闭环,不断进行循环过程,从而实现精密计量并进行跟踪。

1.2 加药控制策略

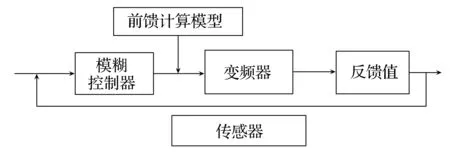

在系统实施过程中采用前馈—反馈控制策略,用前馈控制来给定一个加药量,作为前提判断,再用反馈控制给出一个加药量进行补偿,这样既能弥补因为控制过程的滞后带来的反馈控制的加药滞后,也能使整个系统的适应能力更强,加药量控制更准确。加药系统前馈—反馈控制系统原理如图1所示。

图1 加药系统前馈—反馈控制系统工作原理示意

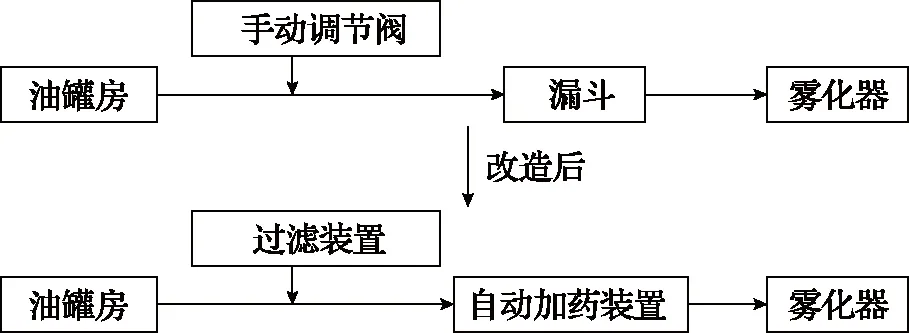

1.3 改造前后的工艺流程

改造前后的工艺流程见图2。

1.4 效果验证

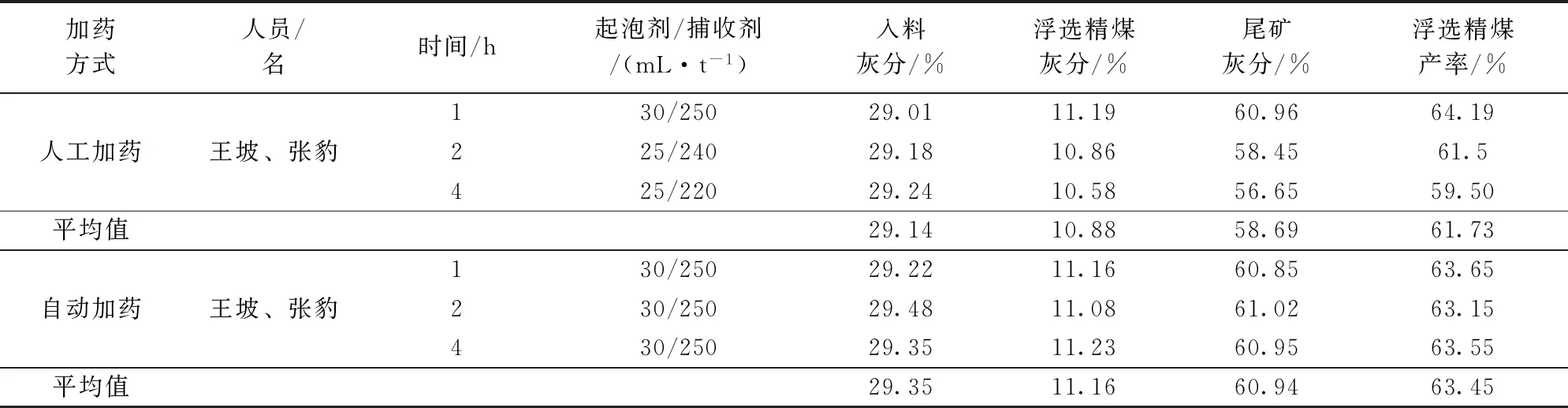

经过改造完善,针对同一煤种(童亭矿煤与芦岭矿煤按1∶1比例配洗)进行生产跟踪试验,通过对生产数据进行统计、分析、总结,发现自动加药装置稳定可靠,具有明显优势,生产对比数据见表1。

表1 浮选数据对比

图2 改造前与改造后的工艺流程对比

通过表1分析可知,采用自动加药方式,起泡剂、捕收剂用量能够实时稳定的控制,而人工加药方式在不同的时间段测量时出现了较大幅度的药量波动和产率波动,如:捕收剂用量最大出现30 mL的变化幅度(250-220=30 mL),浮选精煤产率出现4.69(66.19%-59.50%=4.69%)个百分点的波动,远大于自动加药方式0.50%的产率波动(63.65%-63.15%=0.50%);自动加药方式比人工加药方式药剂量稳定,浮选指标稳定,大大降低了药剂浪费,同时人员配置减少4人。

2 深锥溢流大小对药剂耗量的影响

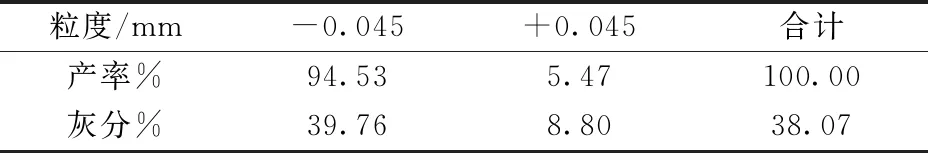

深锥浓缩机改造完成后深锥补水量小、溢流小,导致系统中在斜管紊流层经上升流形成的高灰细泥不能及时排出,深锥的脱泥效率不能全部体现,增加浮选机负荷,降灰水平有限。深锥补水改造前采取一期深锥溢流做粒度分析(溢流1格,1格为5 cm),结果见表2。

表2 深锥补水改造前一期深锥溢流粒度分析

由表2可以看出,溢流量小,在斜管处高灰细泥未能排出来,夹带着部分煤粒,雷诺数值增大,不利于煤泥颗粒的分级。

深锥将原有循环水上水管(DN150)改至DN200,改造完成后,大幅度增加了深锥的补水量,通过多次实验,溢流量基本能控制在1.5~4格左右,采取溢流2.5格时深锥溢流做粒度分析,如表3所示。

表3 深锥补水改造后一期深锥溢流粒度分析

由表3可以看出,深锥溢流量增大时,小于0.045 mm粒级灰分较溢流一格时有所增加,产率也相应增加,大于0.045 mm粒级含量大幅度降低,深锥停留在斜管附近的高灰细泥通过上升水流带走,脱泥效果凸显。改造前后药耗对比分析见表4。

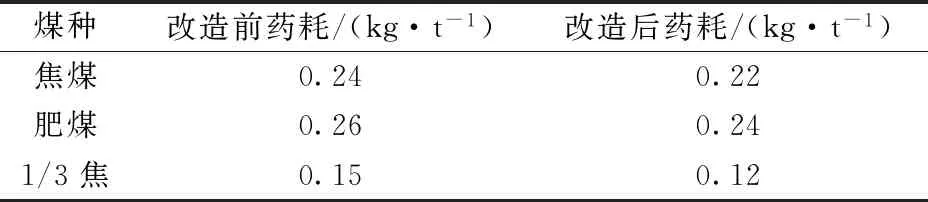

表4 改造前后药耗对比分析

由表4可以得出结论:对各个入洗煤种进行改造前后药耗对比,可以看出,适当增加溢流量对深锥脱泥有利,适度增大溢流在一定程度上能够降低浮选药剂耗量。

3 高效弧形筛截粗改造

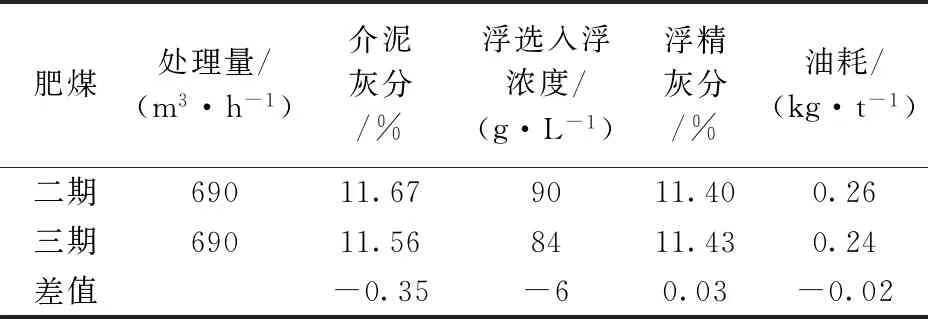

因三期原分级旋流器分级,溢流跑粗严重,大于0.5 mm颗粒进入浮选,很难通过浮选进行回收,损失在尾矿中。三期在旋流器组溢流管上加溢流阀,通过关闭溢流阀,使分级旋流器失去作用,物料全部进入精煤泥弧形筛,并另增加2台高效弧形筛(筛缝0.3 mm)来代替旋流器组分级,改造完成后,采取许疃矿煤与童亭矿煤按1∶1比例配洗,与二期未进行改造的系统做对比试验,做对比试验,结果如表5。

表5 二、三期做对比分析

由表5可以得出,高效弧形筛改造后,浮选入浮浓度下降6 g/L,说明三期跑粗现象得到了极大地改善,大于0.5 mm粒级通过高效弧形筛回收后,小于0.5 mm以下进入浮选机,对浮选操作非常有利,降低浮选生产压力,三期药剂耗量较二期降低0.02 kg/t,精煤产率有所提高达到预期效果。

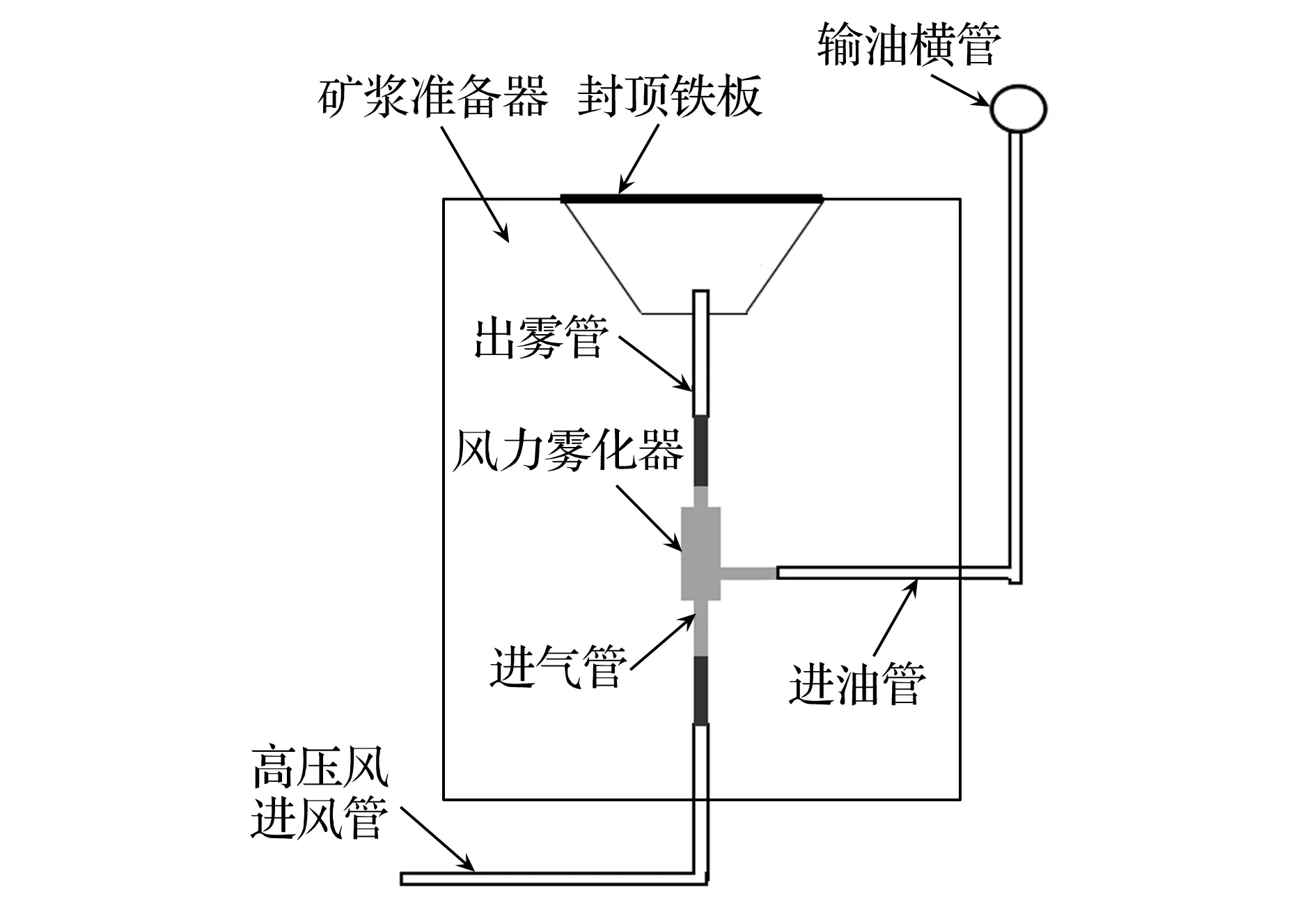

4 雾化器进风方式改造

为改善矿浆准备器雾化效果,比照涡北选煤厂,对雾化器进行改造,对原顶部进油进风方式进行改造,采用侧面加油、底部进风的方式,将风压由原来的0.1 MPa提高至0.2 MPa,通过管道将矿浆准备器内多余的油雾引至浮选机第一、二室,提高浮选效果,降低浮选药耗。如图3所示。

图3 雾化器进风方式改造

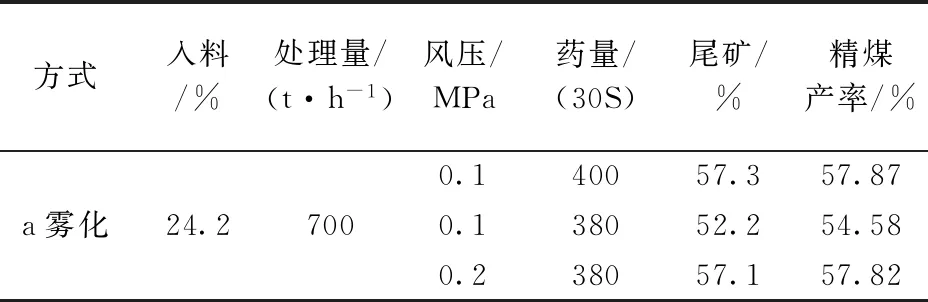

通过调整雾化器风压,采取同样的处理量及药量,对比试验见表6。

对表6数据进行分析,将处理量控制在700 t/h、压力0.1 MPa时,采取不同药量,对尾矿进行分析,在提高雾化器风压,由0.1 MPa提高至0.2 MPa,按照之前的药量对尾矿进行分析,在压力提高的前提下,保证浮选尾矿灰分的前提下,浮选药耗适度降低。

表6 雾化器改造前后对比

由表6可以得出结论,在系统处理量及入浮浓度一定的情况下,提高风压对雾化效果及浮选精煤回收效果较好,风压从0.1 MPa增至0.2 MPa,药耗降低0.013 kg/t,达到预期效果。

5 结 语

使用浮选自动加药系统后,减少了启停机及换煤过程中药剂损失;对深锥补水管改造,增大深锥补水,提高脱泥效果;高效弧形筛截粗改造,通过增加高效弧形筛来替代分级旋流器;雾化器进风方式改造等均能在不同程度上改善浮选效果,降低浮选药耗,创造了可观的经济效益。