不同干燥方式对面片微观结构及品质的比较

2021-04-27黄婷婷冯欣冯作山白羽嘉付文欠

黄婷婷,冯欣,冯作山,白羽嘉,付文欠

(新疆农业大学食品科学与药学学院,新疆乌鲁木齐 830052)

关键字:面片;干燥方法;品质特征

汤饭是新疆的一种特色美食,俗称“揪片子”[1],筋道的面片再配上羊肉,西红柿和各种蔬菜,味道鲜美、营养丰富,深受男女老少的喜爱。面片的干燥是面片品质的重要环节也是决定汤饭品质的好坏。随着方便面工艺研究的逐渐成熟,对果蔬方便面、杂粮方便面的研究也逐渐兴起,但对面片的加工熟化产品较少,汤饭作为新疆的特色食品,研究其产品开发具有巨大的市场前景。

市面上的方便面干燥脱水主要以油炸为主,随着人们对健康的重视,开始出现了热风干燥面和真空冷冻干燥面。杨淑祯[2]研究发现,干燥温度160 ℃,干燥时间120 s,干燥风速21 m/s的方便面表面光滑,微观结构观察内部出现微孔结构,复水时间低于 4 min,由于不含外来脂肪,方便面的品质健康都优于传统方便面。Pongpichaiudom[3]对油炸、微波干燥、红外干燥和热风干燥的方便面品质和微观结构影响进行了研究,微波干燥与传统的热风干燥和红外干燥相比,具有较高的干燥速率。微波干燥的蒸煮损失最小,拉伸力和距离最大,具有良好的品质。此外,它的脂肪含量比油炸的方便面减少了80%以上,研究表明微波干燥的方便面可以以较低的成本代替传统的油炸工艺。为解决干燥方式对产品品质和成本的问题,研究者对干燥方式进行联合。由于油炸方便面具有高油脂,高热量,营养破环等不足,热风干燥方便面又由于无法形成为微小孔隙结构,产品复水性较差,胡舰[4]通过热风-压差膨化干燥方便面工艺研究,确定热风-压差膨化生产非油炸方便面的最佳工艺参数为:热风预干燥温度75 ℃、热风时间36 min、膨化温度75 ℃、膨化时间87 min、排水时间5 min。此条件下生产的非油炸方便面在复水性、感官评分和质构指标上显著优于同类产品。亓伟华等人[5]对多谷物非油炸方便面的微波-热风联合干燥工艺研究发现,微波功率900 W,微波时间50 s,热风温度85 ℃,在此条件下方便面糊化度为94.5%,复水时间为6 min,感官评价较好,色泽均匀,口感适中。

本文对热风干燥、微波干燥、真空冷冻干燥、微波真空干燥和热风-微波联合干燥方式的面片品质和微观结构进行研究,通过扫描电镜对面片的表面图像和截面图像观察不同干燥方法对面片微观结构的影响,再结合干燥速率、复水率及色泽、蒸煮特性、剪切力等质构特性指标,对不同干燥方法对面片品质的影响做出评价。本文通过研究面片的干燥特性,对汤饭产品工艺研究提供理论依据。

1 材料与方法

1.1 原料

市售小麦面粉(蛋白质11%),新疆天山面粉(集团)有限公司产品;改良剂,包括三聚磷酸盐、黄原胶、马铃薯变性淀粉、谷朊粉,盛达食品添加剂有限公司;其它试剂均为分析纯及以上。

1.2 主要仪器设备

YP2002型电子天平,上海浦春计量仪器有限公司;TU-1810分析天平,北京普析通用仪器有限责任公司;PL203紫外可见分光光度计,梅特勒-托利多仪器有限公司;HR-6702AU微波炉,青岛海尔微波制品有限公司;PL-可调式封闭电炉,北京市永光明医疗仪器有限公司;真空冷冻干燥-1A-50型真空冷冻干燥机,北京博医康实验仪器有限公司;TGL-16gR高速冷冻离心机,上海安亭科学仪器厂;压面机,宝优尼公司;面片机,华商厨房电器有限责任公司;电热鼓风干燥箱,101-E北京市永光明医疗仪器厂;DP-9000色差仪,Hunter Associsted Laborstory Inc.Reston.Virginia.USA。

1.3 实验方法

1.3.1 面片的制作

将改良剂分别混入面粉中(三聚磷酸盐0.3%、黄原胶胶0.3%、马铃薯变性淀粉10 g/100 g、谷朊粉4%),加水量为44 g/100 g(按面粉质量计算),和面15 min,面团常温下密封熟化30 min,用压面机反复压延5次,形成1 mm面带,再把面带切成2 cm×2 cm的小方片,沸水蒸煮10 min,捞出过凉水10 s后干燥。

1.3.2 热风干燥工艺

热风干燥(Hot air drying,HAD):设置干燥箱温度:60 ℃、70 ℃、80 ℃、90 ℃、100 ℃,进行干燥,研究不同温度下对面片的干燥速率及复水率的影响,确定最佳干燥温度。

1.3.3 微波干燥工艺

微波干燥(microwavedry,MD):设置微波功率密:5 W/g、7 W/g、9 W/g、11 W/g、13 W/g、15 W/g,研究不同微波功率密度下面片干燥过程及复水率的影响,确定适合的微波干燥功率密度。

1.3.4 热风-微波干燥工艺

热风-微波联合干燥(hot air followed by mi-crowave drying,HAD+MD):干燥温度设置为80 ℃,面片分别干燥至转换含水率:0.2 g/g、0.3 g/g、0.4 g/g、0.5 g/g、0.6 g/g,再移入微波干燥箱中,功率密度设置为9 W/g干燥至水分平衡,研究不同转换含水率对面片干燥过程及复水率的影响,确定适合热风-微波干燥工艺。

1.3.5 微波真空干燥工艺

微波真空干燥(Microwave vacuum drying,MVD):设真空度为40 Pa,微波功率密度为7 W/g条件下进行微波干燥至水分平衡。

1.3.6 真空冷冻干燥工艺

真空冷冻干燥(freeze-drying,FD):设温度-50 ℃,真空度40 Pa条件下进行真空冷冻干燥至面片水分平衡。

1.3.7 指标测定

1.3.7.1 含水率和干燥速率的测定

初始含水率测定采用GB 5009.3-2016直接干燥法进行测定,重复3次,本试验测得面片的初始含水率为74.16%±0.021。

(1)湿基含水率的计算

式中:W湿为湿基含水率(g/g);mw为湿物料中水分的质量(g);m为湿物质总质量(g)。

(2)干燥过程中干基含水率测定采用重量差法测得,根据公式计算得出干燥过程中干基含水量,重复3次。

式中:W干t为干燥t时刻干基含水率(g/g);m湿t为t时刻样品重量(g);m干为样品干物质重(g)。

(3)干燥速率测定根据单位时间内干基含水率的变化量表示,干燥过程中干基含水率计算得出干燥过程中干燥速率,计算公式如下,重复3次。

式中:Vt为干燥t时刻的干燥速率(g/g⋅min);W干t为t时刻干基含水率(g/g);W干t-n为t-n时刻干基含水率(g/g);n为干基含水率测定时间间隔(min)。

1.3.7.2 面片复水率的测定

称取30 g左右方便面,放入盛有500 mL沸水(蒸馏水)的带盖容器中,立即加盖,每隔10 s取出面片,将面片取出后用滤纸吸干表面水分后测其质量,根据实验前后试样的质量变化按下列公式计算复水比。

1.3.7.3 色差的测定

将热风干燥方便面样品粉碎,过100目筛(为了使样品粒度相同),用色彩色差计(Konica MinoltaCR-400)测定样品的颜色,测定时面片下放一张白纸,以使背景保持一致。色彩色差计分别测定面片的白度(L*)、红绿色(a*)、黄蓝色(b*值),重复5次,计算色差值ΔE。

式中:L0*、a0*、b0*分别表示干燥前面片的色度,L*、a*、b*代表干燥后面片的色度值。

1.3.7.4 面片剪切力的测定

称取30 g左右面片,放入500 mL沸水中,立即盖好,同时开始计时,复水4 min,立即捞出并放入冷水中浸泡冷却30 s,用滤网稍微甩去水,避免热面还在糊化状态下测定,也不要自然风干造成面条失水发粘后造成重现性不佳,每个样品2 min内完成。

剪切硬度(Firmness)的测定:采用A/LKB探头,测试条件:测定前速度:1.0 mm/sec,测定速度:0.17 mm/sec;测定后速度:10.0 mm/sec;应变:90%。

1.3.7.5 面片碘呈色度的测定

面片碘呈色度的测定依据刘展晴的测定方法进行[6]。按公式计算方便面的碘呈色度:

式中:IOD-样品的碘呈色度;A-溶液的吸光值;2为稀释倍数。

1.3.7.6 面片蒸煮损失率的测定

称取30 g左右面片,放入盛有500 mL沸水(蒸馏水)的带盖容器中,立即加盖,在第3 min要求搅拌面块(要求充分浸泡),使之松散,每次搅拌时间约10 s。泡至复水时间,捞出置于漏网上,用50 mL蒸馏水淋洗30 s,蒸煮水与洗涤液一并转入烧杯中,放入烘箱(105 ℃)干燥至烧杯恒重,计算蒸煮损失率。

1.3.7.7 面片微观结构

参照Aujcharaporn Pongpichaiudom等人[3]方法,采用扫描电镜(SEM)对干面片进行表面和横截面观察。

1.3.7.8 感官评价

参照方便面感官评价标准(GB/T 25005-2010),结合王立[7]建立的方便面感官评价标准体系进行感官评价。由10人组成评价小组,对未泡前面片的表观状态、色泽以及对复水后的面片硬度、弹性、黏性、光滑度、复水性和耐泡性8个方面对方便面片进行感官评定,感官评价表见表1。

表1 面片感官评价指标及评价标准Table 1 Sensory evaluation and scoring criteria of instant noodle

1.3.8 结果分析

试验结果以均值±标准偏差(x±s)表示,单因素方差分析ANOVA(one-way analysis of variance)和多重比较检验分析Duncans用SPSS统计软件分析处理,并采用Origin 9.0制图。

2 结果与讨论

2.1 面片不同干燥工艺的研究

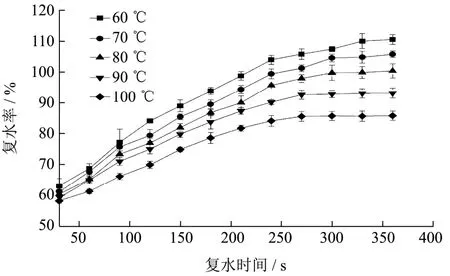

2.1.1 热风干燥工艺研究

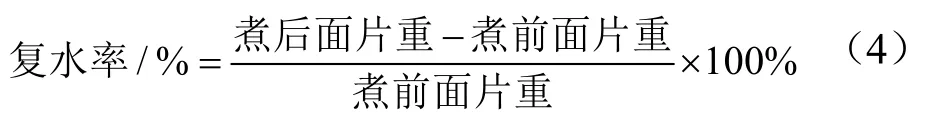

图1 干燥温度对面片湿基含水率的影响Fig.1 The Influence of drying temperature on moisture content of wet base of instant noodle

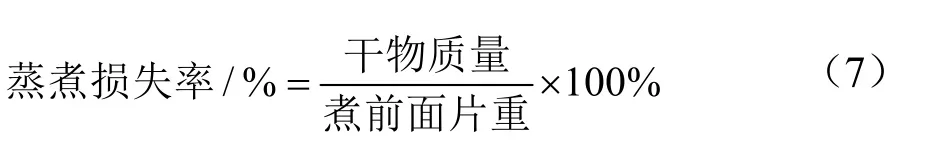

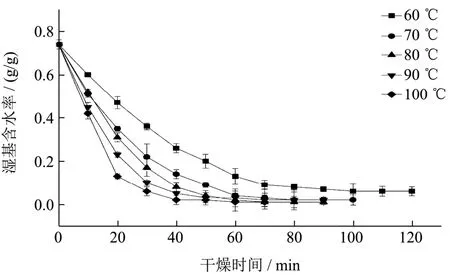

由图1可知,随着干燥温度的增加,相同时间面片湿基含水率就越低。这是由于温度越高,传热推动力温度差越大,相同时间含水率越低,但是温度越高,干燥耗能也越大[8]。不同温度下,面片水分达到平衡的时间不同,60 ℃所需时间最长为100 min,100 ℃干燥所需时间最短为60 min。由图2可知,干燥温度越大,面片的干燥速率也越大。温度越高,干燥产生的温差越大,传热传质动力越大,可显著缩短干燥时间[9],在热风为60 ℃、70 ℃时,面片干燥速率曲线变化较为平缓,热风温度为100 ℃时,面片的干燥速率曲线变化较大。干燥初期,物料表面水分迅速气化,干燥速率增加,为加速干燥阶段[10],之后面片表面蒸发速度高于内部扩散速度,此为降速干燥阶段[11]。热风温度100 ℃的干燥速率最大,为21.31 g/(g⋅min),由于温度越高,水分蒸发越快,面片的自由水去除较快,干燥速率也越大。

图2 干燥温度对面片干燥速率的影响Fig.2 Effect of drying temperature on the drying rate of instant noodle

由图3可知,干燥温度对面片复水率也有影响,随着干燥温度的增加,面片复水率降低。这是因为热风从烘箱内部通过对流循环到食物表面导致面片结构坚硬从而延长复水时间[12]。综合考虑,面片热风干燥选择80 ℃较适宜。

图3 干燥温度对面片复水性的影响Fig.3 Influence of drying temperature on rehydration of instant noodle

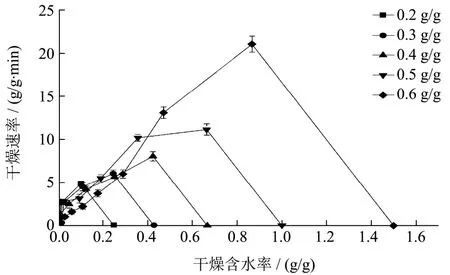

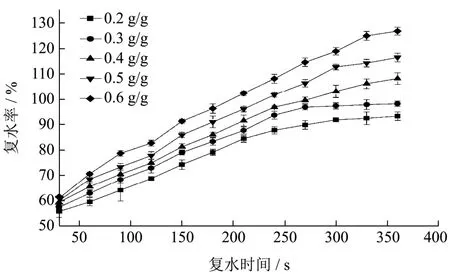

2.1.2 微波干燥工艺研究

图4 微波功率对面片湿基含水率的影响Fig.4 The Influence of microwave power on moisture content of wet base of instant noodle

图5 微波功率对面片干燥速率的影响Fig.5 Effect of microwave power on the drying rate of instant noodle

由图4可知,微波功率越大,物料含水量下降越快。当微波功率密度为5 W/g时,面片干燥平衡时间为57 min,当微波功率密度为15 W/g时,面片干燥至平衡所需时间为27 min。由图5可知,面片干燥速率在初始阶段迅速增长,到达峰值后干燥速率下降,最后速率趋于平稳。由于在微波作用下,面片内部水分快速升温和扩散,但持续时间较短,并到达最大值;经过加速阶段后,由于蒸发水量大于扩散水分量,失水速率无法维持平衡,直接进入降速干燥阶段,面片含水率降低,水分蒸发量持续减少,失水速率下降。其中最大干燥速率为35.08 g/(g⋅min) (15 W/g),最低干燥速率为19.96 g/(g⋅min) (5 W/g)。故微波功率增加提高了面片对微波能的吸收量,加快物料中的水分蒸发和扩散[13]。

图6 微波功率对面片复水率的影响Fig.6 The influence of microwave power on instant noodle

由图6可知,当微波功率密度为5 W/g~9 W/g时面片复水性随着功率密度的增加而增加,是由于高温使水分迅速蒸发,面片产生膨化,内部成多孔性,提高了其复水性,这与张双灵等人对方便面微波干燥效果的研究中的结果相似[14]。但时当微波功率密度到13 W/g、15 W/g时面片复水率有所下降,可能是由于高微波功率干燥时,面片的外表面更容易硬化,内部和表面容易焦黄,使其复水性较小[15]。由以上结果综合考虑:面片微波干燥功率密度为9 W/g最佳。

2.1.3 热风-微波干燥工艺研究

图7 不同转换含水率对热风-微波干燥面片湿基含水率的影响Fig.7 Influence of different transfer Moisture content on moisture content of wet base of hot air combined with microwave drying instant noodle

由图7、8可知,预干燥含水率对热风-微波干燥面片影响显著。随着预干燥含水率的降低,同一干燥时间面片含水率降低,面片预干燥含水率0.2 g/g时,15 min面片水分至平衡,面片干燥时间最短。而干燥速率最小,是由于通过预干燥后面片水分低,已经进入干燥降速阶段。面片预干燥含水率为0.6 g/g,面片需微波 27 min使面片中水分平衡。由于预干燥时间短,面片中还有大部分水分,微波干燥面片干燥速率快,为21.14 g/(g⋅min)。随着预干燥含水率的下降,面片干燥速率也随之降低。干燥初期,由于面片水分含量多,干燥速率快速增长,逐渐达到峰值,面片中的水分也逐渐降低,干燥速率开始下降趋于平稳。这与刘旺星[13]等人对胡萝卜微波干燥特性及动力学模型研究中的干燥速率结果相印证。

图8 不同转换含水率对热风-微波干燥面片干燥速率的影响Fig.8 Effect of different moisture content on drying rate of hot air combined with microwave drying instant noodle

图9 不同转换含水率对面片复水率的影响Fig.9 The influence of different conversion moisture content onrehydration ratio of instant noodle

由图9可知,面片预干含水率越低复水性越差,这是由于预干燥含水率越低,说明热风时间越久,热风干燥是通过干燥箱中热风对流循环先把面片表面吹干,导致面片表面无法形成孔隙结构从而延长复水时间。通过以上结果表明:面片预干燥含水率为0.4 g/g时,干燥时间为24 min,面片干燥速率比单一热风干燥要快,复水率较好。

2.2 不同干燥方式对面片品质的影响

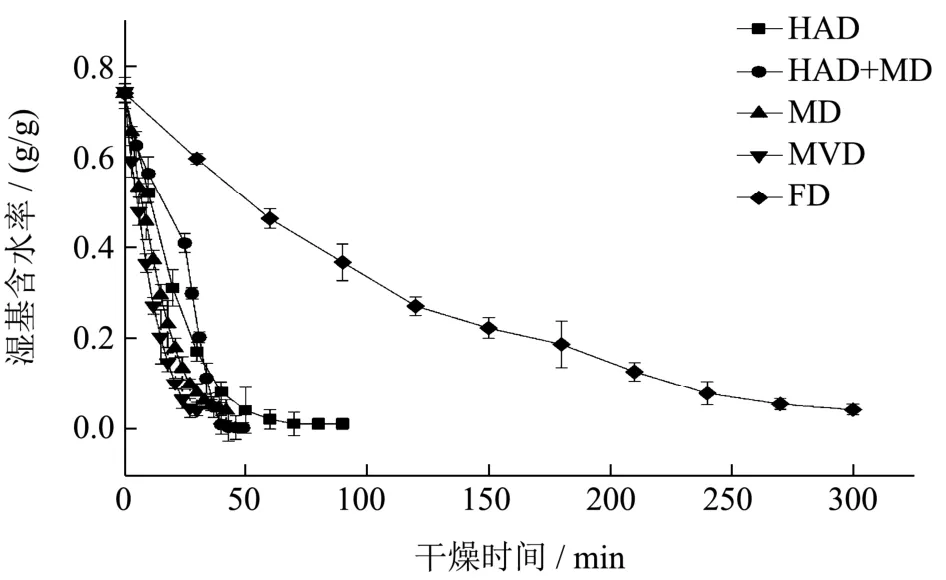

2.2.1 不同干燥方式对面片干燥速率及复水性的影响

图10 干燥方式对面片湿基含水率的影响Fig.10 Influence of moisture content on wet base of tablets in drying instant noodle

图11 干燥方式对面片干燥速率的影响Fig.11 Influence of rehydration rate of opposite tablets in drying instant noodle

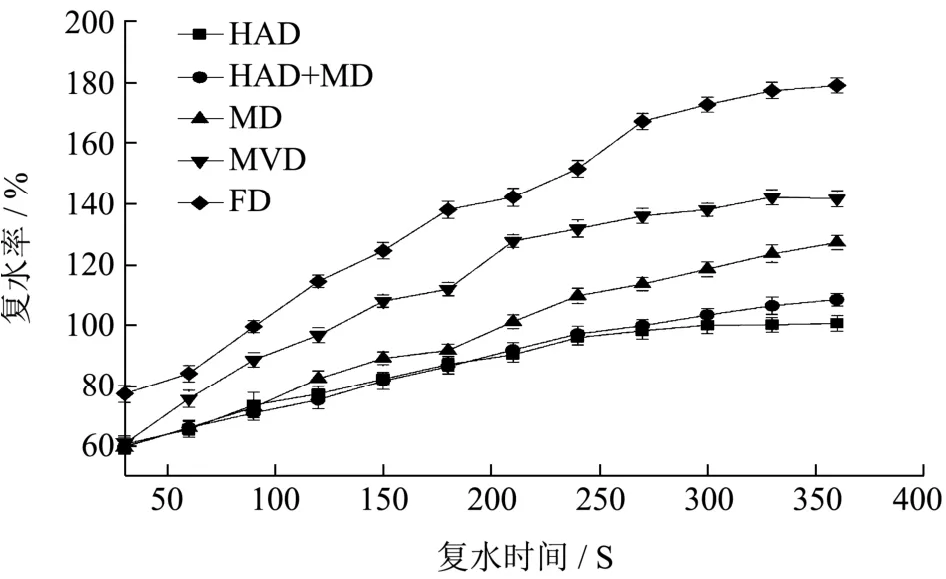

图12 干燥方式对面片复水性的影响Fig.12 Influence of drying method on the rehydration of instant noodle

由图10、11可知,HAD、MD、HAD+MD、MVD、FD面片达到水分平衡的时间分别为60 min、45 min、49 min、27 min、300 min。这五种干燥方式,对面片干燥时间,速率影响明显。其中MVD组时间最短,是由于微波干燥的穿透深度更高,利用微波的偶极子旋转和离子极化机制来消除样品内部的水分,使面片表面和内部之间产生水蒸汽压梯度,达到快速脱水的效果[3],而且真空下物料中水的沸点降低,故 MVD要比 MD干燥速率更高,MVD组干燥速率最大为47.07 g/(g⋅min),MD 组面片峰值干燥速率为 31.72 g/(g⋅min)。FD 干燥干燥速率最低,为 2.29 g/(g⋅min),是因为真空状态下物料导热系数低,传热效率低,所以导致冷冻干燥的时间长[16]。

由图12可知,面片复水性对比结果为:FD>MVD> MD>HAD+MD>HAD。这是由于热风干燥对流和传导传热缓慢,表面结构组织收缩和塌陷,使面片表面更致密,空隙更小,导致水渗透和吸收速度缓慢[3]。而真空微波干燥在低温下快速产生的内部水蒸气而导致组织膨化,形成许多微孔结构有利于复水效率。真空冷冻干燥,通过降低真空度,使沸点越来越低,向冰点靠近,当压力降到一定的真空度时,水的沸点和冰点重合,面片中的水直接气化脱水[17],由于面片是在冻结状态下脱水使表面形成多孔海绵状结构提高了面片复水率。

2.2.2 不同干燥方式对面片色泽的影响

表2 不同干燥方式对面片色差的影响Table 2 Influence of different drying methods on color difference of instant noodle

表3 不同干燥方式对面片剪切力的影响Table 3 Influence of shearing force on different drying instant noodle

由表2可知,干燥方式对面片的色差有明显差异(p<0.05)。对比5种干燥方式,HAD组和HAD+MD组的L*值比较低,这是由于在长时间的高温干燥过程中面片发生美拉德反应产生褐变,降低面片的色泽[18]。MD组比MVD组的L*值要小,MD为72.96,MVD为80.52,是因为同微波功率密度下,增加真空度,使水沸点降低,所需的干燥温度也降低了,低温降低了干燥过程中面片的褐变。FD组L*值最大,为92.4与鲜面片白度无显著性变化(p>0.05),由于FD是在压力降到一定真空度时,水的沸点与冰点重合,物料中的水直接气化脱水[17]完成干燥,因此在低温低压下面片干燥过程中面片不发生褐变。总色差值也反映了这一结果,以未干燥鲜面片为对照,FD组和MVD组的面片ΔΕ值最低,分别为8.61、9.07且无差异显著(p>0.05)。其次是MD组、HAD+MD组,而HAD组的面片ΔΕ值最高,为19.96色泽最差。

2.2.3 不同干燥方式对面片质构的影响

由表3可知,不同干燥的面片复水后对剪切力有不同影响。MD、MVD组延展性最好,分别为81.58 g/sec、72.58 g/sec无差异显著(p>0.05)。FD组剪切力各指标都表现较差,HAD硬度和咀嚼性较大,分别为1652.88 g、5294.77 g·sec。由于高温能促麦谷蛋白和醇溶蛋白通过二硫键交联,它进一步截留淀粉颗粒,形成连续的基质,并形成比低温干燥更强的蛋白质网络[18,19],故高温干燥时间越长面片硬度和咀嚼性越大。FD面片复水后的硬度 493.98 g,咀嚼性为 1456.42 g·sec均为最小并于MVD面片无显著差异(p>0.05)。面片复水时,组织结构也影响了面片的质地[20]。干燥过程中面片形成的结构越疏松,复水时水分越容易进入,面片也越接近鲜面片。FD面片干燥后组织更疏松,更利于复水,面片的硬度和咀嚼性也更小,由于HAD面片是先从表面蒸发脱水,导致面片表面光滑无孔隙,复水效果差,复水后的硬度和咀嚼性也更大。

2.2.4 不同干燥方式对面片糊化度和蒸煮损失的影响

糊化是指面片中淀粉的糊化程度,淀粉的糊化是指淀粉悬浮液在一定温度下,淀粉颗粒吸水膨胀、体积增大、淀粉颗粒破裂、成为粘稠状胶体溶液的过程,糊化度是评价谷物熟化程度的指标[21]。面片糊化程度越高,其直链淀粉分子脱离淀粉粒浸入溶液就越多,可以吸附更多的碘,颜色变深在一定波长下测得吸光值就越大,糊化度越高[22]。由图13可知,不同干燥方式对面片糊化度有显著影响(p<0.05)。MD 面片糊化度最高,为2.62,FD面片其次,为1.39,HAD+MD和MVD面片无显著影响(p>0.05),HAD面片的糊化度最小,为0.57。物料中淀粉的糊化是在适当的温度并吸收足够的热量的条件下进行的,只有吸收了足够的热量,才能完成淀粉的糊化。由于面片预煮之后再干燥,在预煮时面片进行了糊化,所以FD面片在低温下干燥,不再破坏面片的蛋白质和淀粉,不再进行进一步糊化。HAD面片糊化度最小,可能高温长时间干燥会造成面片的蛋白质与淀粉降解的糖在高温下发生美拉德反应,导致糊化度和复水率的降低[23]。

图13 不同干燥方式对面片糊化度和蒸煮损失的影响Fig.13 Effects of different drying methods on gelatinization andcooking loss rate of instant noodle

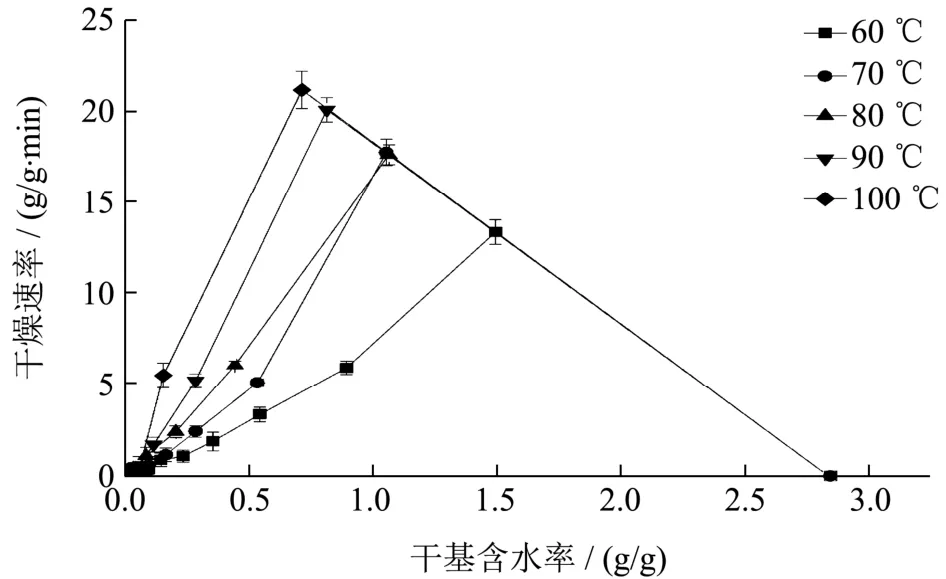

蒸煮损失是面片复水耐煮能力的体现,也是评判其蒸煮性能的重要依据[24]。由于直链淀粉的浸出和可溶性淀粉的作用使一些水溶性蛋白转移使面片在复水过程中产生的蒸煮损失[3]。由图13可知,不同干燥方式对面片的蒸煮损失影响显著(p<0.05)。FD面片蒸煮损失率最大,为 2.11%,MVD面片蒸煮损失率为1.74%,HAD+MD面片蒸煮损失率最低,为1.29%,并于MD,HAD面片的蒸煮损失差异不显著(p>0.05)。

2.2.5 不同干燥方式对面片微观结构的影响

由图14可知,不同干燥方式对面片结构有不同影响。FD面片横截面和表面的扫描电镜显示面片孔隙均匀密集,而HAD面片表面光滑,横截面孔隙较少。面片的孔隙率对水分扩散能力有影响[25],因此增加孔隙率有利于面片的复水。由图14A可以看出,面片表明虽无明显孔隙,但横截面(图14a)显示面片出现较多孔隙。是由于微波干燥时,物料内部吸收大量的微波能,内部产生较的内压[26,27],促使内部水分快速向外蒸发,导致样品内部形成了孔隙结构。热风干燥图14B显示,由于热风对流传导传热较慢,面片表面更紧致,横截面(b)显示面片孔隙较小,不利于面片复水。HAD+MD组(C)图显示,预干燥导致面片表面无明显孔隙,从横截面看出由于微波产生的内压使面片形成孔隙。FD组(D)图显示,面片表面有较密孔隙,横截面(d)孔隙均匀细密,是由于面片在冻结状态下,内部水分直接气化脱水,面片保持原有骨架结构,脱水后的面片有细密孔隙,面片复水性最好,结果与图12结果显示一致。

图14 不同干燥方式对面片表面横截面扫描电镜照片Fig.14 Scanning electron microscopy (SEM) images of the surface of the opposite instant noodles in different drying instant noodle

MVD组(E)图显示,MVD组较比MD组出现较多孔隙。不同与微波干燥,真空微波干燥是在微波干燥的基础上降低干燥箱内部气压,使物料在干燥中水的沸点降低,让水更易气化脱水,不仅增加了干燥效率,同时短时间内的微波避免物料出现边角效应,增加了物料的复水性。通过扫描电镜结果表明,干燥方式对面片品质结果如下:FD>MVD>MD>HAD+MD>HAD。

2.2.6 不同干燥方式对面片的感官评价

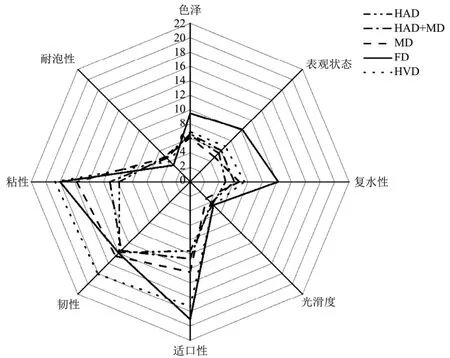

图15 不同干燥方式对面片的感官评价Fig.15 Sensory evaluation of opposite slices in different drying instant noodle

图15可知,不同干燥方式对面片感官评价影响显著,不同干燥方式对面片复水性、韧性、表观状态和色泽评价较显著,对光滑度和耐泡度评价影响不明显。从图中表明FD面片的复水性最好,HAD面复水最差,MD和HAD+MD面复水性一般,差异不显著,结果与2.2.1图12一致。FD面色泽最佳,色泽光亮颜色均匀,这是由于FD面不同于其他面片干燥方式,是在低温真空下干燥,不会导致面片发生美拉德反应。HAD面高温长时间的干燥导致面片颜色暗沉,不光亮。微波产生的内能使面片虽然能使面片快速干燥到那时由于微波会导致面片出现边角效应,使面片出现焦黄,颜色不均匀。MVD面的韧性表现最好,可能是由于微波能使面片组织紧密,在真空微波下干燥,低压使面片更快速的干燥,产生的孔隙更细密。HAD面和HAD+MA面由于干燥时间更长,温度高降低面片复水效果,在复水中,更容易出现夹生的现象,FD面和MVD面由于细密的孔隙使面片复水更好,复水的面片软硬适中,无硬心,适口性更好。综合以上结果表明:FD面片总体评价最佳,MVD、MD面片其次,HAD+MD,HAD面感官评分最差。

3 结论

3.1 随着干燥温度的增加,干燥速率也随之增加,但由于热风温度过高使面片坚硬复水率下降,故热风干燥在 80 ℃最佳;微波功率密度对面片的干燥也有影响,干燥速率与功率密度成正比关系,微波功率密度过高,可能会使面片出现膨化,面片焦黄情况,使复水率下降,在本研究中 9 W/g的功率密度最适;HAD+MA干燥相对于单一干燥提高了HAD干燥的干燥速率,通过对转换含水率的影响研究发现,热风时间越长面片复水率越低,故转换含水率0.4 g/g最佳。

3.2 通过以上不同干燥方式对面片的研究发现,FD面片复水效果好,颜色鲜亮,糊化度和感官评价最好,但干燥速率慢,对面片质构中表现一般,这与面片复水情况相关,对面片微观结构的观察中也有体现。MVD干燥得到的产品,复水性,颜色和感官评价对于FD面片较差,但优于其他干燥方式,MVD干燥在干燥速率方面能最快使面片达到水分平衡。MVD面片复水后的延展性也较好。MD干燥虽然干燥速率较快,但是微波会产生“边角效应”使面片干燥不均匀,容易出现焦黄现象。HAD干燥在干燥速率和面片蒸煮特性相较于其他干燥方式都要差,但是最经济的干燥方式。HAD+MD干燥解决了HAD干燥速率慢的问题。

3.3 由以上研究综合考虑,干燥方式对面片干燥效率和品质有很大的影响,单一干燥中FD面片的品质是目前最佳的方式,但是由于效率和成本较高,在市场应用上还未完全普及,为解决生产成本问题,联合干燥是目前最佳的解决方案,本研究中MVD干燥效率高,面片复水,感官评价好,更适合面片的脱水加工。