煤基高流动性LLDPE DNDA-8320的工业化生产

2021-04-27高姗姗孟光敏

高姗姗,孟光敏

(神华包头煤化工有限责任公司,内蒙古 包头 014010)

某煤基甲醇制烯烃聚乙烯装置(简称聚乙烯装置)采用低压气相流化床工艺,以乙烯(C2H4)为单体、1-丁烯(1-C4H8)为共聚单体生产线型低密度聚乙烯(LLDPE)。近年来,在运转率和负荷不断提高的基础上,在该聚乙烯装置上陆续进行了专用树脂的开发工作,以提高产品附加值,满足市场多样化需要。本工作研究了从通用LLDPE DFDA-7042切换至高熔体流动速率(MFR)LLDPE DNDA-8320的生产过程,分析并解决了生产中出现的粉料发黏,细粉含量增加,块料量增加等问题,计算了DNDA-8320可控成本变化,为结合市场价格切换牌号提供科学依据。

1 DNDA-8320的工业化生产

1.1 主要原料

C2H4,纯度大于等于99.95%;1-C4H8,纯度大于等于99.00%;H2,纯度大于等于99.90%:市售。N2,纯度大于等于99.99%,盈德气体有限公司。异戊烷,纯度大于等于95.00%,东营市良信石油技术开发有限公司。三乙基铝(T2),纯度大于等于95.00%,营口向阳催化剂有限公司。三正己基铝(T3),使用时配成质量分数为50%的矿物油溶液;一氯二乙基铝(DC),使用时配成质量分数为13%的矿物油溶液:德国科聚亚公司。浆液聚合催化剂,由矿物油、四氢呋喃(THF)以及含有Ti等元素的化合物组成,市售。复配添加剂,江苏汉光实业股份有限公司。

DH9M型循环气压缩机,日本神户制钢所;CIM460型挤压造粒机,日本制钢所;KS 15/8-S型粉料振动筛,德国VIBRA公司。

1.2 生产工艺

1.2.1 切换过程

提高H2进料量,降低n(DC)∶n(THF),根据粉料的密度分析结果,调整循环气中n(1-C4H8)∶n(C2H4);打开反应器排放阀,维持反应器总压稳定;C2H4分压、循环气露点和反应器温度控制范围不变;当粒料MFR和密度满足DNDA-8320质量指标后,停止加入DFDA-7042使用的复配添加剂,开始加入DNDA-8320使用的复配添加剂,并切换至新的掺混料仓。

1.2.2 DNDA-8320主要工艺参数

反应温度84~89 ℃,C2H4分压(绝压)650~750 kPa,反应器总压(表压)2 000~2 200 kPa,n(H2)∶n(C2H4)为0.400~0.500,n(1-C4H8)∶n(C2H4)为0.250~0.350,n(T2)∶n(Ti)为40~45,n(DC)∶n(THF)为0.25~0.35,n(T3)∶n(THF)为0.25~0.35。

1.3 性能测试与结构表征

粉料粒径分布采用德国Fritsch公司的Analysette 3型振动筛分仪,按ASTM D 1921—2006测试。颗粒外观按SH/T 1541—2006测试;MFR按GB/T 3682—2018测试;密度按GB/T 1033.2—2010测试;拉伸性能按GB/T 1040.2—2006测试;粉料堆密度按GB/T 1636—2008测试。

2 结果与讨论

2.1 MFR调节

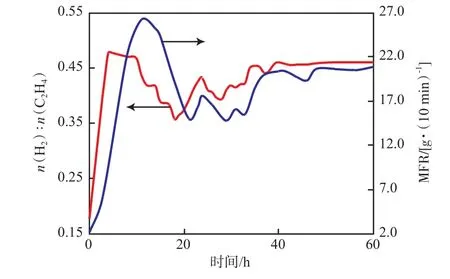

切换过程中,H2流量从5 kg/h逐渐提高至30 kg/h,从图1看出:粉料的MFR随着n(H2)∶n(C2H4)的提高而迅速增加。切换4 h时,反应器中n(H2)∶n(C2H4)达0.476,切换7 h时粉料MFR达18.97 g/10 min,满足合格品指标。切换11 h时粉料MFR达26.24 g/10 min,超过合格品上限。在挤压造粒机负荷38 t/h时,随着粉料MFR的增加,从脱气仓下落至粉料振动筛的粉料在筛网上的停留面积明显增加,部分粉料从振动筛排块料侧溢出,造成粉料缓冲罐料位下降,挤压造粒机被迫降负荷。因此,降低n(H2)∶n(C2H4)以调整粉料MFR。33 h时粉料发黏情况好转,此时开始提高n(H2)∶n(C2H4),粉料MFR逐渐趋于稳定。最终粉料MFR控制在20.00~21.00 g/10 min时,n(H2)∶n(C2H4)控制在0.460附近。因此,从DFDA-7042切换至DNDA-8320,应避免超调粉料MFR,以降低粉料黏度。

图1 切换过程中粉料MFR与n(H2)∶n(C2H4)的变化趋势Fig.1 MFR of powder product as a function of n(H2)∶n(C2H4)during transition process

2.2 密度调节

从表1可以看出:0~9 h,反应器中n(1-C4H8)∶n(C2H4)基本稳定,粉料密度从0.920 5 g/cm3迅速上升至0.924 6 g/cm3,应该是由于粉料MFR迅速上涨所致。12 h时粉料发黏严重,此时开始降低n(1-C4H8)∶n(C2H4)。12 h后,总体上随着n(1-C4H8)∶n(C2H4)的下降,粉料密度提高;最终粉料密度控制在0.925 0~0.925 5 g/cm3,n(1-C4H8)∶n(C2H4)控制在0.290附近。

表1 切换过程中密度和n(1-C4H8)∶n(C2H4)的变化Tab.1 Changes of density and n(1-C4H8)∶n(C2H4) during transition

2.3 反应器运行状态

从DFDA-7042切换至DNDA-8320时,反应温度波动在1 ℃以内,反应器静电波动在-10~0 V,因此反应器温度和静电平稳可控。在牌号切换过程中,循环气表观气速为0.70~0.71 m/s,与生产DFDA-7042时相同。从图2可以看出:反应器上部流化松密度从220 kg/m3降至195 kg/m3,反应器床重从81 t降至72 t。一方面是流化松密度下降,一方面是粉料堆密度上涨,两者的比值从0.63降至0.51。流化松密度与粉料堆密度的比值应不低于0.59,以保持良好的流化状态[1]。因此,生产DNDA-8320时反应器流化质量下降。随着床重的下降,在相同生产负荷情况下,催化剂停留时间缩短,不利于催化剂活性的释放。

图2 切换期间反应器流化松密度和床重趋势Fig.2 Trends of fluidized bulk density and bed weight during transition

2.4 催化剂活性

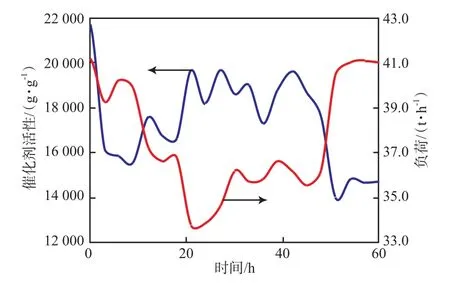

从图3可以看出:产品切换时,在负荷均为41.0 t/h的情况下,催化剂活性从21 740 g/g降至14 490 g/g。一方面随着循环气中H2浓度的升高,H2对催化剂活性的抑制能力增强;另一方面,随着反应器床重的下降,催化剂停留时间缩短。上述两个因素导致催化剂活性下降。催化剂活性下降,催化剂和助催化剂的消耗增加,既增加了生产成本,又增加了产品灰分含量。为了保持较高的催化剂活性,需要维持较高的C2H4分压,不利于降低C2H4单耗。

图3 切换期间负荷和催化剂活性Fig.3 Load and catalyst activity during transition

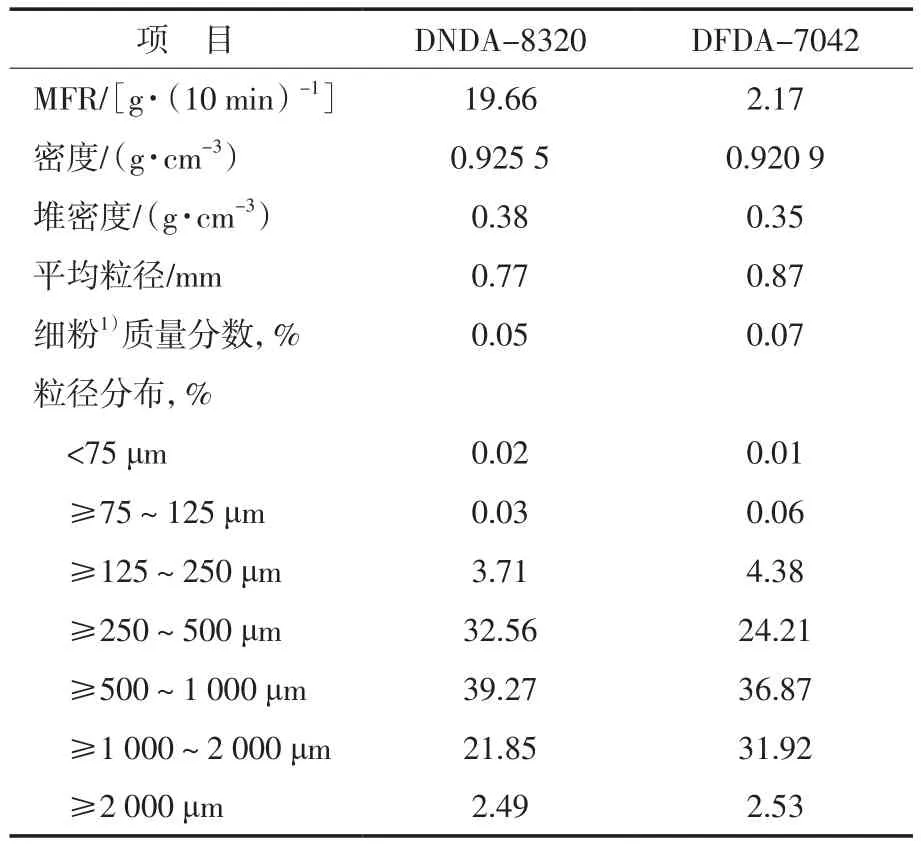

2.5 粉料性质对比

从表2可以看出:与DFDA-7042相比,DNDA-8320粉料的平均粒径下降,堆密度增加。这是因为随着粉料平均粒径减小,颗粒间的空隙下降,导致堆密度升高。从表2还可以看出:与DFDA-7042粉料相比,粒径在≥1 000~2 000 μm的DNDA-8320粉料显著下降,≥250~500 μm的显著增加。

表2 DNDA-8320和DFDA-7042粉料性质对比Tab.2 Properties of DNDA-8320 and DFDA-7042 powders

2.6 粉料流动性

切换牌号过程中,粉料黏度增加,用手抓取粉料后松开,粉料类似“雪球”不能自然流动。同时观察到粉料在振动筛上的停留面积增加,阻碍了块料的正常排出,需要打开振动筛盖板并持续进行人工清理块料。粉料旋转加料阀的填充率从生产DFDA-7042时的87%最低降至58%。上述两个因素,导致脱气仓至挤压造粒机的粉料下料量下降,挤压造粒机负荷最低降至16 t/h。

采取如下措施降低粉料黏度,改善其流动性:将n(1-C4H8)∶n(C2H4)从0.300降至0.290,反应器中1-C4H8摩尔分数从9.2%降至8.9%;循环气露点温度从51 ℃降至48 ℃,异戊烷摩尔分数从7.4%降至5.7%;反应器温度从87 ℃降至86 ℃;加强粉料MFR控制,将目标值控制在19.00~21.00 g/10 min。此外,将循环气流量从1 275 t/h提高到1 320 t/h,以满足异戊烷浓度下降后的高负荷撤热需要。鉴于催化剂活性低,没有采取进一步降低C2H4分压的措施。建议在催化剂活性较高的情况下,可以降低C2H4分压,以进一步降低反应器中1-C4H8浓度,减少粉料的黏度。上述措施实施后,粉料黏度下降,“雪球”现象消失,粉料振动筛块料排出顺畅,旋转加料阀填充率提高至70%,挤压造粒机负荷为41 t/h时,粉料下料系统运行平稳。

综合粉料MFR调节和粉料流动性的分析,在DFDA-7042转产DNDA-8320过程中,需要加强对粉料黏度的监控。一方面,要优化反应器中n(1-C4H8)∶n(C2H4)、露点、反应温度、n(H2)∶n(C2H4)、C2H4分压等工艺参数;另一方面在粉料取样时进行“雪球”检查,及早发现粉料发黏现象,查找原因并进行针对性调整。

2.7 块料生成量

生产DNDA-8320期间,块料生成量较大,约700 kg/d。块料以薄片状为主,可以看到有明显的冲刷痕迹(见图4a),且块料较软,受到粉料输送过程中的挤压作用,发生弯曲变形(见图4b),曾导致脱气仓音叉式料位开关误报警,反应器出料系统停止出料。采取提高循环气流量,加强气壁冲刷的措施后,块料生成量降至约400 kg/d。因此,块料的生成可能与粉料黏度增加,循环气对吸附在反应器壁的粉料和催化剂的冲刷效果下降有关。

图4 块料的数码照片Fig.4 Digital photos of caking material

2.8 挤压造粒机工况

从表3可以看出:与DFDA-7042相比,生产DNDA-8320时混炼机电流和齿轮泵电流下降,有利于降低产品能耗;齿轮泵出口压力、换网器压差和进入模板前树脂压力明显下降;进入模板前树脂温度下降,树脂不易氧化,控制色粒数量的难度下降。上述变化表明,生产DNDA-8320时,挤压造粒机能耗和操作难度下降。

表3 挤压造粒机主要参数对比Tab.3 Comparison of main parameters of extruder

2.9 循环回路压差

鉴于生产DNDA-8320时,粉料中细粉含量增加,并且要维持较高的循环气速,有必要研究循环气冷却器结垢和分布板堵塞情况,以评估是否影响装置长周期运行。选择循环气冷却器压差和分布板压差分别评价循环气冷却器结垢和分布板堵塞情况。从图5可以看出:生产DNDA-8320期间,循环气器冷却器和分布板压差均指示平稳,表明循环气冷却器结垢和分布板堵塞程度没有明显增加。

图5 循环气冷却器和反应器分布板压差趋势Fig.5 Trends of pressure differential of cycle gas cooler and reactor distribution plate

2.10 DNDA-8320性能

本次生产的DNDA-8320质量均满足合格品以上等级的质量控制指标。中国石油化工股份有限公司镇海炼化分公司(简称镇海炼化公司)的油基同牌号产品密度为0.924 0 g/cm3,MFR为21.00 g/10 min,拉伸屈服应力为9.61 MPa,断裂标称应变为640%,简支梁缺口冲击强度为67 kJ/m2[2]。从表4可以看出:本次生产的DNDA-8320密度为0.926 0 g/cm3,MFR为19.20 g/10 min,拉伸屈服应力为10.4 MPa,拉伸断裂应力为12.2 MPa,断裂标称应变为581%。与镇海炼化公司的DNDA-8320相比,本次生产的DNDA-8320的拉伸屈服应力略高,而拉伸断裂标称应变和简支梁缺口冲击强度略低,但性能总体相当。

2.11 产品应用评价

在上海市和安徽省两家改性企业进行产品试用。两家公司使用DNDA-8320与其他树脂混炼造粒后,进行树脂改性。试用结果表明,产品MFR稳定,改性树脂在最终客户使用过程中未见异常,可以满足使用要求。

2.12 可控成本对比

DNDA-8320与DNDA-7042的吨产品物耗相同。前者的吨能耗略高于后者,主要原因是前者的最高生产负荷为41 t/h,后者的最高生产负荷为43 t/h,由于后者的平均负荷较高,因此核算到吨产品的能耗较低。生产DNDA-8320时,催化剂活性下降,催化剂及烷基铝的单耗增加,相应使用成本上涨。从表5可以看出:两者可控成本差异主要由三剂消耗成本决定,DNDA-8320吨产品可控成本较DNDA-7042吨产品可控成本增加30.24 元。

表4 DNDA-8320的性能Tab.4 Properties of DNDA-8320

表5 DNDA-8320和DNDA-7042产品单耗及可控成本对比Tab.5 Comparison of unit consumption and controllable cost of DNDA-8320 and DFDA-7042

3 结论

a)从生产LLDPE DFDA-7042切换至DNDA-8320过程中,反应器温度和静电平稳可控,流化松密度、床重和催化剂活性下降。挤压造粒机生产负荷需从43 t/h降低至41 t/h。生产DNDA-8320期间,循环气冷却器结垢和分布板堵塞程度没有明显增加。

b)生产DNDA-8320时粉料黏度增加,块料生成量较大,容易出现粉料振动筛粉料溢出和脱气仓高料位开关报警触发的问题。反应器温度86℃,循环气露点48 ℃,循环气流量1 320 t/h,粉料MFR为19.00~21.00 g/10 min以及密度0.926 0 g/cm3时,粉料黏度下降,反应器块料量减少。

c)生产的煤基DNDA-8320产品力学性能与油基同牌号产品的性能相当,可以满足树脂改性需求。

d)DNDA-8320可控成本较DFDA-7042可控成本增加30.24 元/t。