基于空气轴承支撑技术的高准确度大扭矩标准装置研究

2021-04-26张智敏蒋继乐

张智敏,张 跃,孟 峰,蒋继乐,胡 刚,张 伟

(中国计量科学研究院,北京 100029)

1 引 言

高端动力装备在装备制造业中占有举足轻重的地位,是制造业中各种重大成套技术装备的核心组成部分,如动力机械中风力发电机组,交通运输设备的动力传动系统航空发动机、汽车发动机及变速箱,大型舰艇推进系统及大型工程成套设备中的压缩机、风机和各种泵等。现代高端动力装备不再是单纯的机械系统,而是集精密机械、高精度多参数测量技术和控制技术于一体的系统。扭矩参数是高端动力装备轴系动力机械的关键特征参数,是以旋转方式传递动力的设备的主要性能指标。扭矩测量系统用于准确、可靠地测量动力及传动机械设备的扭矩参数,监测设备工作状态,当设备的运动参数处于正常范围内时,系统根据设备的工作状态优化其运动状态控制参数,从而提高设备的工作效率;当设备运动参数超出正常范围内时,系统发出故障警报,通过分析扭矩参数对系统故障进行诊断并采用适当的故障处理策略对设备运动状态进行紧急控制。由此可见,扭矩参数准确、可靠的测量是现代动力装备有效可靠工作的基础。

为满足先进制造业等领域对高准确大扭矩参数计量仪器的需求,2012年中国计量科学研究院承担了国家重大科学仪器设备开发专项项目“20 kN·m高准确度扭矩标准装置的研发”,2016年研制完成了20 kN·m高准确度扭矩标准装置[1](以下简称20 kN·m扭矩机)。

2 工作原理和机械结构

20 kN·m扭矩机采用静重式结构,根据砝码所产生的重力和空气对砝码的浮力的合力与力臂杠杆臂长的矢积来复现扭矩值。扭矩机产生的扭矩值为:

(1)

式中:M为扭矩值,N·m;m为砝码质量,kg;g为安装地点的重力加速度,m/s2;ρa为空气密度,kg/m3;ρw为砝码材料密度,kg/m3;L为力臂长度,m。

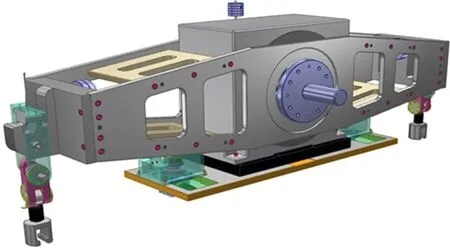

20 kN·m扭矩机主要由机械系统和电控系统组成[2],结构图见图1所示。

图1 20 kN·m扭矩机机械结构图Fig.1 Mechanical structure of 20 kN·m torque machine

20 kN·m扭矩机机械系统主要由空气轴承支撑系统、力臂系统、砝码组及加载系统、力臂调平机构、联接器和机座等组成。力臂支撑部分采用了先进的空气轴承支撑系统,极大地减小了支撑部分带来的摩擦扭矩;力臂采用低热膨胀系数的因瓦合金材料,减小了力臂长度因温度变化引起的不确定度;力臂采用多部件框架结构,以解决力臂系统中主轴轴线和边刀刀刃间平行度难于保证的问题,确保了力臂长度的高准确性;砝码悬挂机构采用边刀支撑的多自由度柔性联接方式,减小了砝码悬挂给扭矩测量结果带来的影响;砝码加载系统采用砝码组和转动圆盘组合的方式,实现了不同量程范围扭矩值测量时加卸荷中不出现逆程;扭矩机的主动轴和从动轴上装配了挠性联轴器,与传感器的联接采用液压抱紧装置,消除了由于传感器自重及联接件加工安装等因素带来的传感器与扭矩机不同轴而产生的不确定度因素。

2.1 力臂支撑系统

对于高准确度扭矩标准装置,力臂支撑部分带来的摩擦扭矩是影响扭矩标准装置不确定度的主要分量之一。支撑方式决定了支撑引起的摩擦扭矩的大小,支撑方式确定了,摩擦扭矩也就基本确定,很难再通过其它技术手段进行修正或弥补。目前我国的大扭矩基标准装置一般采用刀口支撑,刀口支撑结构与静压空气轴承支撑结构相比,摩擦扭矩较大,从而影响了扭矩机的高准确度。

空气轴承是使用气体润滑技术,因此具有摩擦小、精度高、温升低、寿命长、耐高低温,对主机和环境无污染等特点,而且克服了液体润滑的液体黏度问题,但空气轴承也存在承载能力小和刚度差的弱点,一旦承载能力不足,空气轴承的转子与定子擦靠,就失去气浮状态变成固体滑动轴承,摩擦力就大大增加甚至造成装置损坏。

用于扭矩标准装置支撑部件的静压空气轴承一般采用2种结构形式:H型和X型。H型结构空气轴承包括1个转子和1个定子,其间隙大小依靠转子和定子的加工精度决定,不具有可调节性。X型结构空气轴承[3,4]的转子由2个锥体和中间的垫片组成,通过调整转子中间的垫片厚度可以调节转子与定子间的间隙。比较这2种结构的空气轴承,H型空气轴承加工制造难度大,但使用起来性能稳定可靠,X型空气轴承加工难度相对低些,但轴承的性能与轴承上下腔体内的气体压力调整有很大关系,在不同承载时有时会出现振动,对测量结果带来影响。

20 kN·m扭矩机采用H型空气轴承作为力臂的支撑部件。根据装置设计的技术参数和结构特点,20 kN·m扭矩机空气轴承的最大摩擦扭矩[5]小于60 μN·m,径向承载高达60 000 N,轴向承载 15 000 N,轴向弯矩承载能力3 400 N·m,转子的直径为110 mm,长度为540 mm。大尺寸、大承载、超高准确度、超低摩擦扭矩的空气轴承,在制造过程中对空气轴承转子和定子的尺寸公差配合,形状圆度、圆柱度等多个环节均有着超高的制造精度要求。高精度制造及装配是空气轴承研制成败的一大关键,另一个关键点是空气轴承转子和定子的材料选取和处理。该空气轴承使用密度轻、强度高的铝合金作为转子和定子的制作材料,表面采用阳极硬化处理,使转子和定子的表面获得高硬度和高强度,再经过精密加工装配调试,最终制作出满足扭矩机要求的空气轴承。

2.2 力臂系统

扭矩标准装置的扭矩值是由砝码所产生的重力和空气对砝码的浮力的合力与力臂臂长的矢积来复现的。力臂系统的结构和材料性能关系着长度值的准确性,直接影响到整台装置的技术性能指标。影响力臂准确度的主要因素有:力臂的制造材料、力臂加工精度、力臂大负荷状态下的刚度特性、力臂长度受温度变化影响程度、力臂输出主轴轴线与边刀刀刃的平行度等。20 kN·m扭矩标准置力臂设计要求中力臂的标称长度为1 600 mm,输出主轴与两侧边刀刀刃的平行度不超过±0.02 mm,力臂的满载变形量≤0.15 mm,力臂长度的不确定度小于0.000 3%,因此对力臂的材料、制造加工、装配调整、测量均有很高要求。

力臂系统由力臂、配平机构、力臂伺服保护顶紧机构和水平监测机构等部件组成,力臂系统的结构如图2所示。

图2 力臂系统结构图Fig.2 Structure of the moment-arm system

力臂系统设计[6]不仅要考虑力臂的长度,同时要充分考虑力臂的对称性,使其质心在力臂的对称铅垂线上。设计过程中借助三维设计软件,控制力臂的重心点与力臂输出主轴的轴心线重合。配平机构装配在力臂上,通过对配平机构的不断调整,最终使力臂系统的重心落在设计的重心点位置。力臂通过输出主轴与空气轴承精密装配后形成整套力臂系统。水平监测机构和力臂伺服保护顶紧机构位于力臂下端,力臂的平衡位置由激光位移传感器进行无接触测量,通过力臂调平机构进行精确调整,保证力臂在加载后保持初始水平位置。力臂伺服保护顶紧机构,采用伺服电机控制机械机构运动,配合高准确度压力传感器,控制力臂的顶紧动作,在装置使用及安装或拆卸被校扭矩传感器时可避免力臂受到较大冲击时出现过度的位移,从而保护力臂和空气轴承。

装置采用4J36因瓦合金作为力臂材料[7],其线膨胀系数为6×10-7/℃,强度、刚度均可以满足该机的工作要求。因此环境温度(20±2) ℃时,力臂长度因温度变化引起的不确定度小于1×10-6。

2.3 砝码组及加载机构

静重式扭矩标准装置砝码质量值的准确度直接影响到整个装置的技术性能指标,是影响装置准确度的主要因素。

20 kN·m扭矩机的扭矩值范围为100~24 000 N·m,分为1 000,2 000,5 000,10 000,20 000 N·m 这5个量程段,每个量程段包括12个扭矩点。装置包括两套砝码组及加载系统,分列力臂左右两侧,可分别产生顺时针和逆时针方向扭矩。每套砝码组包括5组砝码:62.5 N×12,125 N×12,312.5 N×12,625 N×12,1 250 N×12,砝码最大允许相对误差为±2×10-6。砝码组如图3所示。

图3 扭矩机砝码组Fig.3 Weight groups of the machine

在三坐标机上测量确定力臂的实际长度值后,根据实测的安装地点的重力加速度、砝码密度及空气密度,计算出砝码的标称质量值,在NIM质量实验室对每块砝码进行精确测量和调整,确保每块砝码质量值达到最终的技术要求。砝码的标称质量值及质量允差如表1所示。

表1 砝码标称质量及质量允差Tab.1 Nominal mass values and tolerances of the weights

砝码加载机构是砝码组自动加卸载的执行机构,是扭矩装置工作的重要部件。砝码自动加载机构是通过升降砝码转盘,结合砝码组的串接设计,实现砝码组的自动加卸载功能。加载机构主要由砝码加载器单元、伺服控制系统与升降导向部件、砝码托盘旋转机构等组成。装置采用高精度无齿隙不锈钢滚珠丝杆升降机,在加载机构中设计有4根专用线性导向机构,确保砝码加载系统的平稳性。

3 性能试验

20 kN·m扭矩机安装调试完毕以后,对该装置进行了计量学性能评定的各项试验。试验采用TT1-1 kNm、TT1-2 kNm、TT1-5 kNm、TN-10 kNm、TN-20 kNm、TT1-50 kNm高准确度扭矩传感器及高准确度数字测量仪DMP40,负荷点覆盖了20 kN·m扭矩装置顺时针(CW)和逆时针(CCW)的全量程范围100 N·m~24 kN·m。

3.1 重复性试验

试验按以下步骤进行:在0°方位施加预负荷3次。预负荷完成后,逐级施加试验负荷,然后退回到零负荷。在0°方位进行3次试验,然后依次在120°和240°方位,施加预负荷,逐级施加试验负荷。在预负荷以及逐级试验时,在每级扭矩加到后,保持30 s,记录读数值,直到额定扭矩。从额定扭矩退回到零扭矩后,保持30 s,记录零点读数值。

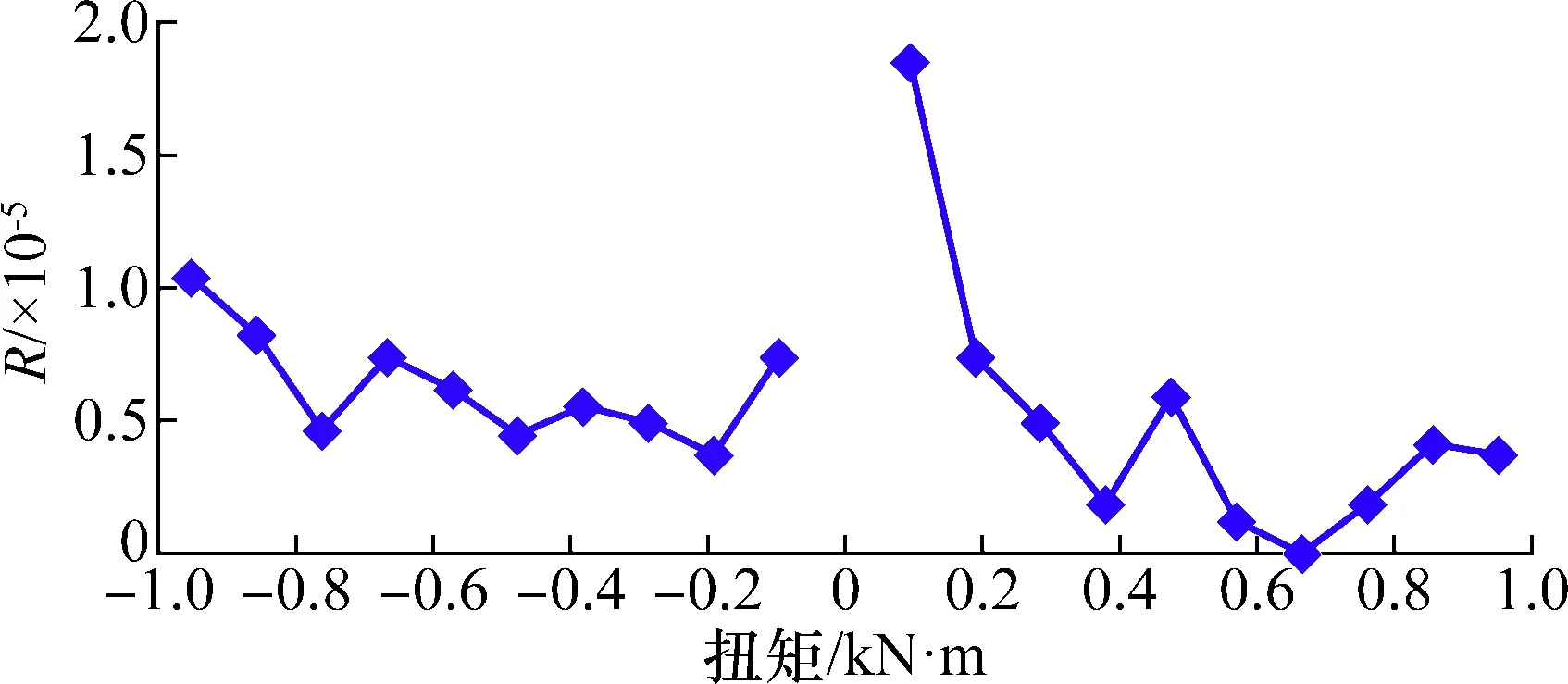

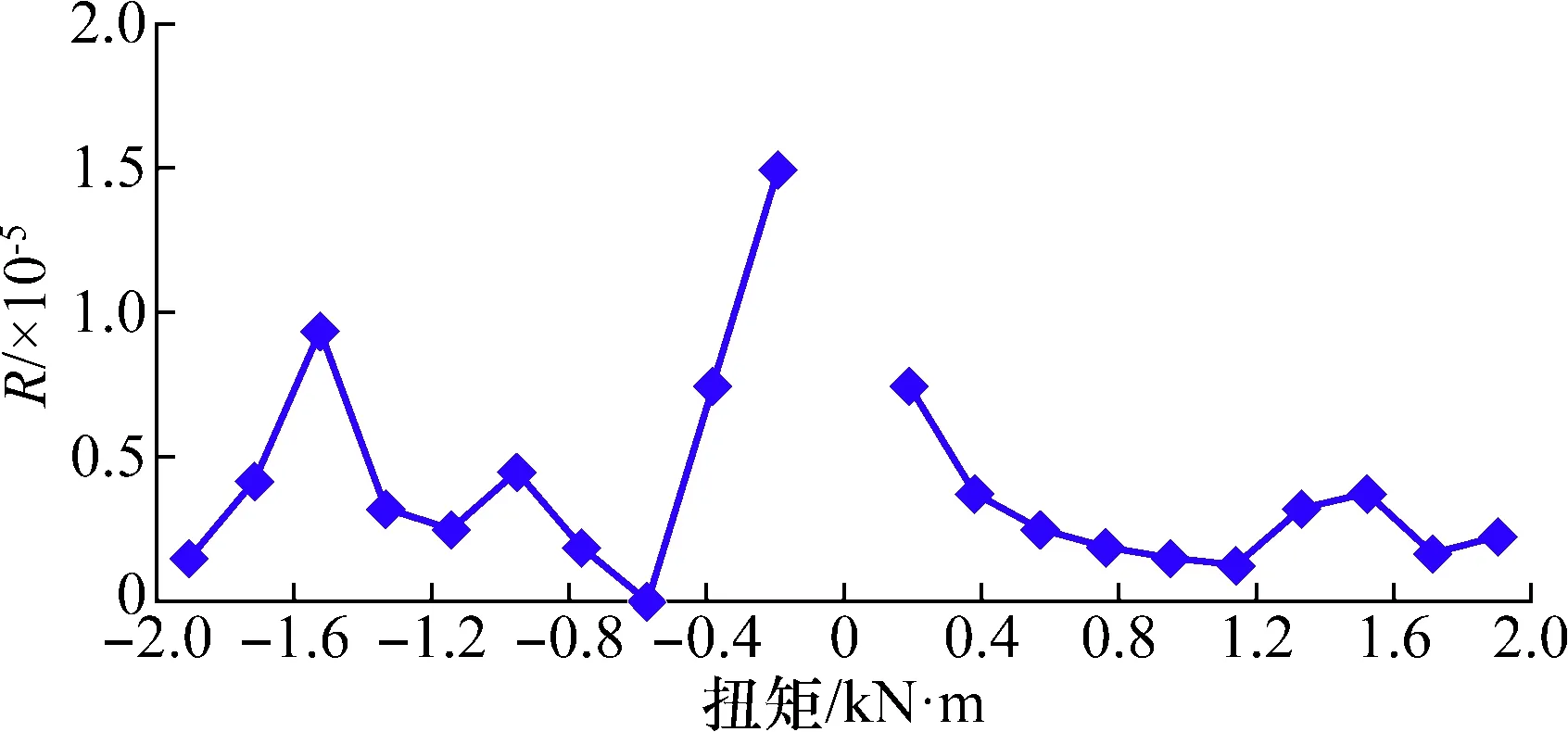

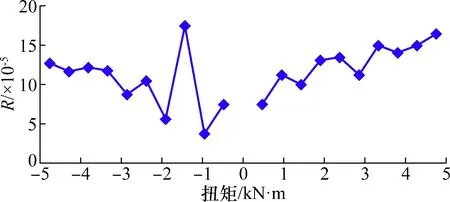

扭矩值重复性R按式(2)计算。图4~图8为 20 kN·m 扭矩机扭矩值重复性试验结果。

(2)

图4 1 kN·m量程段扭矩值重复性Fig.4 Repeatability in 1 kN·m torque range segment

图5 2 kN·m量程段扭矩值重复性Fig.5 Repeatability in 2 kN·m torque range segment

图6 5 kN·m量程段扭矩值重复性Fig.6 Repeatability in 5 kN·m torque range segment

图7 10 kN·m量程段扭矩值重复性Fig.7 Repeatability in 10 kN·m torque range segment

图8 20 kN·m量程段扭矩值重复性Fig.8 Repeatability in 20 kN·m torque range segment

3.2 灵敏度试验

采用一等标准砝码、标准扭矩传感器以及精密数字测量仪对扭矩机灵敏限进行测量,测量摩擦扭矩对扭矩机不确定度的影响。

在选取测量点,当力臂调平后,在力臂一端施加微小力(由砝码产生),直到精密数字测量仪的指示有明显改变,记录砝码质量值。扭矩机灵敏限按式(3)计算。表2为装置灵敏限试验结果。

表2 灵敏限试验结果Tab.2 Results of the sensitivity test

(3)

式中:Δm为在力臂上施加的小砝码质量;m为该测量点产生扭矩的砝码标称质量。

4 20 kN·m扭矩机不确定度评定

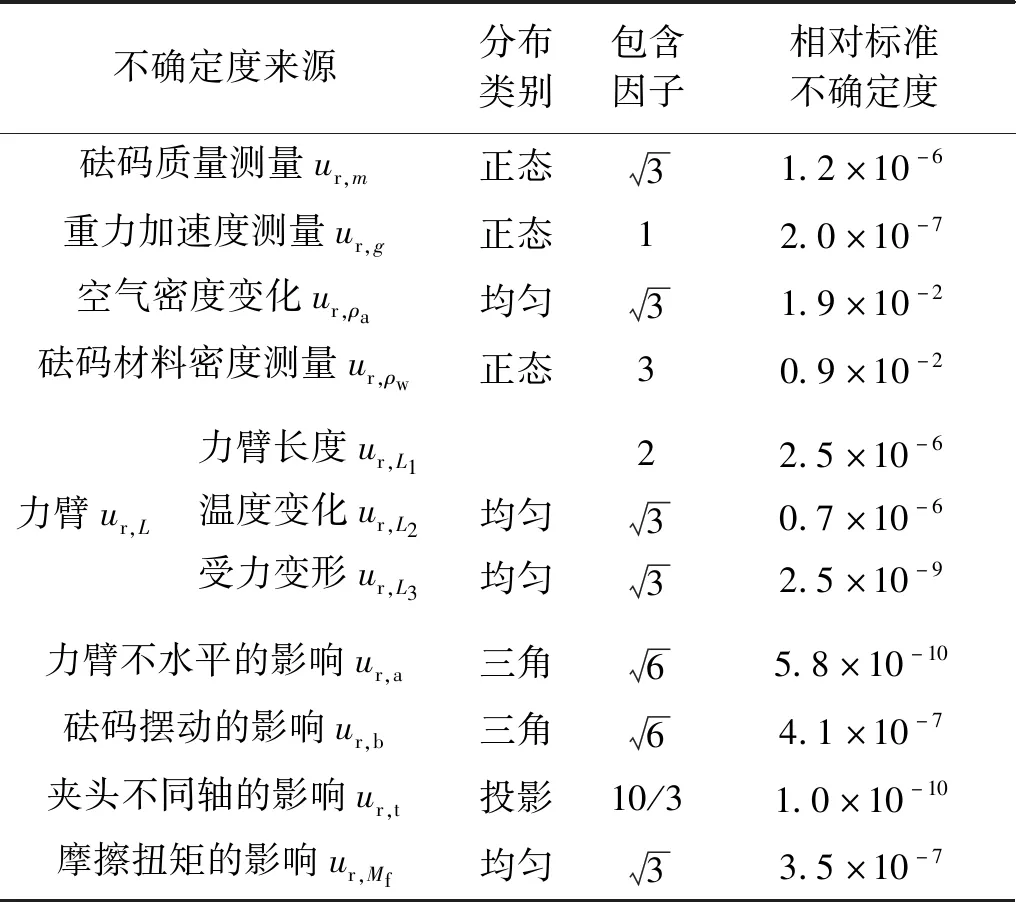

静重式扭矩标准机是以砝码的重力作为标准负荷,借助一定的力臂杠杆,通过适当的加荷机构按预定的顺序自动平稳地将力矩直接施加到被测扭矩仪上的扭矩机。在静重式扭矩机的不确定度评估中,产生不确定度的因素包括由扭矩值复现中各物理因素带来的不确定度分量及与扭矩机安装、调试性能有关的因素带来的不确定度分量[8]。表3给出了20 kN·m扭矩机的各不确定度分量、分布类别及相对标准不确定度等。

表3 20 kN·m扭矩机不确定度分量表Tab.3 20 kN·m torque machine uncertainty budget

20 kN·m扭矩机的合成标准不确定度ur,c为:

4.3×10-6

(4)

合成扩展不确定度Ur为:

Ur=2ur,c=8.6×10-6

(5)

5 结 论

20 kN·m扭矩机采用了静压空气轴承支撑技术,显著减小了摩擦扭矩带来的不确定度,提高了扭矩机的准确度。力臂系统采用了多部件框架结构,结合随遇平衡原理使力臂重心处于力臂中心轴线上,保证力臂工作时既稳定可靠又有较高的灵敏性,力臂采用了低热膨胀系数的材料,减小了力臂长度因温度变化引起的不确定度,确保了力臂长度的高准确度。设计的具有多自由度自适应调整功能的砝码悬挂机构,可以确保砝码所产生的力始终垂直向下,有效减小了砝码悬挂给扭矩测量结果带来的影响。砝码加载系统采用了砝码组、旋转托盘和升降机构结合的方式,保证了大砝码精确可靠地加载,实现了在不同量程范围进行测量时加卸荷中不出现逆程。理论分析和性能试验表明,20 kN·m扭矩机在100 N·m~24 kN·m范围内的重复性优于2×10-5,不确定度小于2×10-5(k=2),实现了全自动控制的目标。